有限元方法在管道外漏磁检测中的应用

高廷岩,于永亮,韩天宇,董 平

(南京市锅炉压力容器检验研究院,南京 210000)

石油化工类企业存在大量地面管道,由于其输送介质的复杂,加之外部空气、管内积液、压力波动等原因,管壁极易出现裂纹、冲刷损伤和腐蚀变薄等现象,直接影响管道的使用寿命。在管道的失效和破坏因素中,腐蚀是管道损坏的主要因素。据统计,管道因腐蚀所造成的损坏大约占全部管道损坏的90%[1-2]。因此,检测管道的腐蚀状况就成为预防管道事故的前提。

在众多对腐蚀缺陷的检测方法中,漏磁检测方法有其独到之处。其与输送的介质无关,对检测环境的要求很低,可带防腐层检测(不需要对表面进行打磨处理)的特点,极大地降低了检测成本,减轻了检测人员的劳动强度[3-5]。该技术现已广泛应用于常压立式储罐罐底板的腐蚀缺陷的检测。

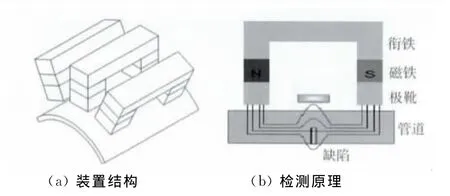

针对工业管道及管道主要缺陷形式,笔者采用一种特殊的漏磁检测结构(图1)来进行建模分析。该结构由三个励磁结构组合而成,结构中各个励磁结构的衔铁、永久磁铁和极靴与待检测的管道形成闭合磁回路,可以通过调整励磁结构间的相对角度满足不同直径管道的检测需要。笔者利用有限元方法建立了该检测结构的三维模型,对比分析了多磁化单元引入后的腐蚀缺陷上方漏磁场的变化。建模分析了不同几何尺寸的管道腐蚀缺陷漏磁场分布特性,得出不同深度、直径、被检测管道厚度、提离值的漏磁曲线轴向分量和径向分量峰值曲线。所得结论为后续现场试验及定量分析缺陷的形状和尺寸提供了理论基础和实践依据,具有现实意义。

1 建立有限元模型

管道腐蚀主要有管壁均匀减薄、蚀损斑、腐蚀点坑、应力腐蚀裂纹等缺陷形式,其中点蚀坑占极大多数,因此文中有限元分析缺陷模型为点蚀坑模型。

如图1所示,装置中的衔铁、永磁体、极靴、气隙和被测管道组成了一个闭合磁路。为了更真实地模拟实际模型的外部环境,需要磁化结构模型包围适当大小的空气域,同时赋予管道、缺陷、磁化结构和空气不同的材料属性,使得整个模型符合实际需要。

2 漏磁场参量分析

图1 漏磁检测装置及原理示意

通过Ansys软件计算求解,在后处理中可以以多种形式得到管道缺陷处漏磁场分布,包括磁通量密度、磁场强度的等值图、矢量图和沿某路径的曲线图等。笔者在缺陷上方与管壁一定距离处建立直线路径,提取漏磁场轴向分量和径向分量,定量分析缺陷处漏磁场变化。

2.1 漏磁信号与磁化单元数量的关系

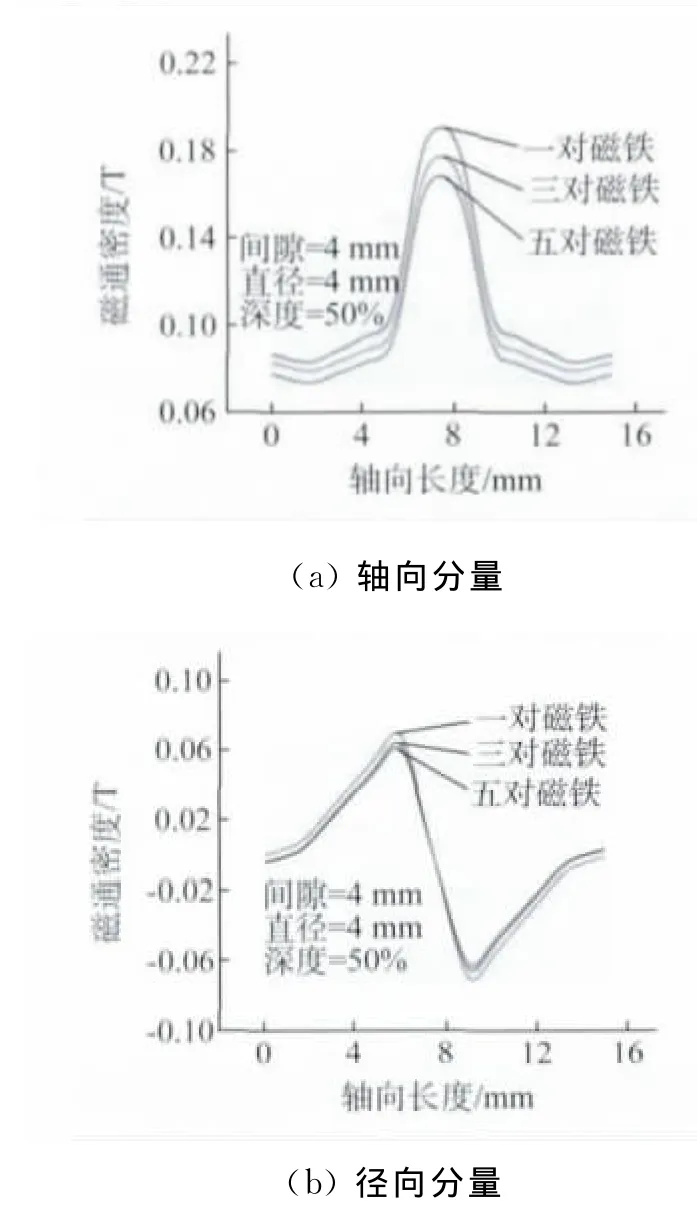

为验证磁化结构的影响,分别建立了单磁化结构、双磁化结构和三磁化结构漏磁检测模型。在磁化结构正下方建立直径为φ4mm,深度为壁厚50%(壁厚6mm)的圆柱形模拟腐蚀缺陷。图2为其在不同磁化结构中的磁感应强度云图。从云图中可以看出,被磁化管道都接近磁饱和,能够产生缺陷漏磁场;磁化结构下方管壁内的磁感应强度最大,衔铁、磁铁、极靴次之,最大磁感应强度出现在缺陷处;磁化结构数量增加后,管道磁化强度由于其它磁化结构的引入有所增强,从而导致缺陷上方的漏磁场强度的增加。

在缺陷上方1mm处建立路径,提取漏磁场轴向和径向分量如图3所示。可见,当磁化结构数量从一个增加到两个时,磁化结构下方的缺陷漏磁场较单磁化结构时有所增加。当磁化结构数量增加到三个时,缺陷漏磁场的强度在双磁化结构的基础上有所增加。从三种磁化单元模型的合磁场参量的变化可以认为,由于其它磁化单元的引入,单磁化单元模型缺陷上方的合磁场整体有所增加。

2.2 漏磁信号与缺陷深度的关系

图2 模拟圆柱缺陷在不同磁化结构下的磁感应强度

图3 磁化结构不同时不同位置处的漏磁通曲线

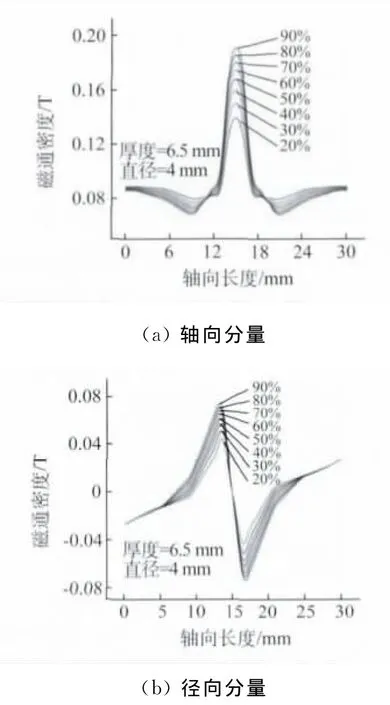

图4 不同深度缺陷的漏磁通曲线

对缺陷直径均为φ4mm,深度分别为管壁厚度(6mm)的20%~90%缺陷建立有限元模型。提取路径上的磁场参量,得到不同深度圆柱缺陷上方距管壁1mm处的漏磁通密度轴向分量Bx、径向分量By的分布曲线如图4所示。

从图4曲线分布特点可以看出,随着圆柱缺陷深度的增加,轴向分量Bx和径向分量By峰值都呈近似线性增长。

2.3 漏磁信号与缺陷直径的关系

在三磁化单元模型的中间单元下方管壁建立了多个深度相同、直径不同的圆柱形缺陷。缺陷深度均为2mm,直径为φ3~15mm。经过有限元建模计算,提取路径上的磁场参量,得到不同直径圆柱缺陷上方距管壁1mm处的漏磁通密度轴向分量Bx、径向分量By的分布曲线如图5所示。

由图5磁场参量曲线可以看出,在一定直径范围内(φ3~6mm),圆柱形缺陷漏磁通密度的分量Bx,By曲线峰值随缺陷直径的增加而增大。当直径大于φ6mm时,Bx,By曲线峰值与缺陷直径呈现出递减关系。该非线性关系给缺陷的判定带来了一定的困难,特别是当仪器采用阈值报警时容易造成缺陷的漏检。

2.4 漏磁信号与被检管壁厚度的关系

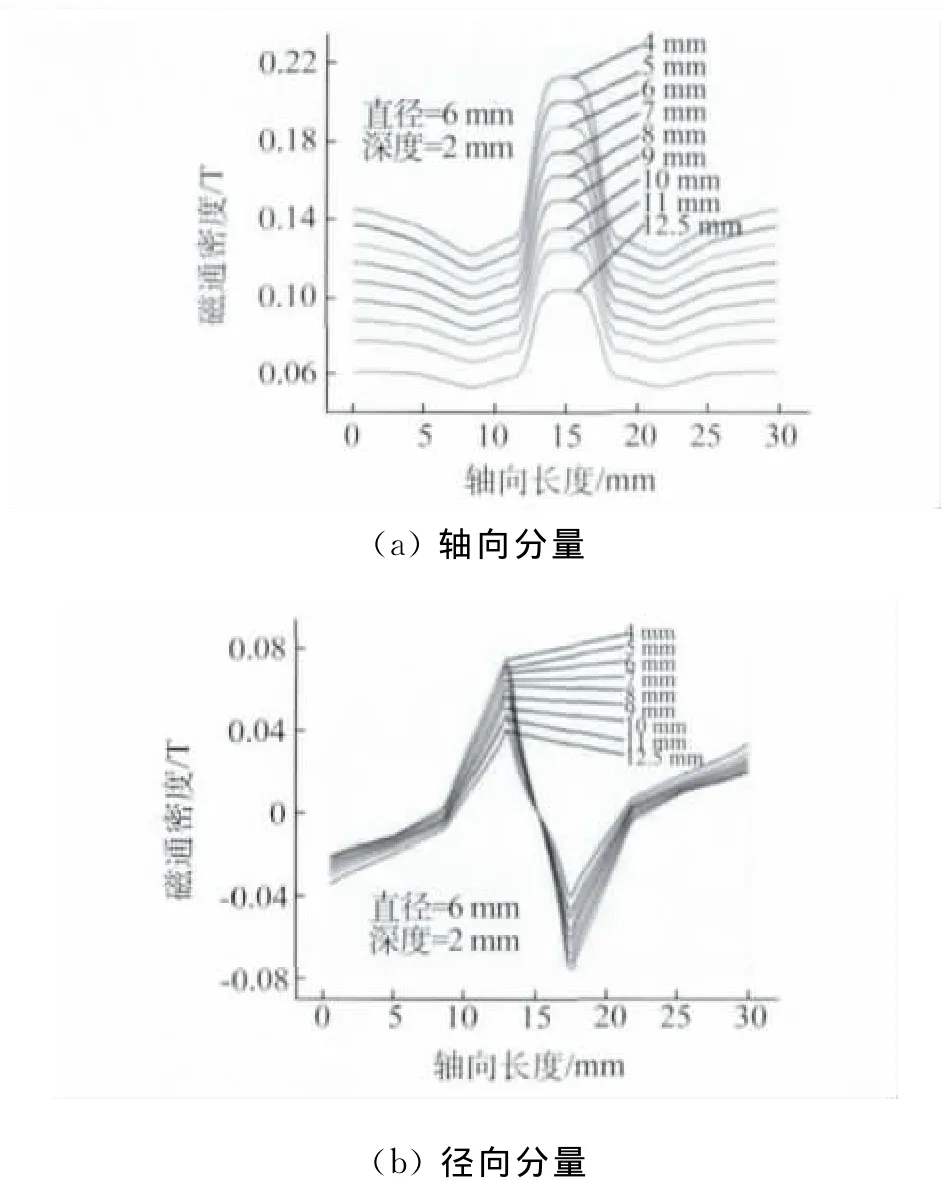

对直径均为φ4mm,深度为2mm,管壁厚度4~12.5mm变化的缺陷建立有限元模型,并提取路径上的磁场参量,得到不同管壁厚度上缺陷上方距管壁1mm处的漏磁通密度轴向分量Bx、径向分量By的分布曲线如图6所示。

从图6曲线分布特点可以看出,随着管壁厚度的增加,轴向分量Bx和径向分量By峰值都呈近似线性减小。

虽然被测管道厚度不同,但相同几何参数的缺陷漏磁曲线轴向分量形状却相同,只是管道壁厚的增加会导致被测管壁磁化饱和度的下降,使漏磁曲线随着壁厚增加而整体下移。

2.5 漏磁信号与提离值的关系

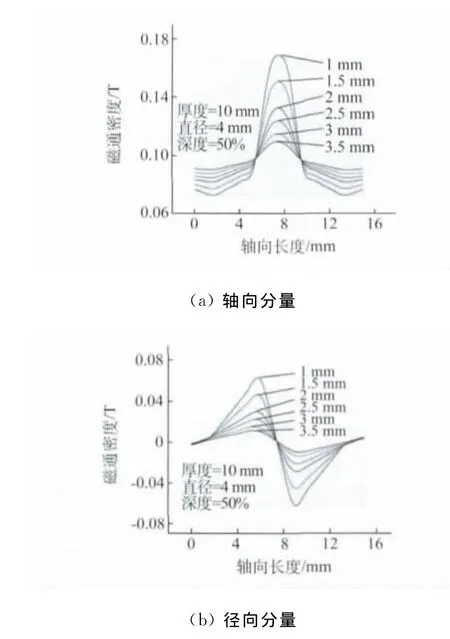

对缺陷直径均为φ4mm,深度为管壁厚度50%的缺陷建立有限元模型计算,并提取路径上的磁场参量,得到不同深度圆柱缺陷上方距管壁1~3.5 mm处的漏磁通密度轴向分量Bx、径向分量By的分布曲线如图7所示。

从图7曲线分布特点可以看出,随着提离值的增加,轴向分量Bx和径向分量By的峰值都呈近似二次减小。

图6 不同管壁厚度缺陷的漏磁通曲线

图7 不同提离值的漏磁通曲线

提离值的选取是一个矛盾,提离值的变化或波动可被看作干扰信号,对检测结果带来不利影响。减小提离值能够使霍尔元件采集到更多漏磁场信息,但同时将增大由提离值的波动所引起的误差;增大提离值会使霍尔元件采集到较少的漏磁场信息,但同时会减小由提离值波动引所起的误差,因此要根据具体情况选取提离值。

3 结论

运用有限元分析软件对管道缺陷处漏磁场的漏磁进行模拟仿真,可以方便地得到大量几何形状不同的缺陷磁场分布,为缺陷的识别提供依据并为定量分析做准备。通过多磁化单元结构进行有限元模拟和试验验证,可以得出以下结论:

(1)多个磁化单元的引入会造成磁场的叠加,从而对缺陷漏磁场造成一定的影响。磁化单元数量的增加会使缺陷处漏磁场增强,并且中间磁化单位的增加量要大于两侧。

(2)缺陷的几何尺寸影响漏磁场分布,且两者之间存在一定的关系。在一定直径范围内,缺陷深度与漏磁信号呈近似线性关系;虽然被测管道厚度不同,但相同几何参数的缺陷漏磁曲线轴向分量变化趋势相同。

(3)给出了不同提离值的缺陷漏磁场分布曲线,检测时可根据实际需要适当选取提离值,有助于获得良好的漏磁场信号。

[1] 李光海,刘时风,沈攻田.压力容器无损检测——漏磁检测技术[J].无损检测,2004,126(12):638-642.

[2] 何辅云.石油管道的高速检测与缺陷识别[J].无损检测,2000,22(5):206-208.

[3] 王亚东.管道漏磁检测技术研究[D].大庆:大庆石油学院,2004.

[4] 徐江,武新军.国外油管在线无损检测技术的研究与应用现状[J].石油机械,2006,34(5):81-84.

[5] 张勇.漏磁检测若干关键技术的研究[D].合肥:中国科学技术大学,2007.