发动机油尺透明板裂纹原因分析

高永丹,潘 柳,吴 涛,何 洪

(中航工业南方航空工业(集团)有限公司工程技术部,湖南株洲 412002)

0 引言

发动机滑油系统一般包括滑油存储系统、滑油分配系统、滑油指示系统等,在《运输类飞机适航标准》中要求滑油油量指示器必须有油尺或等效装置来指示每个滑油箱的滑油量[1]。油尺是一种结构简单的液位计,通过透明板可直接显示滑油箱内滑油的液面高度。透明板断裂会导致滑油泄露,引起发动机和飞机故障;因此,必须尽快查明故障原因,消除故障隐患,保证飞机及人员安全。国内外发动机油尺盖板和透明板材料和结构各不相同,透明板所采用的材料通常有以下几类:有机玻璃、聚碳酸酯、石英玻璃等。有机玻璃、聚碳酸酯类材料韧性好,质地轻,耐热性稍差,用于滑油工作温度在100℃以下的发动机;石英玻璃的耐热温度高,密度高,韧性差,是典型的脆性材料,用于滑油工作温度在100℃以上的发动机。

发动机装机后地面运输至试飞院,加滑油时发现滑油箱左侧油标透明板中部螺桩位置处出现横向贯通裂纹;不久该型发动机在外场试飞后例行检查发现:滑油箱右侧油标透明板下部螺栓与自锁螺母位置处出现横向贯通裂纹,导致滑油从裂缝处渗出。

本研究通过对该批故障件的尺寸计量、断口观察以及力学性能分析,确定了滑油箱油标透明板开裂原因,并提出了改变油标尺寸、更换上下盖板材料、增加螺钉孔等措施,使油标装配应力和整机应力显著下降,至今未再发生此类故障,故障分析通过评审归零。透明板裂纹原因的确定和所提供的解决方案为避免此类事故的再次发生提供了有效的借鉴作用。

1 试验过程与结果

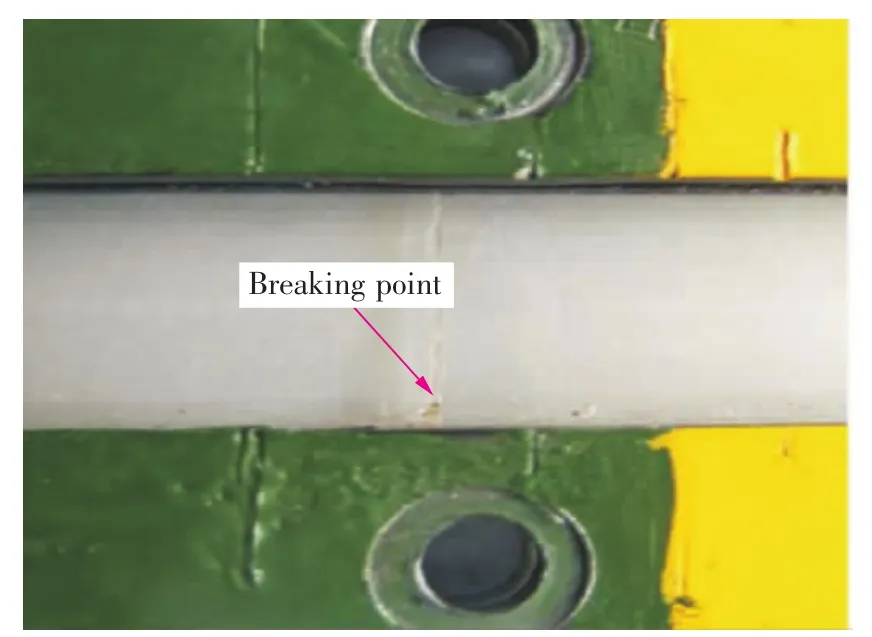

1.1 故障件宏观观察

故障件的透明板除断裂位置外无任何的机械损伤和老化现象,表面硬度、光洁度与新件一致,无裂纹、无银纹、无化学侵蚀现象,十倍放大镜检查无可视缺陷。透明板断裂部位见图1,油标组件结构见图2,油标组件结构剖面视图见图3。

图1 透明板断裂部位Fig.1 Fracture of transparent-plate

图2 油标组件结构图Fig.2 Structure of liquidometer combinations

图3 油标组件结构剖面视图Fig.3 Section view of the liquidometer combinations

1.2 尺寸计量

为判定油标是否因为机械加工尺寸超差的原因导致故障发生,对故障件油标进行尺寸计量检测,检测结果显示油标上盖厚度尺寸超差(表1)。由于设计图纸并未给出油标平面度要求,根据实测上下盖平面度数值较大,装配时密封垫压缩率变大(经计算为20%)会产生较大的装配应力,油标也会有明显变形。

表1 故障件油标尺寸计量结果Table 1 Metrology results of the malfunction liquidometer mm

1.3 断口分析

透明板断口形貌见图4。裂纹起始于透明板内表面右端边缘,除透明板断裂处外无任何的机械损伤、裂纹和银纹,可以排除透明板故障是由透明板自身缺陷造成的。

透明板材料的断口形貌明显分为3个区:右侧边缘棱角处平坦光滑的镜面区、中部抛物线花样的雾状区和左侧弧状肋带样的粗糙区。镜面区在材料所受应力最大处形成,为裂纹源区,裂纹源区未见气泡、夹杂物等缺陷和明显的加工痕迹。主裂纹通过单个银纹扩张,随着裂纹扩展和应力水平的提高,主裂纹通过多个银纹扩展,即断面形成雾状区。当裂纹扩展到临界长度时,断裂发生,即断面形成粗糙区。由于玻璃材料抗压不抗拉,且为纯粹的脆性材料,透明板内侧受拉应力断口形貌较粗糙,外侧受压应力端口形貌较平滑,判断透明板的断裂是由于透明板右端边缘受到一个由外指向内的压力所导致的脆性断裂[2-7]。

图4 断口形貌Fig.4 Appearance of the fractures

1.4 成分分析

为确定故障件材料是否符合要求,对断裂的透明板进行成分分析,确定其材质为石英玻璃;同时将参考样机透明板进行材料成分分析,确定其材料为硼酸盐玻璃;与设计材料浮法玻璃GE021(材料标准为GJB 502A—1998)3者对比分析,具体数据见表2。

表2 透明板材料成分对比分析表Table 2 Comparative analysis on the compositions of the transparent-plates

石英玻璃具有优异的耐高温性、耐热震性、化学稳定性、膨胀系数低等特点,其力学性能远高于普通玻璃,纯度(SiO2含量)决定了石英玻璃的使用性能。由此可见,故障件所使用的材料,性能比参考样机和设计材料优异,符合使用要求。

1.5 材料冷热冲击性试验

发动机使用环境复杂,经常承受冷热交变的温度场影响,为确定冷热交变对透明板的影响,模拟发动机冷热交变的过程进行透明板抗热冲击性试验,试样尺寸为60 mm×20 mm×4 mm,试样在150℃烘箱保温30 min后放入室温水中,反复试验5次,未发现裂纹。将滑油升温到150℃,油标外表面持续用冰块冷敷5 min,约3 min时发出炸裂声,未见滑油渗漏,试验完分解检查,透明板完好无损;但外部密封垫滑出。

由于上下盖板加工误差,导致密封垫压缩量偏大,同时由于盖板和螺栓的膨胀系数比透明板大,压缩量偏大导致冷热交变时密封垫容易滑出。试验结果表明故障与温度变化无关。

1.6 故障油标组件和样机油标组件综合对比

油标组件结构、尺寸及材料对比见表3。与样机件相比,故障件油标相邻螺钉的安装间距不均匀,最大间距为107 mm,间距过大会导致破坏载荷偏低。油标上下盖板选用铝合金,与样机材料0Cr18Ni9不锈钢相比,刚性不够,装配和使用过程中易变形。

表3 油标组件结构、尺寸及材料对比Table 3 Comparisons on structure,dimensions and compositions of the liquidometer combinations

1.7 力学性能

通过力学性能检测,确定材料的弯曲强度、破坏载荷,实测油标装配应力和整机应力,寻找故障原因。

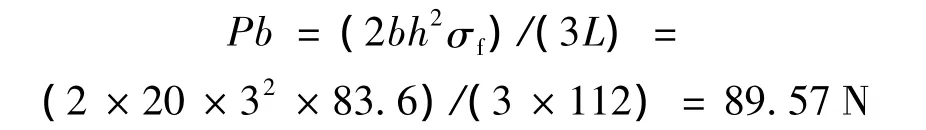

对故障件材料和参考样机材料进行弯曲强度σf检测,故障件材料的弯曲强度为65.9 MPa,参考样机材料的弯曲强度为83.6 MPa。

根据弯曲强度公式,故障件的破坏载荷为:

参考样机破坏载荷为:

故障件和参考样机相比,弯曲强度和破坏载荷明显偏低。根据公式可知,在不改变材料的情况下可以通过增加透明板厚度、宽度和缩短透明板的长度提高故障件的破坏载荷。

用带感应器的钢棒直接敲击油标透明板,击碎透明板的最小力为450 kg。根据透明板敲击试验可以看出,透明板击碎力较大,且击碎的透明板在敲击点周围有大量的呈放射状的裂纹和银纹,与故障件断裂模式有明显的不同,可以排除透明板故障是由外力敲击引起的断裂。

故障发动机油标组件更换新透明板重新装到滑油箱上,测得最大装配应力为22.2 MPa;在均匀装配载荷下,胶圈压缩应力为2.21 MPa;最大装配应力仅为22.2 MPa,可以排除透明板故障是由装配工艺不合理或非正常装配的原因造成的。

通过对透明板强度计算,在130℃恒温条件滑油压力由5 kPa逐步升至0.1 MPa时,透明板最大整机应力测量值为44.8 MPa,其中滑油压力引起的最大应力变化量为6.02 MPa。

测定整机应力,透明板的最大静态应力为37.5 MPa,最大振动应力为1.8 MPa;整机应力、胶圈压缩应力和装配应力之和已经达到63.7 MPa,几乎等于透明板材料的弯曲强度值。将油标从发动机上分解后,检查发现透明板有一处断裂,位置与原故障位置一致。

1.8 小结

通过以上试验发现,油标尺寸超差和平面度过大导致故障件装配应力和整机应力偏大直接造成透明板断裂,原因如下:

1)油标组件设计长度过长,透明板厚度偏小,抗弯曲载荷低;

2)油标螺柱和螺钉的安装位置不合理导致透明板相邻螺钉孔间距过大,破坏载荷偏低;

3)油标上下盖板材料选择不合理、刚性不够易变形;

4)油标及透明板的安装面平面度未确定,平面度过大和尺寸超差使装配应力过大,在油标装配时易产生弯曲应力;

5)由于上下盖板加工误差,导致密封垫压缩量偏大,同时由于盖板和螺栓的膨胀系数比透明板大,压缩量偏大导致冷热交变时密封垫容易滑出。

2 改进措施

1)为避免改动滑油箱,油标组件螺桩位置不动,螺钉孔由8个增加到16个,均匀分布,螺钉间距22 mm,螺钉改用沉头十字螺钉,取消螺母;

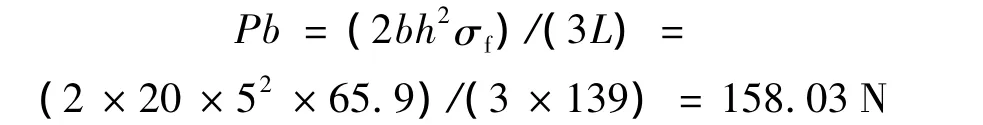

2)透明板上部高度尺寸不变,下部尺寸缩短,长度改为139 mm,厚度改为5 mm;

3)密封垫压缩量减为16%;

4)油标上下盖板材料由铝合金改为0Cr18Ni9,增加平面度要求为0.05,减小油标的装配应力;

5)油标外表面增加挡杆保护透明板以防止外部冲击;

6)装配前用十倍放大镜检查玻璃表面,不允许有任何目视可见的银纹、裂纹和缺陷。

3 考核验证

1)改进设计后的透明板尺寸为139 mm×20 mm×5 mm,破坏载荷为:

较改进前的42.29 N(见3.7)提高了115 N。

2)改进设计前后透明板应力对比情况见表4,试验结果表明,改进设计后透明板的装配应力和温度应力均明显下降。

表4 改进前后透明板的应力对比情况Table 4 Comparisons on stress of transparent-plates before and after improvements

3)装机试验:

改进设计后的油标组件进行了104次“滑油箱压力循环疲劳试验”和9 h“滑油箱环境振动试验”,透明板未出现变形和裂纹。

改进设计后的油标组件装机后进行了1000 h翻修寿命试车和1 500次低循环疲劳试车,油标组件完好,未见裂纹。

4 结论

1)滑油箱油标透明板为脆性断裂。断裂的故障原因为油标尺寸超差和平面度过大,导致故障件装配应力和整机应力偏大。

2)采取了如下改进措施:螺钉孔由8个增加到16个,均匀分布,螺钉间距22 mm,螺钉改用沉头十字螺钉,取消螺母;透明板上部高度不变,下部尺寸缩短,长度改为139 mm,厚度改为5 mm;密封垫压缩量减为16%;油标上下盖板材料由铝合金改为0Cr18Ni9,增加平面度要求为0.05,减小油标的装配应力;油标外表面增加挡杆保护透明板以防止外部冲击;不允许玻璃表面有任何目视可见的银纹、裂纹和缺陷。

3)采取改进措施后透明板的装配应力和整机应力显著下降,油标工作状态良好。

[1]毛文懿,李涛,贾洪,等.飞机发动机滑油油量指示地面试验综述[J].航空科学技术,2011(6):46-47.

[2]陶春虎,何玉怀,刘新灵.失效分析新技术[M].北京:国防工业出版社,2011:214-216.

[3]王培铭.无机非金属材料学[M].上海:同济大学出版社,1999:219-221.

[4]胡世炎.机械失效分析手册[M].成都:四川科学技术出版社,1989:518-519.

[5]王培铭.无机非金属材料学[M].上海:同济大学出版社,1999:122-123.

[6]齐东栋,胡敏,傅强.飞机风挡侧窗有机玻璃裂纹分析[J].失效分析与预防,2011,6(3):169 -173.

[7]肖敏,杨秀如.有机玻璃断口与形貌的扫描电镜观察[J].航空材料,1986(3):12-15.

[8]中国航空材料手册编辑委员会.中国航空材料手册:第7卷塑料透明材料绝缘材料[M].2版.北京:中国标准出版社,2002:89.