碳纳米纤维/镍管复合材料的制备

王传新,谢秋实,汪建华,谢海鸥

(武汉工程大学湖北省等离子体化学与新材料重点实验室,湖北 武汉 430074)

0 引 言

自1991年碳纳米管(CNT)被Iijima发现以来[1],由于其特殊的结构和物理化学性能而受到广泛的关注[2];同时随着研究的持续进行,也促进了纳米尺度上碳纤维(CNF)的研究和发展[3-4].碳纳米纤维不仅有着一般碳纤维(CF)高比模量、耐腐蚀和热稳定性好等特性外,同时还有着与碳纳米管相似的结构和性质,体现出高机械强度、大比表面积和优良导电性等优点,能够应用于电池电极材料[5-6]、复合增强材料[7]、高性能吸附材料[8]、储氢材料[9]、催化剂及催化剂载体[10]等 领域.碳纳米纤维制备工艺简单,制作成本低廉,因此具有广阔的应用前景.

近些年来针对碳纳米纤维的制备,国内外进行了大量的研究,主要方法有电弧法、激光蒸发法和化学气相沉积法(CVD)[11-12].其中化学气相沉积法所得碳纤维由于纯度和产量高,且通过反应参数的调整可进行不同尺寸和结构的控制,方法简单易行,是理想的纳米碳纤维制备方法.但纳米碳纤维尺寸较小,且不易溶于水或有机溶剂,生长过程产生的相互缠绕易发生团聚,严重制约它的应用.为解决碳纳米纤维应用上的不足,可将纳米碳纤维负载在具有宏观形貌结构的载体上构成复合增强材料,不仅可以将纳米碳纤维固定化,又可较好的发挥其吸附性强和导电好等特点.

为此,本文利用化学镀及前驱体处理法制备出中空金属纤维管;后采用化学气相沉积法,以中空镍管为主体,沉积上致密的碳纳米纤维,从而制备出可用于电极材料的CNF/Ni复合纤维管材料.

1 实 验

1.1 中空纤维管的制备

实验中采用含60%涤纶和40%腈纶的化纤布为前驱体,其纤维直径约为10μm,按以下步骤进行制备:

a.前驱体预处理:将前驱体放置于乙醇溶液超声处理15min,干燥后用体积比为4∶1H2SO4和HNO3混合溶液对基体进行粗化20s,后用去离子水清洗干净,得到表面预处理后的前驱体;

b.敏化-活化:将上述预处理后的前驱体浸入浓度40g/L SnCl2和80mL/L HCl混合溶液中,2min后取出,滤干后放入质量浓度0.25g/L PdCl2和60mL/L HCl混合溶液中进行活化,15min后取出,滤干,得到活化后的纤维前驱体;

c.化学镀镍:将表面具有催化中心的基体放入化学镀液(主要成分为20g/L NiSO4·6H2O、15g/L NaH2PO2·H2O、25g/L NaAC和15g/L络合剂等)中进行化学镀,温度为84℃,pH在4.6~4.9,时间10min,得到镍/化纤布复合材料;

d.前驱体去除:将制备的复合纤维置于氧等离子体装置中,处理时间1h,再通入氢气进行还原,冷却后制得中空纤维管.

1.2 碳纳米纤维/镍管复合材料的制备

将上述制备的中空纤维镍管置于微波增强化学气相沉积装置(PECVD)中,以氢气(纯度为99.99%)为还原性气体,甲烷(纯度99.99%)为碳源,进行碳纳米纤维的制备.其各种工艺条件如表1所示.

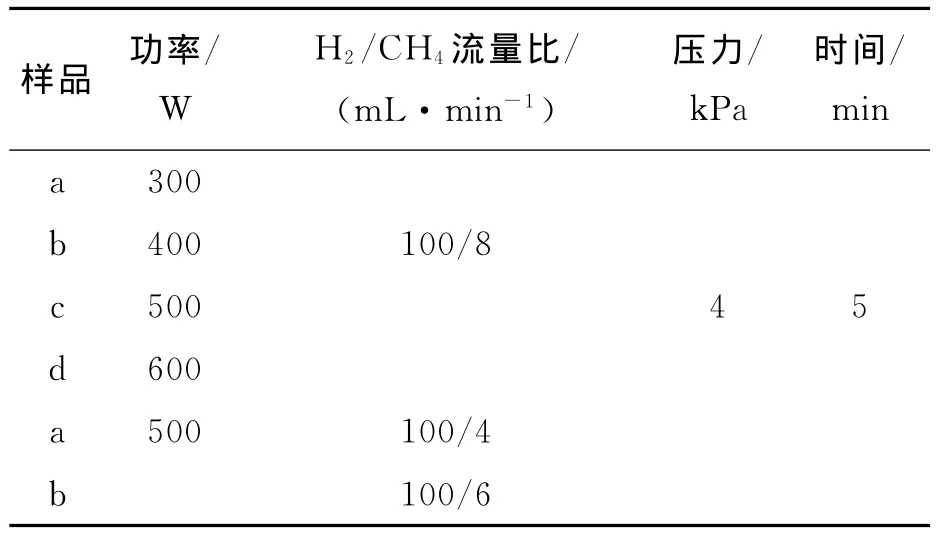

表1 CNF/Ni纤维管制备工艺条件Table 1 Conditions in the preparation of CNF/Ni hollow fiber

1.3 表征与测试

采用日本产JSM-5510LV扫描电子显微镜观察制备样品表面形貌,采用德国Bruker产D8 Advance X射线衍射仪对CNF/镍复合纤维管进行晶相结构分析,使用CuKα射线,范围20~80°.

2 结果与讨论

2.1 中空纤维表面形貌

图1为所制备中空镍纤维管表面形貌图,从图1(a)中可以看出纤维成粗细均匀管状,有部分沿管壁呈开口状纤维,其长度可达到300μm以上;图1(b)中可观察到管壁表面较粗糙,管径约10μm,壁厚在0.5~1μm之间.

2.2 不同制备条件对纳米碳纤维形貌的影响

图1 中空镍纤维管表面及端口SEM图Fig.1 SEM images of surface and inner port of hollow nickel fiber

图2为采用化学气相沉积法在单根中空镍纤维上沉积碳纤维的表面形貌图.从图中可看出,在一定的气体体积流量比、压强和反应时间条件下,随着微波功率的不断提高,中空镍管表面碳纤维逐渐增加.图2(a)表明,当功率为300W时,镍管表面沉积有大量非碳纤维杂质,部分区域有少量无取向性碳纤维生长.功率较小时低温使得镍催化活性较低,在CH4碳源裂解后,大量无定形碳沉积在镍管表面,使镍催化剂快速失活,只能在表面覆盖上一层含有无定形碳和少量碳纤维的碳质层;图2(b)表明,当功率为400W时,镍管表面出现纳米碳纤维的沉积,生长有致密度较高的碳纤维,直径在80nm左右,直径分布均匀,但纤维长径比较小;图2(c)表明,当功率为500W时,碳纤维生长趋势明显,有较大长径比,纤维出现明显粗细差别,部分区域出现碳纤维团聚现象,碳纤维尺寸分布在50~200nm之间;图2(d)表明,当功率达到600W时,碳纤维出现明显团聚现象,且单根碳纤维直径达到200nm以上.由于温度的进一步提高,碳原子活性高,使得碳原子形核率下降且部分碳原子过剩,镍催化剂在高温下易出现团聚现象而导致碳纤维间生长出现团聚现象.

因而在一定的气体体积流量比和压强条件下,当微波功率在500W时,碳纤维有较明显的生长趋势和长径比.

图2 不同微波功率下沉积碳纤维的SEM图Fig.2 SEM images of carbon fiber deposited with different microwave power

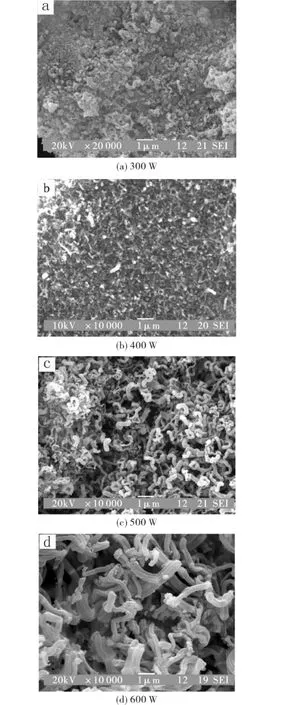

图3为一定的压强和沉积时间下,功率500 W时,不同碳氢比下镍管表面生长碳纤维形貌图.从图3(a)中可以看出,当H2和CH4的体积比流量为100/4时,镍管表面部分区域有少量碳纤维生长,局部放大图可以看出表面分布的镍催化剂基体较明显,但并未生长碳纤维.这是由于流量比中CH4的浓度较小,对应等离子体气氛中原子H含量较高,对镍管表面有较强刻蚀作用使得表面碳纤维无法正常生长.图3(b)为H2和CH4体积比流量为100/6时碳纤维的生长,可以明显地观察到镍管表面完全包覆有一层均匀碳纤维,局部放大图可看出碳纤维生长趋势良好,直径分布在50nm左右且分布均匀,形成网络状缠绕的碳纤维膜层,纤维顶端有颗粒状物质为镍催化剂,其生长与纳米碳管类似属于顶端生长模式[13].在合适的实验反应条件下,镍管自身表面催化性能较高且活性碳原子浓度适宜,使得管壁表面镍催化剂吸附、溶解、沉积碳原子过程较快有序进行,形成直径较小的碳纤维结构.

图3 H2与CH4不同体积流量比时沉积碳纤维的SEM图Fig.3 SEM images of carbon fiber with different volume flow rates between H2and CH4

2.3 CNF/镍管复合纤维的表征

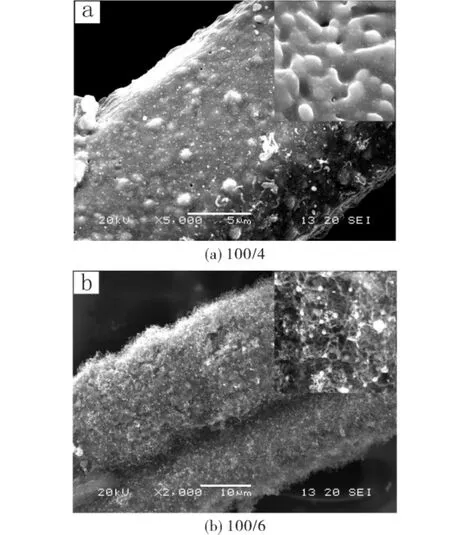

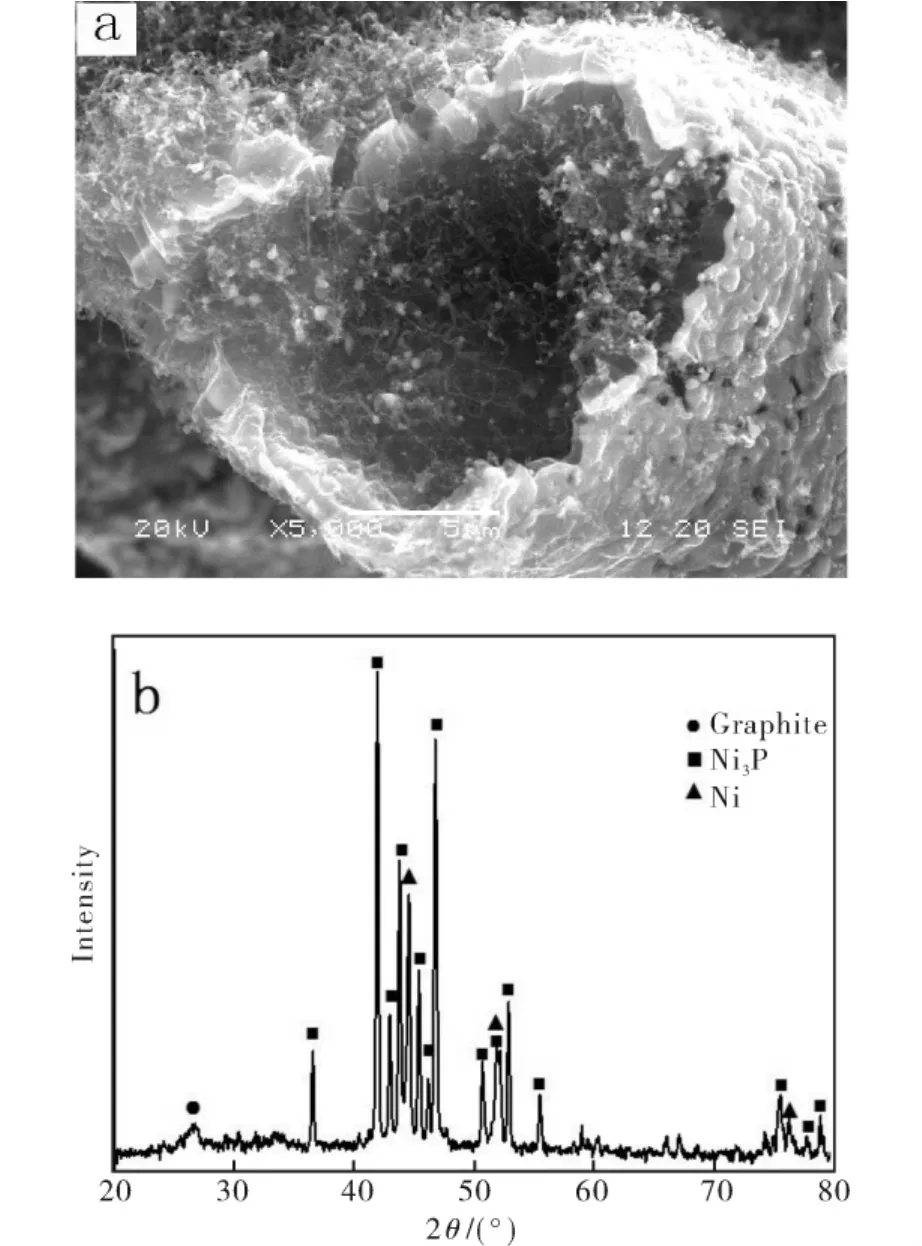

从图4(a)中SEM图可以看出,在微波功率500W,气压4.0kPa,H2与CH4为100/6下沉积生长时,镍管外壁和管状端口内壁均沉积生长有形貌和直径良好的纳米碳纤维网络结构,外壁沉积碳纤维厚度在3~5μm左右,镍管端口内壁沉积生长的碳纤维厚度约3μm.局部观察发现表面未生长碳纤维,可能是因为处于样品底部位置,碳原子无法有效扩散导致.图4(b)为CNF/镍管复合纤维的XRD衍射谱图,可看出在2θ=26.5°处出现衍射峰,对应2θ=26.4°石墨特征峰(002晶面),但该峰衍射强度较弱且衍射角度较宽,表明产物的石墨化程度相对较低,与表面沉积碳纤维含量有关;在2θ=44.5°、51.8°和76.2°处分别为Ni(111)(200)和(220)的衍射峰,表面催化以镍为基体进行.其余衍射峰为Ni3P,主要为化学镀制备纤维过程中使用的磷酸盐形成的Ni-P合金所致.

图4 CNF/镍管复合纤维端口SEM图及XRD图Fig.4 SEM image of inner port of CNF/Ni hollow fiber composite and XRD pattern of it

3 结 语

采用化纤布前驱体及化学镀法制备出中空镍纤维管,纤维管表面粗糙且管径在10μm左右,制备出微米级镍管催化载体材料;采用微波等离子体化学气相沉积法在管上沉积生长碳纤维,碳纤维生长直径随着微波功率的提高逐渐增加,随着H2和CH4的体积流量比的下降而降低.当微波功率为500W,气压4.0kPa,时间5min,H2与CH4体积流量比100/6时,镍纤维管表面和端口内壁可形成形貌良好的纳米碳纤维网络结构,其中纳米碳纤维的直径在50nm左右,纤维厚度约为3μm.

采用中空纤维镍管为材料基体,与纳米碳纤维生长结合形成复合纤维材料,可以发挥其优良的导电吸附性能,应用于电极材料、储能复合材料和电容材料等方面.

[1]Iijima S.Helical microtubules of graphitic carbon[J].Nature,1991,354(6348):56.

[2]Baughman RH,Zakhidov AA,de Heer WA.Carbon nanotubes-the route toward applications [J].Science,2002,297(5582):787-792.

[3]Rodriguez N M.A review of catalytically grown carbon nanofibers[J].Journal of Materials Research,1993,8(12):3233-3250.

[4]Randall L,Vander Wal,Thomas M.Ticich,et al.Substrate-support interactions in metal-catalyzed carbon nanofiber growth[J].Carbon,2001,39(15):2277-2289.

[5]Mao-Sung Wu,Yang-Hui Ou,Ya-Ping Lin.Electrodeposition of iron oxide nanorods on carbon nanofiber scaffolds as and anode material for lithium-ion batteries[J].Electrochimica Acta,2010,55(9):3240-3244.

[6]赵春荣,余仲宝,王维坤,等.纳米碳纤维-硫正极电化学性能[J].电化学,2009,15(1):88-90.

[7]Mohammed H Al-Saleh,Uttandaraman Sundararaj.A review of vapor grown carbon nanofiber/polymer conductive composites[J].Carbon,2009,47(1):2-22.

[8]Jiuling Chen,Qinghai Chen,Yongdan Li.Characterization and adsorption properties of porous carbon nanofiber granules[J].China Particuology,2006,4(5):238-242.

[9]Jun Yeon Hwang,Sang Ho Lee,Kyu Sung Sim,et al.Synthesis and hydrogen storage of carbon nanofibers[J].Synthetic Metals,2002,126(1):81-85.

[10]Jun-Sheng Zheng,Ming-Xia Wang,Xin-Sheng Zhang,et al.Platinum/carbon nanofiber nanocomposite synthesized by electrophoretic deposition as electrocatalyst for oxygen reduction[J].Journal of Power Sources,2008,175(1):211-216.

[11]Ikuno T,Ryu J T,Oyama T,et al.Characterization of low temperature growth carbon nanofibers synthesized by using plasma enhanced chemical vapor deposition[J].Vacuum,2002,66(3-4):341-345.

[12]Soonil Lee,Seungho Choi,Kyung Ho Park,et al.Hot-filament CVD synthesis and application of carbon nanostructures[J].Thin Solid Films,2008,516(5):700-705.

[13]Baker R T K.Catalytic growth of carbon filaments[J].Carbon,1989,27(3):315-323.