产业化晶硅太阳电池串联电阻研究

■ 姚剑 王龙成 李化阳 任海兵

(1.镇江大全太阳能有限公司;2.浙江理工大学材料工程中心)

一 引言

对于传统工艺的产业化晶硅太阳电池,其串联电阻的组成主要由以下几个方面构成[1~2]:背面电极自身体电阻、背面电极与硅基体间金/半接触电阻、硅基体电阻、正面发射极横向电阻、正面电极与发射极结区金/半接触电阻、正面电极细栅电阻、正面电极主栅电阻,如图1所示。根据模型,电池总串联电阻Rs=R0+R1+R2+R3+R4+R5+R6(实际电池电路模型中,R5为多个细栅并联后得到的电阻)。

本文将主要研究R3、R4、R5对晶硅太阳电池串联电阻的影响,并基于实验数据给出有效提高晶硅太阳电池市场竞争力的改善方向。

二 实验设计

为更好地研究晶硅太阳电池R3、R4、R5对电池串联电阻的影响,特对实验进行如下设计:

(1)降低硅基体电阻对实验的干扰。采用一一洗牌(将整叠硅片按顺序依次分成所需组别)的方式将硅片分成7组,每组实验样本均为500片。

(2)降低背面接触电阻对整个串阻的影响。实验生产过程,尽可能保证背面铝浆印刷湿重一致,同时,所有其他工段工艺条件也尽可能保持一致。

(3)正面电极体电阻研究。固定正面电极细栅为79根,同时,固定扩散方阻为80½/。保证除电极自身体电阻外,其余各串阻分量均保持一致。对细栅自身串阻,主要通过网版开口(43µm和38µm),及网版乳胶膜厚(15µm和20µm)差异进行调整。

(4)正面发射极横向电阻研究。保证扩散方阻一致,通过改变电极栅线根数完成横向电阻变化。

(5)发射极结区金/半接触电阻研究。保证正电极图形完全一致,仅通过改变扩散方阻来获得不同的金/半接触电阻。

(6)测试。对每组实验电池片,均按常规晶硅太阳电池制造工艺完成电池片的制备;电池片Rs均采用Halm测试仪进行测量,型号为Halm-A-101244-b。

完整实验设计及不同实验组别引起的串阻变量对比汇总见表1。

表1 实验设计汇总及影响的具体变量

三 实验结果及讨论

在研究正面电极栅线体电阻(R5)时,保持采用电极材料不变,因此,存在变量仅为细栅宽度及高度——即电极的横截面积A发生改变。通过印刷网版的细栅宽度和网版的膜厚可调节横截面积;一般通过直观的电极显微结构测量可观测电极横截面积的变化。在实际生产中, 一般通过测量电极印刷银浆的湿重来得到相关信息,重量低表明截面积减少。表2为实验组A1、A2、A3的印刷湿重对比,图2则为对应实验组A1、A2、A3晶硅电池的Rs对比。

据图2可知,平均Rs方面,A3>A1>A2,这与印刷银浆湿重结果完全吻合,即印刷湿重越大,Rs越小。进一步对Rs的离散性(以标准差Std Dev:Standard Deviation表示)进行分析可知, Std DevA3>A2>A1。造成该现象的主要原因为:在特定浆料粘度下,更高的乳胶膜厚,或更窄的网版线宽降低了电极印刷过程的浆料过墨性,造成了一些轻微、甚至严重的虚印、断栅现象,从而导致部分电池片Rs过高,相应地,Rs离散也随之增大。就A3组而言,实验设计的38µm网版线宽相对于实验所用的银浆是不匹配的。印刷过程的过墨不良导致电池片Rs过于离散,同时,该组实验平均Rs同比其余各组也无任何优势,这一问题的存在,导致该组电池片因相对较小遮光面积所带来的短路电流增益无任何优势,栅线细化在该组实验中对于提高电流的效果并不显著。对A1、A2组, A2组Rs较低,同时因两组实验线宽基本一致,A2组实验电池片平均效率较A1组略高是必然的。虽然如此,两者接近0.02g/pcs的单耗(单耗是指每片银浆耗费量)浆料差异,导致A2组小幅度的效率提升并不能体现出任何经济效益优势。因此,综合银浆单耗及电池片效率差异,在搭配实验正面电极银浆的前提下,A1组对应的正电极网版设计具有最高的性价比。

表2 实验组A1、A2、A3印刷湿重对比

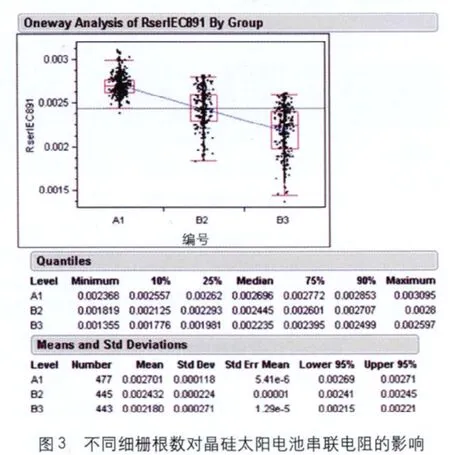

对于发射极横向电阻,根据实验设计,主要通过细栅间距d的改变来完成。根据电池横向电阻R3的计算公式[1,3](Rs=,其中R0为通称的扩散方阻)可知,随d值增大,R3将线性增大,相应地,电池片总Rs也相应增大。当然,在该组实验中,在改变栅线间距的同时,电池片细栅线的总串阻也相应发生改变。这里,尽管单根细栅串阻并未发生变化,但细栅与主栅间为并联关系,因此,就电池片最终串联电阻而言:栅线根数增加,电池细栅总串阻将一定程度下降。尽管如此,因实验组细栅根数多达79、85、90根,栅线根数变化对电池总串阻的影响微乎其微。图3为不同细栅根数实验组别下,晶硅太阳电池Rs箱线对比图。

据图3可知,随栅线根数增加,栅线间距d减小,横向电阻Rs近似线性地下降。对于栅线择优选择,尽管栅线根数增加可有效降低晶硅太阳电池串阻,改善填充,但随栅线根数的增加,电池正面遮光面积以及银浆单耗也将相应增加。因此,细栅根数的最终确定,需要权衡细栅根数增加带来的填充改善、遮光面积增加导致的短流损失,以及细栅根数增加带来银浆单耗增加导致的成本上升三个方面。一般而言,在固定扩散方阻、保证细栅自身体结构不变的前提下,通过优化实验,均可便捷地得出最经济高效的栅线图形设计。对于这部分实验,澳洲新南威尔士大学在研究金属铸造网版的图形优化时,也得出了类似的优化实验结果[4]。尽管如此,在他们的实验设计中,银浆单耗改变对晶硅电池成本的影响并未考虑在内。

电池发射极结区与电极间金/半接触电阻的研究,主要通过调整晶硅太阳电池扩散表面浓度来完成。实验过程中为便于研究,保证不同组实验间扩散工艺具有相同的高斯分布,晶硅太阳电池表面扩散浓度的变化将直接反映在扩散方阻的改变上[5]。

实验中,因扩散方阻的变化,晶硅电池扩散横向电阻也不可避免地会发生改变。尽管如此,随扩散方阻的抬升,晶硅太阳电池的表面磷浓度相应降低,晶硅电池的横向电阻及金/半接触电阻均会升高。横向电阻及金/半接触电阻随方阻变化的方向一致性,降低了扩散横向电阻变化对实验的干扰。为获得各组扩散硅片的实际扩散方阻,实验采用Semilab方阻测试仪对每组实验片进行固定位置单点测量,结果如图4所示。对于各组实验电池片的Rs,同样通过Halm测试仪进行测试,结果如图5所示。

如前文所述,随方阻增大,电池金/半接触电阻将相应上升,同时,电池方阻的增大也增加了电池的横向电阻,因此,电池的最终串阻结果即如图5所示,A1为80ohm/sqr;C2为70ohm/sqr;C3为90ohm/sqr,则C3>A1>C2。继续对电池片串阻离散性进行分析发现:当电池片扩散方阻达到90ohm/sqr时,其串阻离散性同比70、80ohm/sqr实验组显著增大。造成该现象的可能原因为:随方阻抬升,硅片表面磷源浓度持续下降,当磷源浓度下降至一定程度,硅片与电极间获得良好欧姆接触的条件变得更为苛刻,相应地,电池片串阻更易出现更大的离散。

汇总各组实验,实验结果与理论预期保持良好的一致性。对于产业化晶硅太阳电池制造,高效低成本是提升产品竞争力的核心要素。综合考量正面电极体电阻、正面发射极横向电阻、正面电极金/半接触电阻对晶硅太阳电池最终串阻、最终电性能的影响,可按照如下思路进行:

(1)正面电极体电阻方面,保证印刷良好的前提下,尽可能做到栅线细化,在降低银浆单耗的同时,细栅细化可有效减少太阳电池的遮光面积,从而带来短路电流增益。

(2)对于正面发射极横向电阻,通过降低细栅间距,可以有效降低电池片的横向电阻,从而获得相对较优的填充因子。

(3)正面金/半接触电阻方面,尽管扩散方阻的抬升会适当增加电池片的金/半接触电阻,并使得硅片与电极间形成良好欧姆接触的条件更为苛刻,但方阻抬升带来的硅片表面磷源浓度下降可有效降低电池片的死层效应,进而显著改善电池片短波响应。因此,对于电池片扩散方阻的择优,在保证扩散均匀的前提下,适当地抬升电池片扩散方阻将有助于提升电池片的最终转换效率。

四 结论

本文详细讨论了产业化晶硅太阳电池生产中正面电极体电阻、扩散横向电阻以及发射极结区与电极间金/半接触电阻对电池最终串阻 的影响。基于实验数据,得出如下结论:

(1)正面电极体电阻,栅线横截面积的减小(包括栅线细化,栅线高度下降等)将导致电池片串阻上升。尽管如此,在保证印刷良好的前提下,栅线细化带来的银浆单耗节省、遮光面积减小带来的效率提升将有效弥补因串阻上升导致的效率损失。

(2)扩散横向电阻,当扩散方阻固定后,栅线间距d是影响扩散横向电阻的主要因素。扩散方阻固定前提下,可通过非常简单的优化实验,同时适当考虑栅线根数改变带来的银浆单耗变化,即可得出最佳的细栅根数选择。

(3)金半接触电阻,当电极图形固定,金半接触与扩散方阻直接相关。低的扩散方阻尽管获得相对较低的金半接触电阻。但其高表面磷源浓度将带来严重的死层效应,从而难以获得较高转换效率的晶硅太阳电池。在保证扩散方阻均匀的前提下,尽可能抬升电池扩散方阻,是获取高效晶硅太阳电池的一个重要方向。

综上,在常规工艺晶硅太阳电池规模化生产中,确保印刷质量良好的前提下,栅线细化结合高扩散方阻、密排栅线,是进一步提高晶硅太阳电池市场竞争力的重要方向。

[1] Goetzberger A, Knobloch J, Voss B.Crystalline silicon solar cells[M].Freiburg, Germany: Fraunhofer Institute for Solar Energy Systems, 1998.

[2] Green, M A.Crystalline silicon solar cells [M].Sydney, Australia:University of New South Wales, 1995.

[3] 杨树人, 王宗昌, 王兢.半导体材料[M].北京: 科学出版社, 2008.

[4] Guoxiao Yao.High efficiency metal stencil printed silicon solar cells [D].Sydney, Australia: University of New South Wales, 2002.

[5] 刘祖明, 苏里曼·K·特拉奥雷, 林理彬, 等.晶体硅太阳电池丝网印刷电极接触电阻及其测量[J].太阳能学报, 2003, 24(5):,659-662.