基于电致发光影像的太阳能电池瑕疵检测

李冠楠,谭庆昌*,张 阔,张宇鹏

(1.吉林大学 机械科学与工程学院,吉林 长春 130025;2.中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033)

1 引 言

近年来,由于能源的不断枯竭以及全球暖化问题的日益严重,促使各国都在不断地寻找新能源,且考虑到地域限制、安全性等因素,现阶段较可行的下一代替代能源便是太阳能。太阳能电池是获取太阳能的最主要的光电组件,目前全球所生产的太阳能电池90%以上使用结晶硅,只有约10%使用薄膜技术。结晶硅依照制造材质不同,又可分为单晶硅、多晶硅与非晶硅,现今消费市场的应用大多使用多晶硅,主要是因为多晶硅制程简单且无需封装,所以价格较为便宜。在太阳能电池的制造过程中[1],常因为疏失造成太阳能芯片表面刮伤、污点以及裂痕等瑕疵产生,如果忽视这些瑕疵,会造成太阳能电池的工作效率降低,甚至丧失储存电量的功能。因此,太阳能电池的制程检测是必要的。

随着太阳能电池产业的兴起,太阳能芯片/电池的瑕疵检测技术也得到了发展。2004年,Fu等[2]使用高斯-拉普拉斯滤波器找出单晶太阳能芯片表面裂痕的边缘,进而使用形态学滤除噪声并填补瑕疵。在检测技术上首先使用图像强化方法凸显裂痕的轮廓,接着利用该轮廓的几何特征及条件进行辨识。蔡欣儒[3]在2007年利用亚像素边界检测、霍夫变换和最小平方误差法来检测单晶太阳能芯片的边缘,并利用侦测到的边缘来判定是否有破损瑕疵。同年,陈心怡[4]针对不同类型的太阳能芯片影像,发展出不同的瑕疵检测技术。对具有均匀表面的太阳能芯片,以多选择性阈值检测瑕疵。对具有规律性纹理表面的太阳能芯片,则事先训练无瑕疵影像中10 种不同的纹理做为比对,以此检测模版区块内的瑕疵。

上述研究大多局限于单晶太阳能芯片的瑕疵检测,且假设裂痕在影像中有显著的灰度差异。多晶太阳能芯片则不能使用这些方法进行检测,主要是因为多晶太阳能芯片表面晶格分布很复杂,且瑕庛与正常晶格的轮廓都呈现细长线条形状,如果使用该方法进行检测,则会将瑕疵与正常晶格边缘同时检测出来,而造成检测误判。由于多晶太阳能芯片的表面瑕疵无法由肉眼或一般CCD 摄影察觉,因此可以运用电致发光(EL)影像技术[5-6]来凸显瑕疵。在EL 影像中,瑕疵具有条状或线状特性,而正常的随机晶格背景也会被凸显出来,使得自动瑕疵检测的困难加大。为此,本文提出了一种基于模糊C 均值(FCM)聚类法[7]的EL 影像瑕疵检测方法。首先,根据多晶太阳能芯片EL 影像的样本特性,对传统FCM 聚类法进行改进。其次,提取经过图像处理的正常影像样本的特征,并应用这些样本特征进行训练,即对正常样本进行分群。最后,根据训练结果完成多晶太阳能芯片的瑕疵检测。

2 改进的FCM 聚类分群方法

本研究旨在提高针对多群组未知数据进行辨识与分群的辨识准确率,以传统FCM 聚类分群法为基础方法,加入本研究的衡量标准与分群方法进行数据辨识与分群。由于具有二维特征的数据可以用绘图的方法将结果显示出来,因此本节仅以此类数据为例进行说明。

2.1 传统FCM 分群法

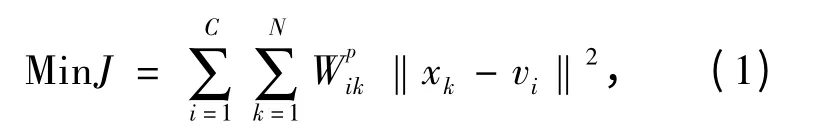

其中,C 代表分群数,N 为总样本数,xk为第k 个样本。参数p 是具有加权性质的指数,即取决于主观意识的模糊程度,也就是说p 值越大,模糊程度越大。在本研究中,使用的权重权数为p=2。

其中dik=‖xk-vi‖。各群中心点会因重新计算的权重的改变而跟着更新,计算方法如下:

通过迭代,当目标函数J 达最小值或收敛为一稳定值时,即求得各群中心点vi与最终分群结果并停止计算。

2.2 传统FCM 分群法的局限性

从传统FCM 的模型来看,虽然可以用于对任意群数的数据进行分群,但当样本的群数过多时,通过上述的迭代求最小值的方法对样本进行分类,就会使目标函数陷入局部的最小值,导致产生错误的分群结果。

如图1(a)所示的样本,从数据的分布情况看,应该将其分成20 群,但如果用传统FCM 分群法一次将其分成20 组,结果得到的20 个群的中心位置如图1(c)中实心点所示,从图中可以明显地看出分群效果不好,传统FCM 分群法并没有准确地找到每个群的中心。

图1 传统FCM 聚类法分群结果。(a)多群组;(b)疏密程度不同;(c)圆形与非圆形分布。Fig.1 Results of conventional FCM clustering method.(a)Multiple clusters.(b)Different level of density.(c)Circular and non-circular.

由于传统FCM 分群算法主要是利用样本点至中心点距离dik=‖xk-vi‖计算方式进行不断的演算修正,因此适合在数据结构密度相当、数据形态成近圆的情况下使用。对于两个数据形态拥有明显差异或者疏密程度明显不同的群集,以FCM 进行分群,其结果却不理想且有很明显的差异,如图1(b)和(c)所示。

2.3 针对多群数的改进FCM 分群法

一般认为,传统FCM 分群算法适合分较少群数的样本,因此首先利用传统FCM 分群算法将样本分为两群,通过均匀度的概念来衡量需要下一次分群的群组,即哪一群的均匀度差下一次就分哪一群,再用传统FCM 分群算法将均匀度差的那一群分成两群,以这两群替换原来的群组。之后,继续在剩下的所有群组中寻找均匀度最差的群组,并将其分成两群,直到达到所需群数为止,其演算过程如图2 所示。这种分群方法有助于充分利用传统的FCM 分群算法的特点,而且只需一个参数来控制分群结果,该参数即为所分群数。

图2 针对多群数样本的改进FCM 聚类法流程图Fig.2 Flow chart of improved FCM clustering method aiming at samples of multi-clusters

从样本特征值的意义来看,一般认为在同一群内如果两两样本的相关程度基本都一致,则该群的均匀性较好;如果两两样本的相关程度不一致,则均匀度较差。因此,可以用主成分分析方法中的协方差矩阵来定义同组样本的相关程度。

为了叙述方便,把测试样本写成如下形式:

首先,对样本做零平均值处理,即:

其次,计算样本的协方差矩阵K:

其中,A=[Δ x1Δ x2… Δ xc]。

最后,由协方差矩阵K 的特征值来计算群组的均匀度。令λ=[λ1λ2… λc]为协方差矩阵K 的c 个特征值,如果群组中样本的相关性不一致,则c 个特征值的标准差较大,否则这个标准差较小。由于各群组样本的疏密程度不完全相同,导致各群组的特征值不在同一数量级上,因此用协方差矩阵K 的特征值的标准差与均值的比值作为均匀性的衡量标准,即均匀度,其公式为:

2.4 针对样本分布形态的改进FCM 分群法

在使用上述改进FCM 分群算法进行分群时,每次用传统的FCM 分群算法把某个群组分为两群,经常会出现样本形态不是近圆形或疏密程度不均的现象。为了避免这种情况导致错误的分群结果,需要对每次分群时使用的传统FCM 分群算法进行改进。本文将式(5)的目标函数改为如下形式:

由于传统的FCM 并没有考虑到数据的分散程度,因此在本研究中加入了变异数因子,该变异数因子是每个样本点对各群中心点之变异程度,以加强同一群样本之间的紧密性(相关性):

同时,将传统FCM 算法中的dik=‖xk- vi‖修改为:

当r 逐渐增加时,每个样本点至各群中心点距离的差距变大,便可达到加剧各群间差异性的目的。根据实验资料测试,本文采用r=3。总结起来,针对样本分布形态的改进FCM 算法演算流程如下:

(2)随机从原始数据中取出一笔数据作为初始质心位置vi;

(4)求得目标函数J;

(7)更新质心位置vi;

图3 改进FCM 聚类法分群结果。(a)多群组;(b)疏密程度不同;(c)圆形与非圆形分布。Fig.3 Results of improved FCM clustering method.(a)Multiple clusters.(b)Different level of density.(c)Circular and non-circular.

(8)重复(4)~(7),当J 达最小值或收敛为一稳定值时,计算停止。

如图3 所示,使用改进FCM 聚类法对图1 数据进行分群,误判点的数目明显减少,对样本的辨识率得到了明显的提高。

3 特征提取

图4 形态学处理实验结果。(a)形态学处理前;(b)形态学处理后。Fig.4 Results of morphological processing.(a)Before morphological processing.(b)After morphological processing.

对于多晶太阳能芯片,金属手指断线(图5(a))、微裂痕(图5(b))和裂痕(图5(c))是最常出现的3 种瑕疵,这些瑕疵在随机晶格背景图案中呈现条状或带状特征。因此,根据Rainer Lienhart 等[8]提出的扩展Haar 特征,本文选取以下12 个特征用于边缘像素点的特征值提取,如图6 所示。

图6 的3 组特征,每组的后2 个特征是由该组前两个特征逆时针旋转45°得到的。在这3 组特征中,第1 组和第2 组是边缘特征,第3 组是线状特征。每个特征的特征值可用公式表示为

图5 太阳能芯片EL 影像瑕疵种类。(a)金属手指断线;(b)微裂痕;(c)裂痕。Fig.5 Defect types of solar cell in EL image.(a)Fingerinterruption.(b)Micro-crack.(c)Crack.

图6 本文所选用的12 种扩展Haar 特征Fig.6 12 extended Haar features proposed in the article

其中:Fj代表第j 种Haar 特征的特征值,ω1是第j个Haar 特征的权值,ω2是第j 个Haar 特征中黑色矩形的权值,R1代表第j 个Haar 特征中包含的所有像素点的灰度值之和,R2代表第j 个Haar 特征中黑色矩形块所包含的所有像素点的灰度值之和。前两组特征原型的权值比ω1∶ω2=1∶(-2),第三组特征原型的权值比ω1∶ω2=1∶(-3)。

当固定Harr 块的大小时,用这12 个特征对影像中的边缘像素点进行特征值提取,即以该像素点为中心对Haar 块大小的区域内的所有像素点做如公式(10)的运算,对于每个边缘像素点就可以得到该样本的12 特征值。为了测量像素尺寸不同大小的瑕疵,可以取多种Haar 特征的尺寸,如果取r 种Haar 特征的尺寸,对于某一个像素点,就可以得到12 ×r 个特征值。

4 训练与测试

4.1 训练

本文在训练时,只采用正常边缘像素点的样本作为训练样本,这就要求要收集到几乎全部形式的正常样本。这种要求对于用肉眼判断的方式是很难做到的。本文采用以下方法:(1)通过观察首先收集得到一些不同形式的正常无瑕疵的EL 影像(如图7 所示),共10 张,将这些影像上的每个边缘像素点作为一个样本,这些样本称作不完全正常样本;(2)用上述不完全原本进行训练,并对若干张正常影像进行测试,在测试结果中会出现很多误判点,这些误判点是将正常样本判成了瑕疵样本,原因在于训练样本中并不含有这些正常样本,因此再将这些误判点附近的影像(如图8 所示)加入到训练影像中,这样就得到了几乎全部形式的正常样本。

图7 不完全的无瑕疵太阳能芯片EL 影像(经过形态学处理)Fig.7 Incomplete EL image of defect-free solar cell (after morphological processing)

图8 误判的无瑕疵太阳能芯片EL 影像(经过形态学处理)Fig.8 Misjudged EL image of defect-free solar cell (after morphological processing)

用上述正常样本进行训练,即使用第二节改进的FCM 分群法将其分为n 个群集。对于每个测试样本,计算它到自身所属群的群中心的欧式距离

其中,xi为第i 个样本,i=1,2,…,n;vj为xi所在群的中心,j=1,2,…,n。

则每一群的阈值可定义为:

胃穿孔发病的原因具有较强的复杂性,其发病的原因也比较多,如胃溃疡、胃癌等,在传统的急性胃穿孔治疗中,主要采用开放式穿孔修复术。当前治疗急性胃穿孔最好的方式是外科手术治疗,此外应尽早实施手术。若患者就诊时已经超过12h且腹部感染情况较为严重[6]。出现中毒性休克、肠粘连、肠梗阻以及其他并发症的可能性明显提高,且相关的研究显示,对于急性胃穿孔患者,只要患者耐受,均可采用胃大部切除手术进行治疗。

4.2 测试

对于某个待测样本,根据公式(11)计算其到第j 个群中心的距离dj,如果该距离大于Tj,则这个样本不在该群中;如果该距离小于Tj,则这个样本在该群中。即:

如果测试样本不属于n 群中的任何一个群,就定义该样本是瑕疵样本;如果测试样本属于n群中的某个群,就定义它是一个正常样本。

5 实 验

实验时,使用一个直流电源向太阳能电池输出0.4~0.6 V 电压和6~20 mA/cm2电流;使用冷却的近红外光(λ=1.1~1.2 μm)CCD 相机在完全密不透光的环境下取像,无需任何外加光源。

从图6 各Haar 特征的样式可以看出,Group1和Group2 将Haar 块的宽w 平均分成了2 份,Group3 将Haar 块的宽w 平均分成了3 份。因此,为了使每个Haar 特征的每个区域(黑色区域或白色区域)都为整像素,Haar 块的宽w 必须是6 的整数倍。通过观察和实验分析,选择参数如下:

Haar 块大小:h=18,w=6,12,…,42;分群组数:30 组;阈值Tj中t 值:0.02。

图9 原始测试影像与测试结果。(a)~(h):原始瑕疵影像;(a')~(h'):瑕疵检测结果。Fig.9 Original testing images and testing results.(a)~(h):Original defect image.(a')~(h'):Defect detection result.

实验选用改进FCM 聚类法对正常样本进行分群,并用该训练结果对50 块太阳能芯片(20 块瑕疵+30 块正常)进行测试,测试的统计结果显示:20 块瑕疵样本中,有18 块被判为瑕疵,2 块被判为正常,误差为10%;30 块正常样本中,0 块被判为瑕疵,30 块被判为正常,误差为0。50 个样本的总辨识率高达96%,其中12 块的测试结果如图9 所示。

6 结 论

本文介绍的改进FCM 分群算法能够有效地解决多群数数据分类问题,明显提高分群辨识率。本研究在训练过程中只用到了正常样本,省去了收集瑕疵样本的复杂过程,给瑕疵检测带来了极大的方便。根据瑕疵的特点,本文选择大小适当的Haar 特征,使用改进FCM 分群法将训练样本分为30 组,阈值Tj中的t 选用0.02,可以有效地对太阳能电池EL 影像中的瑕疵进行检测,并能够近似地给出瑕疵的位置,有助于工厂进行自动化的太阳能电池的制造检测。

[1]Zhang M J,Li J D,Chen J S.Solar cell and production of polysilicon[J].J.Mater.Metall.,2007,6(1):33-38.

[2]Fu Z,Zhao Y Z,Liu Y,et al.Solar cell crack inspection by image processing[C]// 2004 International Conference on Business of Electronic Product Reliability and Liability,New York:Cambridge University Press,2004:77-80.

[3]Tsai H J.The Scale Measurement and Defect Inspection for Printed Solar Cell[D].Chungli:National Central University,2004.

[4]Chen S Y.Surface Defect Detection for Solar Cells[D].Chungli:National Central University,2004.

[5]Fuyuki T,Kondo H,Yamazaki T,et al.Photographic surveying of minority carrier diffusion length in polycrystalline silicon solar cells by electroluminescence[J].Appl.Phys.Lett.,2005,86(26):262108.

[6]Fuyuki T,Kitiyanan A.Photographic diagnosis of crystalline silicon solar cells utilizing electroluminescence[J].Appl.Phys.A,2009,96(1):189-196.

[7]Bezdek J C.Pattern Recognition with Fuzzy Objective Function Algorithm[M].New York:Plenum Press,1981.

[8]Lienhart R,Maydt J.An extended set of Haar-like features for rapid object detection[C]// 2002 IEEE ICIP,New York:CRC Press,2002:900-903.