合成氨造气自动加焦成功应用三周年总结

向 宏

(湖北新洋丰肥业股份有限公司合成氨厂,湖北 荆门 448150)

湖北新洋丰肥业股份有限公司合成氨厂年产合成氨150kt,有φ2650mm造气炉14台,采用烘干煤棒制气。2009年10月,造气车间引进河北长佳自动加焦技术,对14台造气炉全部进行技改并一次性验收合格投运。至2013年1月,自动加焦系统运行正常,为公司的节能降耗和环保工作作出了巨大贡献。下面我将湖北新洋丰合成氨厂自动加焦系统成功应用3周年的经验作简单的总结,借以与造气同仁们分享交流。

1 自动加焦工艺流程简述

2 自动加焦工作原理

2.1 加焦系统构成

自动加焦系统主要由加煤机控制器、造气炉空程显示、控制器及探焦器、储煤仓、插板阀、圆盘阀、容煤筒、布料器、二次分布器、探焦器、油缸、运煤皮带、振动筛等构成,各构件型号规格参数如下:

加焦机型号 CJ/JF850—Z4RD—C4C

加煤机控制器型号 CJ/KZJ03—01

造气炉空程显示、控制器型号 CJ/TJQ06

皮带规格 1#~3#1000mm,4#~5#800mm

皮带及振动筛电机功率合计 141.5kW

分煤电动闸板 14个,单个电机功率0.75kW

储煤仓容积 2.5t烘干煤棒

2.2 工作原理

运煤皮带将型煤车间烘干煤棒运至各炉储煤仓上部,经造气中控室人工控制电动分煤闸板分煤至储煤仓备用。造气技术人员根据造气炉负荷、发气量及工艺需求等在加煤及控制器上设置造气炉内炭层空程高度。固炭模式下运行时,加焦电磁阀在加煤机控制器输出电信号的指挥下,在吹风或下吹阶段(各厂根据实际情况选择),先提圆盘阀,再提插板阀,煤棒在重力作用下进入容煤筒后,插板阀和圆盘阀相继关闭,布料器提起,通过二次分布器的作用,煤棒进入造气炉,加煤结束。每个循环加煤结束后,在空程控制、显示器的信号指示下,探焦器自动对炉内炭层空程进行一次检测,上次及本次检测结果都以数字形式显示在仪表上,当空程过低或过高时会自动声光报警提示,加煤机控制器将根据探焦器测量的空程变化趋势自动调整加焦插板阀开启时间,控制单次加煤量,以维持空程的稳定;补料模式下运行时,操作人员可根据需要手动对造气炉加煤和测量空程;若需停炉拉空炭层检修造气炉,主操可取消DCS中控电脑上的 “远方”,自动加焦系统将停止加煤;探焦器测量炭层空程高度后,还会将测量结果输入到中控电脑实时显示,主操亦可根据需要自中控电脑启动探焦器测量空程,查看空程变化记录。

3 应用自动加焦技术的优点

3.1 利于床层阻力的均匀和稳定

未采用自动加焦时,造气炉30~40min需人工加煤一次,加煤前炭层空程为1.4~1.6m,加煤后空程降到1.1~1.3m,有效炭层高度在加煤前的1.9~2.1m到加煤后的2.2~2.4m之间变化,变化幅度达0.3m。因为炭层随着制气的不断进行而逐渐降低,导致床层阻力也不断降低。加煤前有效炭层最低,床层阻力相应降到最低,加煤后的前几个循环则相反,有效炭层最高,床层阻力亦达到最大。采用自动加焦后,造气炉的空程稳定,有效炭层始终保持在2.3m左右,波动范围不超过0.1m,还可用二次分布器调整炉面炭层分布,保证了造气炉床层阻力的均匀和稳定。

3.2 利于气化层和炉温的稳定

因为人工停炉加煤而导致床层阻力的变化对气化层的影响是不容小觑的。停炉加煤前,床层阻力最小,吹风效果达到最大化,可在较短时间内提高炉温,使气化层向上延伸变厚,温度增高,因而此时蒸汽分解率最高,气质气量均佳;加煤后床层阻力剧增,吹风阻力亦相应增大,吹风效果最差,蒸汽分解率降至最低,气质气量均下降。加煤前和加煤后造气炉上下行出口煤气温度降幅均达到150℃左右,且人工加煤每次入炉冷煤棒在1.55t左右,大量冷煤棒入炉需吸取较多热量,同样降低了造气炉的热效率;当入炉煤灰分超过24%时,造气炉穿洞、扒炉现象严重,这些因素都给造气炉的正常出力制造了重重障碍。采用自动加焦后,有效炭层基本维持不变,床层阻力相应均匀稳定,气化层的位置、厚度、温度基本恒定,上下行煤气温度呈两条平行线。因每次加煤量仅85kg左右,加煤后,入炉煤棒吸收热量较少,炉温波动不会超过30℃;若入炉煤灰分在23%~32%范围内波动,炉子能保持稳定——稳定的气化层和高炉温,为造气炉的强化制气奠定了坚实基础。

3.3 利于系统及入炉蒸汽和空气压力、流量的稳定

造气14台炉共分四个单元,1#、2#炉为一单元,其余四炉为一单元。每隔30~40min造气炉需停炉加煤一次,因此四个单元停炉加煤的造气炉少时一台,多时达到3台(交接班时为满足车间对炭层空程的考核此类现象尤其突出);又因停炉都在吹风8s后进行,加煤一次需3~4min,一般情况下若开13台炉,则制气的造气炉同时少了1~3台,此阶段系统蒸汽用量减少0.128~0.385t,蒸汽总管压力可由0.25MPa急剧上升到0.28~0.50MPa,加煤结束后蒸汽用量迅速增加,总管压力又急剧降至0.25MPa,蒸汽缓冲罐及入炉上下吹蒸汽压力及流量随之急剧变化;加煤炉吹风8s后停止,恰逢单元另一炉上吹加氮,此时吹风总管风压较一炉加氮、一炉吹风情况下约高4kPa,加氮空气流量亦相应增大——变化频繁的蒸汽和空气压力及流量,对造气炉的上下吹平衡和物料平衡影响巨大,进而影响到造气炉的热平衡,使炉况波动加剧,十分不利于制气生产。

采用自动加焦技术后,造气炉无需停炉加煤,加之2010年10月造气自动下灰技改成功投运,造气炉不停炉连续制气已成现实,有效避免了人工停炉加煤对蒸汽和空气系统的影响,确保了入炉蒸汽和空气压力和流量的稳定,吨氨蒸汽消耗降低15.83%,风机出力率提高了10.1%,使制气生产中的“三大平衡”得以维持,炉况不再波动,保障了造气炉的稳产高产。

3.4 提高了单炉发气量和气质

人工停炉加煤,13台炉班产液氨170t,单炉班产仅13.08t。采用自动加焦工艺后,随着工艺的不断优化和设备的不断更新,至2013年1月,11.25台炉(11台炉长开,1台炉1个班补气2h,在自动下灰的前提下)连续制气,入炉煤灰分在22.38%时,班产液氨可达171.64t,单炉班产可达15.256t,比人工停炉加煤产气量增加了16.64%。考虑到入炉煤灰分变化频繁因素,当灰分含量超过27%时,需开炉12台,而低于27%时,则开炉只需11台多,吨氨煤耗平均降低196.4kg,降幅达11.04%;半水煤气气质亦有显著好转,人工加煤和自动加焦前后气体成分百分比对比见表1。

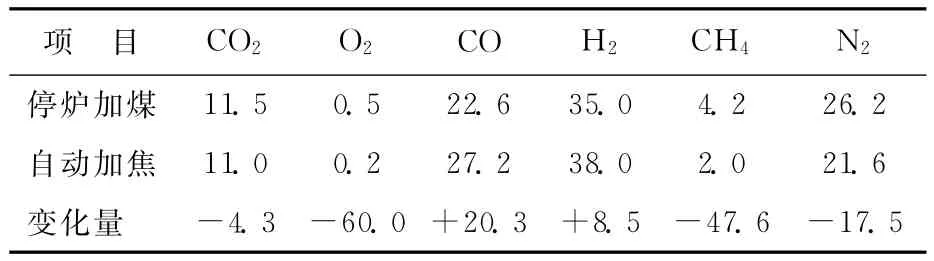

表1 人工加煤和自动加焦气体成分对比 %

由上表可知,采用自动加焦工艺后,半水煤气中有效气体含量大幅上升,而需经过变换和铜洗工段处理的无用气体含量则大幅下降。气质的改善,在造气炉产气量增加的同时,变换工段的蒸汽消耗及铜洗工段的醋酸铜氨液消耗大幅降低,合成工段的放空气量亦大幅减少,对全厂的节能降耗工作作出了巨大贡献。

3.5 利于安全环保

采用自动加焦前,煤棒自烘干窑经皮带运至二楼,再由二楼经溜斗放煤至一楼吊斗,电动葫芦再将煤吊至三楼,副操在停炉闸烟囱阀后揭炉盖加煤。煤棒在入吊斗和造气炉期间,大量粉尘飘散至空气中,颇有 “不识造气真面目,只缘身在烟雾中”的无奈,对环境造成极大污染;副操加煤期间,常因烟囱阀动作过慢、主操误操作、电动葫芦断电、阀门内漏等原因造成炉口爆鸣,导致加煤副操被烧烫伤,甚至还多次发生因电动葫芦钢丝绳断吊斗自三楼坠至一楼的事故,极不利于全厂的安全环保。

采用自动加焦工艺后,煤棒中的绝大部分粉尘在烘干窑下料处、振动筛处、皮带交接处被布袋除尘器吸走;加焦机运行3年,自插板阀至容煤筒,密封性能良好无泄漏,煤棒自储煤仓到入炉过程亦属全密封流程,极好地解决了粉尘污染环境的难题;全自动加煤,无需吊煤及揭炉盖加煤操作,杜绝了烧烫砸伤事故发生,保障了工人的安全和健康。

3.6 降低了劳动强度,缓解了用工紧张局面

采用自动加焦工艺前,四个单元需三楼吊煤和一楼放煤副业队女工8人,皮带分煤女工2人,单元加煤副操7人;按一个班开炉13台,每炉班加煤15吊计算,需吊煤和加煤共195吊。采用自动加焦后,无需吊煤和加煤,极大地减轻了操作人员的劳动强度;四个单元仅留副操2人,中控室分煤女工1名,减少工人14名,节省了82.3%的劳动力,缓解了用工紧张的局面。

4 经济效益

4.1 节省蒸汽和煤棒

采用自动加焦工艺后,按年产液氨150kt计算,较人工停炉加煤,可节约煤29460t,若按每吨煤棒900元计算,共节约资金2651.4万元;节约蒸汽41948t,若按每吨蒸汽100元计算,共节约资金419.48万元。若按每班下灰5次,每次单炉下灰5min;每班加煤15吊,每次加煤3min计算,单就增加制气时间计算,自动加焦每年可为公司节约资金共(2651.4+419.48)×45÷70=1974.14万元。

4.2 节约工资支出

按合成氨厂2012年实际工人工资计算,副业队女工月工资为1400元;男职工(副操)月工资为2300元,则采用自动加焦工艺后,按每年实际生产10个月计,每年公司可少支出工资:(1400×9+2300×5)×10=24.1万元。

4.3 节约炉口填料费用

采用自动加焦前,由于炉盖开关频繁,炉盖填料经常损坏,若不及时更换,大量蒸汽和煤气泄漏,既污染环境,增加消耗,还严重威胁工人健康,每月因更换填料的费用在1200元左右;采用自动加焦后,加焦机及探焦器运行3年无泄漏,每月仅更换点火孔填料的费用350元左右,每年可为公司节约0.85万元。

4.4 增加的设备维护、更换、检修费用

1#运煤皮带每年更换一次,其余4条2~3年更换一次,加上全部加焦设备、振动筛的维护、检修、保养等,每年平均费用不超过5万元。

4.5 增加的电费

按每年开车10个月,开炉12台,皮带每月维护保养1h,分煤闸板每天耗电3kW·h计,每年需耗电1031881kW·h。按阶梯电价均价0.4元/(kW·h)计算,全年增加电费41.28万元。

4.6 经济效益核算

采用自动加焦工艺后,每年可为公司节约资金为1952.81万元,加上技改后因半水煤气气质的改善,后工段蒸汽、醋酸铜氨液等消耗大幅降低,以及对全厂安全、环保产生的效益,其综合效益是不言而喻的。

5 采用自动加焦工艺需注意的问题

在使用自动加焦工艺的过程中,露出一些问题,需引起大家注意,现总结如下。

(1)防堵。当煤棒水分偏重,或炉温过低,或采用下吹阶段加煤时,插板阀、圆盘阀、容料筒下部处常有凝结稀煤疤块附在器壁堵塞加煤通道,导致入炉煤棒量减少,炭层空程不稳;或者煤棒运输途中夹入了塑料袋、木棍等杂物,在插板阀处堵塞,煤棒无法入炉。主操一旦发现炉温和空程变化较大,应停炉检查加焦各处阀门、容料筒等,查明原因,正确处理,以便迅速恢复生产。

(2)防插板阀插板脱落。2012年底,加焦机运行3年后,连续多炉出现因插板阀插板脱落导致煤棒无法入炉的事故,最后对全部插板阀进行了检修,保障了加焦机的正常运行。

(3)防探焦器链条断裂。主操经常发现中控电脑及造气炉空程显示器上炭层空程显示为0.6,此类现象多因链条断裂,探焦器无法探测空程高度所致。因此日常生产中我们应加强对探焦器的维护保养,杜绝类似现象的发生。链条断裂后,应及时修复,避免造气炉因无法加煤,空程变化而引起炉况波动。

6 结 语

自动加焦技术在湖北新洋丰合成氨已成功应用三周年,不仅在公司的安全、环保、节能减排降耗、提高工业自动化建设方面取得了辉煌成就,而且切实把中央关于 “将生态文明建设融入经济建设”的重要指示落到了实处,为建设 “资源节约型、环境友好型”和谐社会,作出了非凡贡献,或可为其他尚未采用自动加焦技术的合成氨企业所借鉴。