基于ADAMS的独立悬架性能仿真分析

高 芳

(农垦牡丹江管理局交通局,黑龙江 鸡西 158308)

车辆的悬架系统在一定程度上决定了汽车行驶过程中操控的稳定性及汽车的平顺性和舒适性。进行车辆整体布局的结构设计和运动校核工作是其中的主要内容。由于车辆悬架系统的结构复杂,增加了其动力学分析难度,所以,通常将所给的条件简化。以往采用图解及计算分析的方法解决车辆悬架系统和转向系统的动力学性能问题,但通过这种方法得到的数据结论的误差大,并且事倍功半,效率较低。随着信息及计算机技术的飞速发展,通过ADAMS软件实现的虚拟样机技术,在车辆悬架系统的设计方面显出很大的优越性。能够将车辆的悬架系统看作是多体运动系统,该系统之间能够相互连接在一起,还能做相对运动。这样处理得到的动力学仿真相对于以往由具有几个自由度的刚体振动所建立的数学模型来说,在某些方面更能准确地反映不同的悬架系统特性在车辆行驶中体现的作用。该文对麦弗逊式悬架进行虚拟设计及基于ADAMS的优化分析,在进行试验制作之前所作的悬架设计及仿真,并且提出相应的改进措施,完善设计方案,缩短开发周期,提高设计质量和效率。

1 麦弗逊悬架的结构及分析

麦弗逊式悬架(Macpherson Suspension)在结构上来说是相对独立的,是麦弗逊于1947年在福特汽车公司工作期间发明的。1950年福特汽车公司在其生产的主要车型上最早应用了该悬架技术,从此以后,由于麦弗逊式悬架具有减少空间的利用,具有较高的性价比等特点,所以,车辆的独立悬架系统成为那个时期车辆的首选,具有普遍性。

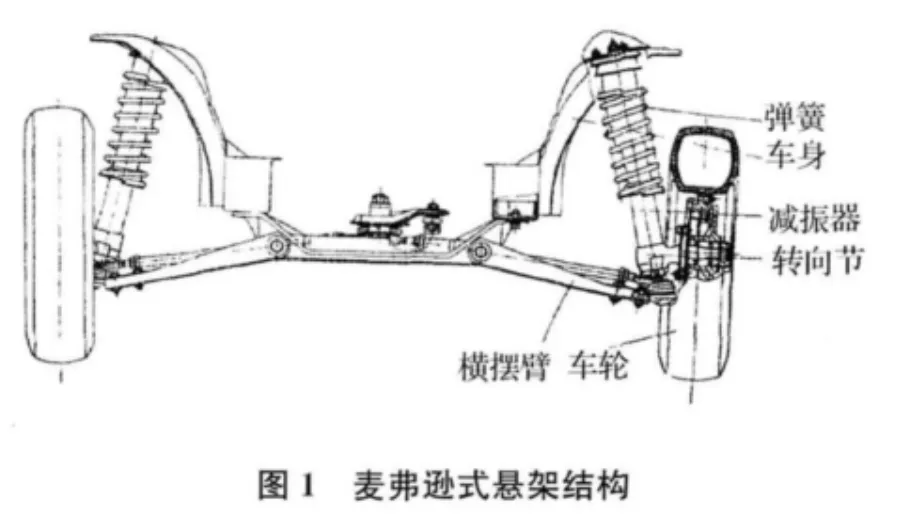

麦弗逊悬架系统的主要结构由螺旋弹簧和减振器组成,如图1所示。减振器的主要作用是克服车辆的减震螺旋式弹簧受到外力作用的过程中容易产生向各个方向发生偏移的情况,从而保证弹簧只能在垂直方向上做相应的振动,通常通过调整车辆减振器的松紧程度和减震器行程长度的方式来控制悬挂系统的弹性及所具有的性能特点。该减震系统相对于其它种类悬挂系统来说,在结构上具有简单紧凑、节省空间的优点,而在车辆性能上体现出相对优越的特点。

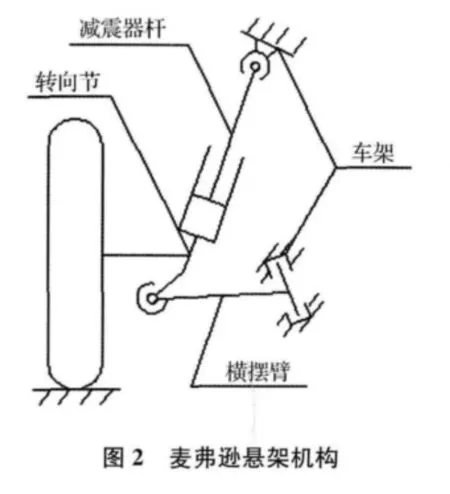

车辆的框架和横摆臂之间采用的连接形式是转动副连接;横摆臂和转向节总成(包括减震器筒体)是通过球副连接的方式连接;车辆减震器杆与减震器筒体是圆柱副连接形式;麦弗逊式悬架的结构是封闭式的,车体由于没有产生动力的原件,车辆在运动过程中,受到车轮的上下震动从而使麦弗逊式悬架系统中的转向节和横摆臂在其影响下跟随其状态运动。一般情况下由高副所连接的两个部件有点接触形式和线接触形式,副元素在部件的接触区域的几何轮廓是完全相同的,如图2所示,表示汽车前悬架机构图。

2 悬架建模与仿真

2.1 建模

2.1.1 创建新模型

首先启动ADAMS/View。在欢迎对话框中选择“Create a new model”,在模型名称(Model Name)栏中输入“maifuxunxuanjia”,其它选项栏中选择系统默认的选项,按“OK”。

2.1.2 设置工作环境

在ADAMS/View 菜单栏 中,选择设置(Setting)菜单中的(Units)命令,将创建模型的质量单位、长度单位、时间单位、力的单位、角度单位和频率单位分别按照要求规定为kg、mm、s、N、°和Hz。

在ADAMS/View 界面菜单栏视图中,选择设置(Setting)菜单中的(Working Grid)项目,将网格X 方向的大小设置为750,Y 方向的大小设置为800,同时,把网格的间距相应地设置为50。

在ADAMS/View 菜单栏 中,选择设置(Setting)菜单中的(Gravity)命令,将重力方向设置为沿Y 轴负方向,大小为在ADAMS/View 菜单栏中,选择设置(Setting)菜单中的(Icons)命令,将图标大小设置为50。

2.1.3 创建设计点

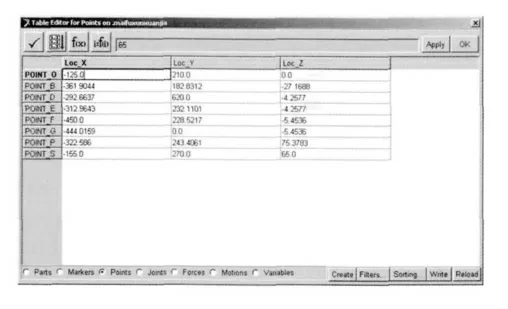

图3 列表编辑器

2.1.4 创建悬架的构件

利用ADAMS/View 中零件库的圆柱体(Cylinder)和球体(Sphere)命令,根据设计点的位置,分别建立汽车悬架的各个构件:下摆臂(Swing_arm),转向节(Knuckle),主销(King_pin),转向拉杆(Tie_rod),车轮(Wheel),减振器上筒(King_pin)以及弹簧(Spring)。建模完成后的悬架模型如图4所示。

2.2 仿真

图4 悬架模型图

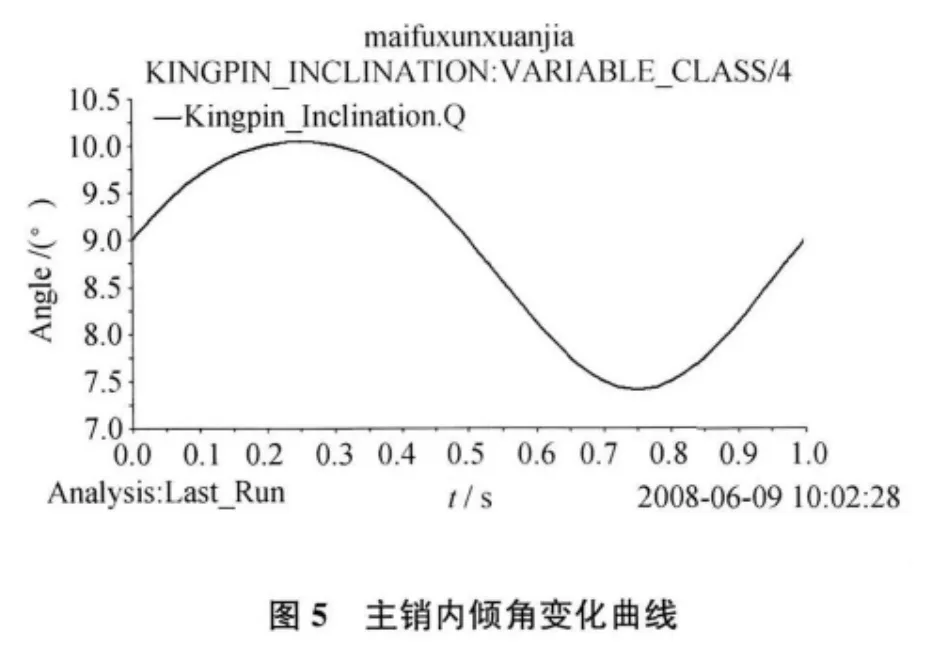

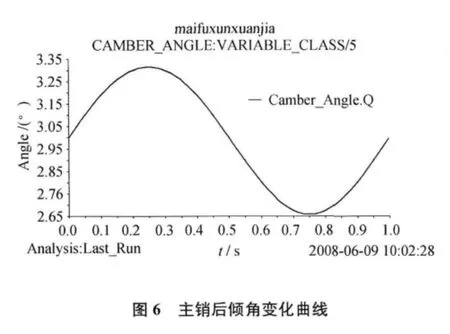

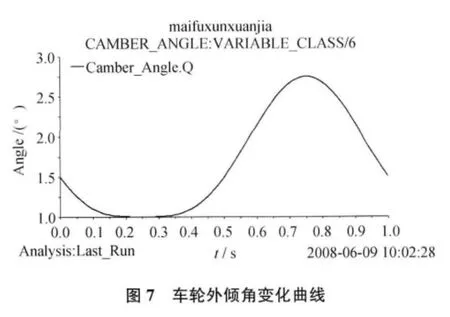

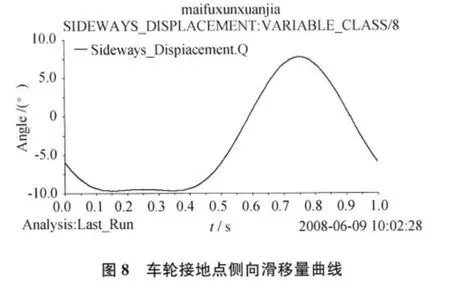

在车辆悬架系统仿真分析过程时通常需要车辆的车轮处对悬架模型施加可以反映悬架系统行程的运动量,该值的取值为40mm,然后,再依据悬架的仿真模型测量出车轮主要的定位参数,具体来说有前束角、主销内倾角、主销后倾角及车轮外倾角,还有反映车辆轮胎磨损的悬架系统特性参数随车轮运动状态变化的关系,进而对悬架系统的动力学特性对汽车操纵性产生的影响进行分析和评价,最终给出运用软件优化悬架系统设计的最优方案(见图5~图8)。

3 结束语

汽车悬架系统由于其空间结构非常复杂,对其进行运动学和动力学分析就显得难度很大。本文在介绍典型悬架的原理及结构的基础上,建立相应的ADAMS模型,并进行仿真,在一定程度上提高了实际生产的效率和质量,为该技术在该领域的应用打下基础。

[1]闫树兵,姬长英.基于ADAMS的二级直齿齿轮减速器运动仿真[J].CAD/CAM 与制造业信息化,2007(1).

[2]张春豪.助飞火箭出筒开关的设计[D].上海:上海交通大学,2009.

[3]李旭荣,郑相周.基于ADAMS的牛头刨床工作机构虚拟样机设计与动态仿真[J].中国工程机械学报,2007(2).

[4]夏长高.麦弗逊式独立悬架运动特性[J].农业机械学报,2004,35(6):744-760.

[5]周水清.基于虚拟样机的汽车平顺性仿真分析[J].汽车科技,2005,36(4):7-9.

[6]陈钢,曲博野,于新龙,等.基于ANSYS的某车架尾部拉力作用强度分析[J].交通科技与经济,2012,14(6):110-112.