模糊自适应PID控制在钢管定长切割中的应用*

盛 强

(湖州职业技术学院 机电工程分院,浙江 湖州 313000)

定长切割是钢管生产过程中的重要一环,定尺飞锯作为钢管焊接生产线上的关键生产设备,在线完成钢管的计长和固定尺寸的切割,其切割精度直接影响管材的切口质量和定长精度要求。

由于钢管在定长切割过程中必然会产生切割误差,尤其对于大规格管材而言,其造成的浪费直接影响企业的经济效益,所以为了减少浪费,提高定长切割精度以获得尽可能高的经济效益,以湖州市某钢管焊接企业为例,该企业已经采用较先进的数控飞锯,其切割精度为±6mm。利用模糊智能控制技术对定尺飞锯进行PID参数自适应控制改造以后,定尺精度能够达到不大于±2mm,则一条自动化焊接生产线每年可为企业节省开支近十万元。

1 模糊自适应PID控制原理

自20世纪90年代以来,国际上掀起了一股强劲的研究模糊系统等新的计算理论与技术的热潮[1],为工业控制带来了智能控制方案;然而,在现实工业控制应用中,PID控制仍然占据了极大的份额,纯PID控制应用达84%,所以研究如何将模糊控制器和传统PID控制器相结合,形成各种复杂或混合的模糊控制方案,其中,模糊控制器与PI控制器相结合的并行结构已经成为一种标准的工业控制解决方案[2]。正因如此,利用模糊控制等智能控制技术来改善常规PID的控制性能,提出钢管定长控制的模糊自适应PID控制方案提高其定长切割的精度[3]。

利用模糊自适应控制技术对常规PID控制器进行改进,在线自适应调整PID的控制参数,从而实现钢管的精确定长切割。通过分析现有系统的运行情况,确定定尺飞锯的控制模型,并实现以下控制目标:

(1)定尺飞锯车在返回原位时,能够快速精确的定位控制,减少系统累积误差;

(2)在速度跟踪过程中,能够根据钢管焊接加工速度的不同自适应调整PID控制方案。

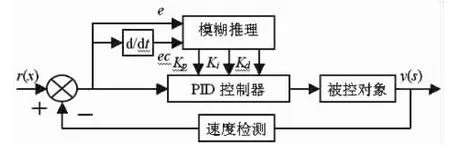

在增量式PID算法的基础上,增加对P、I、D三个控制参数增量的调节,提高系统的整体响应性能。最常用的模糊控制器是二输入—单输出结构,其模糊自适应PID控制算法框图如图1所示:

图1 模糊自适应PID控制算法框图

PID控制器作为一种工业中应用非常广泛的线性控制器,根据系统给定值与输出值构成控制偏差,再利用偏差调节 PID 控制器的 P、I、D 三个控制参数[4-6]。

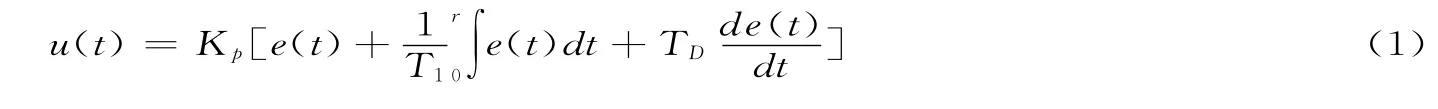

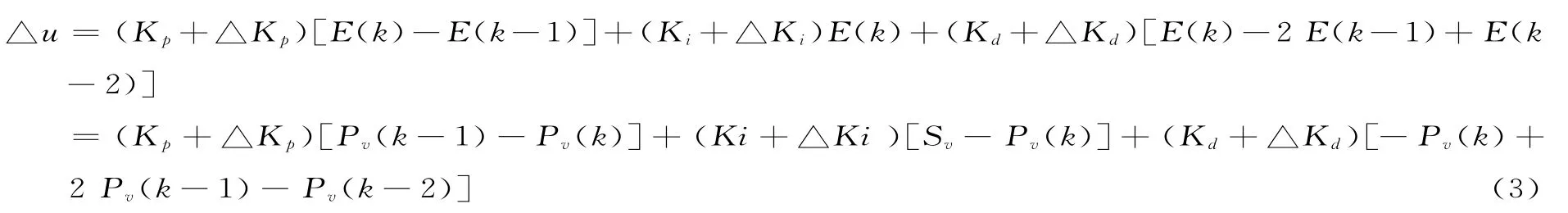

控制规律如下:

其中:e(t):系统偏差;u(t):系统输出;Kp:比例增益;TI:积分时间;TD:微分时间。

综合增量式PID算法和模糊自适应算法控制规律如下:

其中:

上式中:Sv:PID设定值;Pv:PID反馈值;Kp:比例系数;Ki:积分系数;Kd:微分系数;△Kp:比例系数增量;△Ki:积分系数增量;△Kd:微分系数增量。

2 定尺飞锯PLC控制系统设计

2.1 系统总体结构

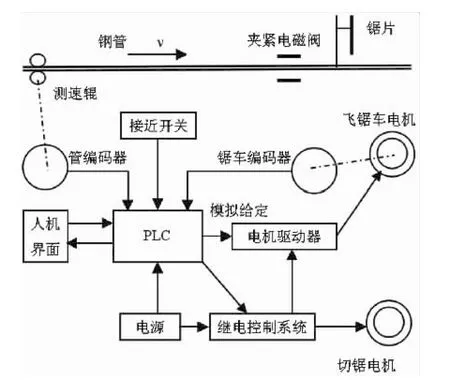

定尺飞锯设备主要由PLC控制系统、锯车及锯车电机、锯切电机、电机驱动器及传动系统、脉冲编码器(PG)、传感器和液压系统等构成,如图2所示。

如图2所示,编码器采用长线驱动型,PLC通过旋转编码器测得钢管和飞锯车的实时运行速度及钢管的实际位移,飞锯车的速度控制由PLC模拟量输出口进行控制,采用标准电流信号0-20mA。编码器具体参数如表1所示。

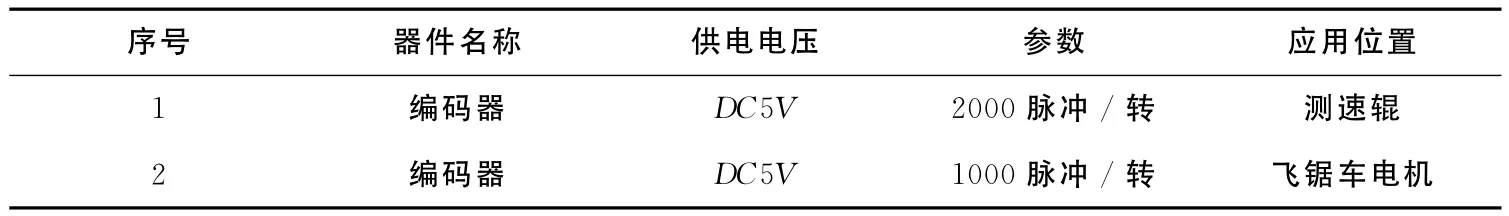

表1 编码器参数

图2 定尺飞锯系统框图

2.2 飞锯切割工作流程

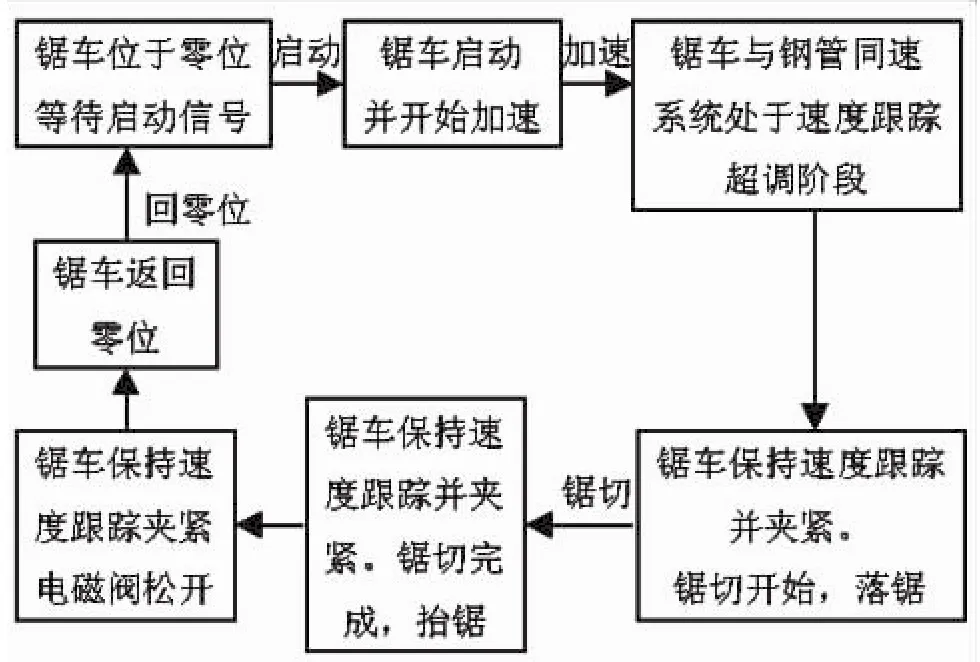

飞锯车利用测速辊(管编码器)测量钢管的实时速度和长度,控制系统检测到钢管头部时开始计量长度,当钢管长度达到飞锯车启动位置时飞锯车加速跟踪钢管速度。当飞锯车速度(锯车编码器)与钢管速度保持一致时,夹紧电磁阀工作并锯片下落对钢管进行切割[7]。

完成切割后,系统抬锯并松开夹紧电磁阀,飞锯车返回原点位置等待下一个切割工作流程。钢管切割工作流程如图3所示。

图3 飞锯锯切工作流程

2.3 程序结构及模糊PID算法

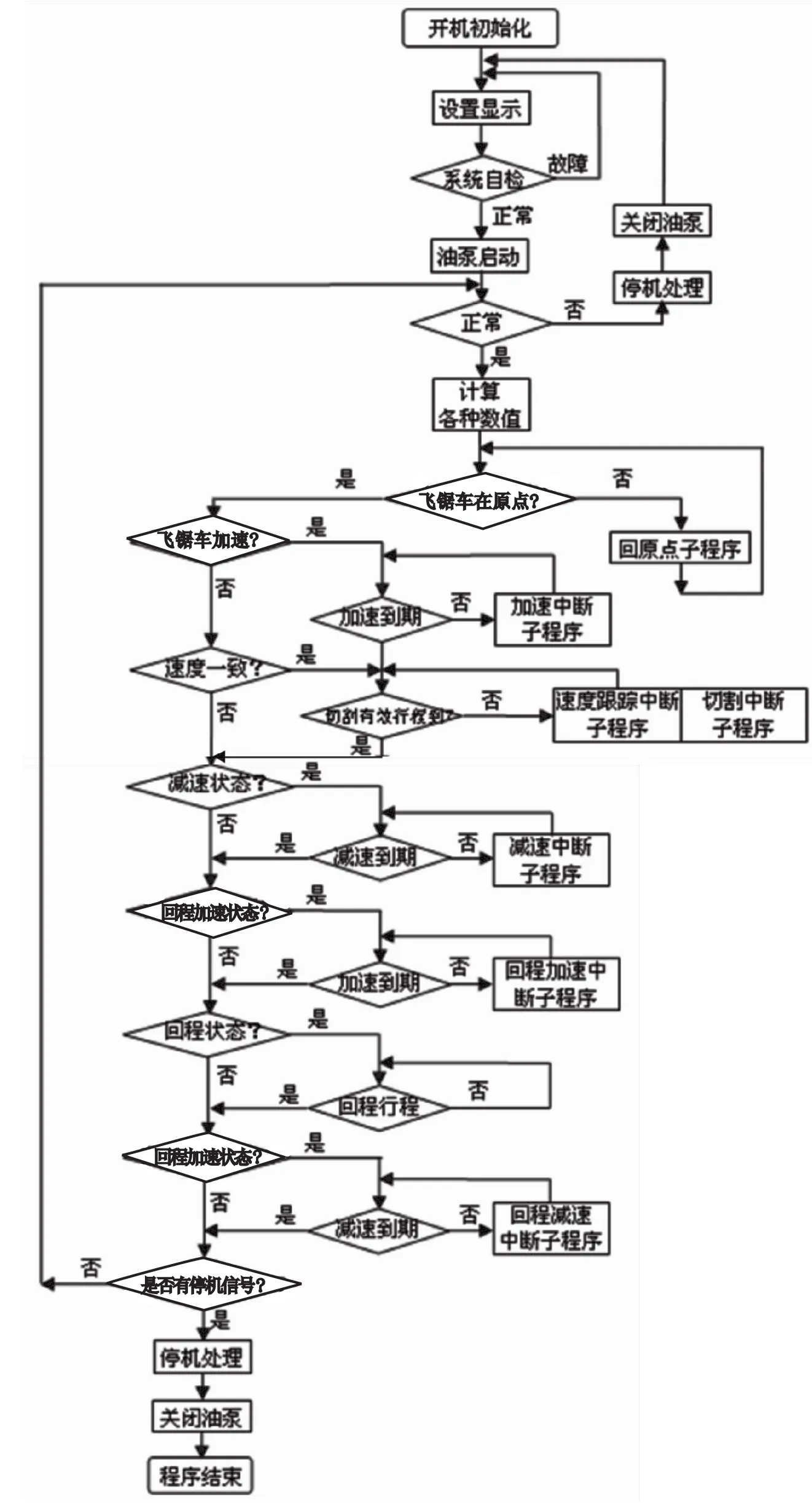

控制系统主程序主要完成系统上电初始化、系统自检、触摸屏初始化、各种数值计算等主要功能。

当控制系统检测到中断事件/信号时分别执行相应的中断子程序,包括:切割程序、加速程序、减速程序、回程加速程序和回程减速程序,完成钢管切割、速度跟踪加速、回程加速和回程减速等工作任务。主程序流程图如图4所示。

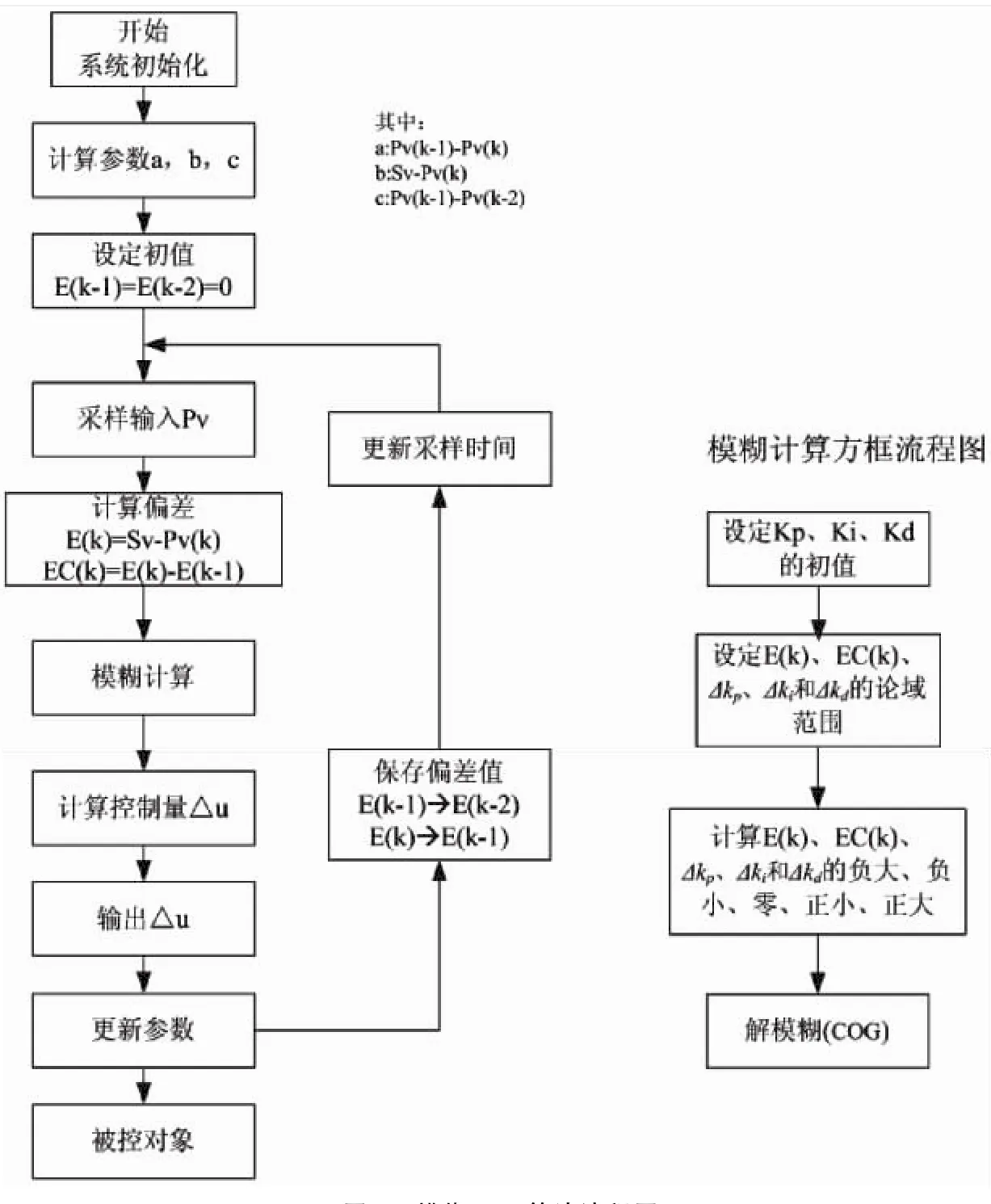

PLC控制采用数字控制方式,所以应对模糊PID控制器进行离散化处理[7],以便PLC能够通过软件实现其智能控制算法。速度跟踪模糊PID算法如图5所示:

3 模糊自适应PID控制仿真

为了研究方便,以实际定尺飞锯控制系统为对象进行了模糊PID控制系统的仿真研究。以定尺飞锯控制系统为一阶带有延迟环节的模型。定尺飞锯传递函数如公式(4)所示

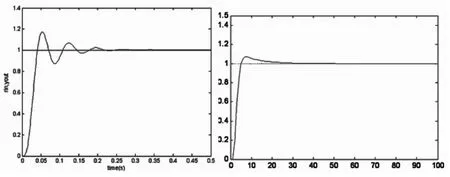

设在相应论域范围内,误差e和误差变化率ec、△Kp、△Ki、△Kd,均符合正态分布。PID参数初始值为:Kp0=12.0,Ki0=0.15,Kd0=1.0,采样时间为100ms。仿真结果如图6所示:

分析图5可知,模糊自适应PID控制在满足较短响应时间的前提下,系统速写时间比传统PID控制要好,且超调量大大减少,认为模糊PID控制比常规PID控制拥有更好的动态响应性能。

4 结 语

通过利用模糊智能控制和常规PID控制相结合,利用PLC控制器的强大的控制能力,设计基于模糊自适应PID控制的尺飞锯控制系统,可大大改善了系统的动态特性,提高系统的实时性与控制精度。

图4 控制系统主程序流程图

图5 模糊PID算法流程图

图6 左图为常规PID控制、右图为智能PID控制

[1]Zhi-Wei Woo,Hung-Yuan Chung,Jin-Jye lin.PID type fuzzy controller with self-tuning scaling factors[J].Fuzzy Sets and System.2000(115):321-326.

[2]科瓦稀奇,波格丹.模糊控制器设计理论与应用[M],北京:机械工业出版社,2010:296-323.

[3]李士勇.模糊控制.神经控制和智能控制论[M].哈尔滨:哈尔滨工业大学出版社,1996:263-271.

[4]宁辰校,李 兰,张戌社.基于PLC的定长切割飞锯智能控制系统研究[J],河北科技大学学报,2009,30(3):219-222.

[5]Leonid Reznik,Omar Ghanayem,Anna Bourmistrov.PID plus fuzzy controller structures as a design base for industrial application [J].Engineering Application of Artificial Intelligence.2000(13):419-430.

[6]杨红波,徐振越,高德山.全闭环飞锯运动控制的实现[J].电气自动化,2009,31(6):19-20.

[7]李先银,胡乾斌,李光斌.最优PID控制算法在飞锯位置伺服系统中的应用[J].电气传动,2001(1):41-43.