沉淀转化法综合回收酸浸渣中铅的工艺研究

张福元,俎小凤,彭国敏

(河南中原黄金冶炼厂有限责任公司,河南三门峡 472000)

目前,中国金精矿成熟的湿法冶炼工艺主要采用浆式进料—硫酸化焙烧—酸浸除杂—氰化提金流程[1]。金精矿中伴生金属元素铅、锌、铜等在硫酸化焙烧工艺流程中形成相应硫酸盐形式,而金属铅则在矿物颗粒表面形成一层致密的非可溶性硫酸铅氧化膜[2],一定程度上影响金银回收率。 文献[3-4]报道采用氯化钠盐浸方式可以对铅进行回收利用,并可提高金银回收率。考虑到氯离子对金属材料具有非常强的腐蚀性,笔者针对酸浸渣中低品位金属铅,根据金属铅不同盐类溶度积相异性,采用廉价碳酸氢铵转化硫酸铅,使其转化为可溶于硝酸的碳酸铅,经酸溶使金属铅进入溶液中再对其进行回收,不但可以减少金属铅环境污染,而且可以达到提高企业综合利用水平和经济效益的目的。

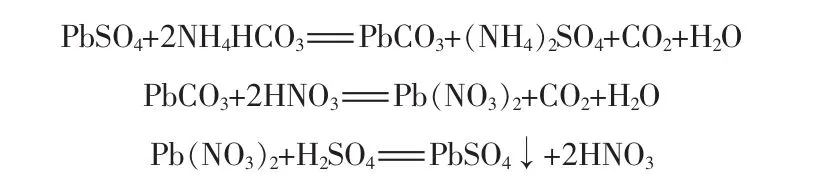

1 实验原理

采用廉价碳酸氢铵作为转化剂,利用硫酸铅和碳酸铅溶度积的差异,常温下将酸浸渣与碳酸氢铵反应,使溶度积大的硫酸铅转化为溶度积更小的碳酸铅,固液分离后滤液循环利用到一定浓度后进行蒸发回收硫酸铵,滤渣洗涤干净后采用硝酸作为溶剂,使碳酸铅形成可溶于水的硝酸铅,固液分离后滤渣氰化提金银,滤液加入硫酸使硝酸铅形成硫酸铅沉淀,固液分离后得到硫酸铅产品,滤液转化为硝酸溶液循环利用。涉及到的化学反应方程式如下:

2 实验部分

2.1 实验原料

以金精矿硫酸化焙烧—酸浸除杂的酸浸渣为原料,其多元素分析结果见表1。酸浸渣中金属铅物相分析结果表明,硫酸铅质量分数为97%,硅酸铅质量分数为2%,其余为其他形式存在,可见金属铅在酸浸渣中主要是以硫酸铅形式存在。

表1 酸浸渣多元素分析

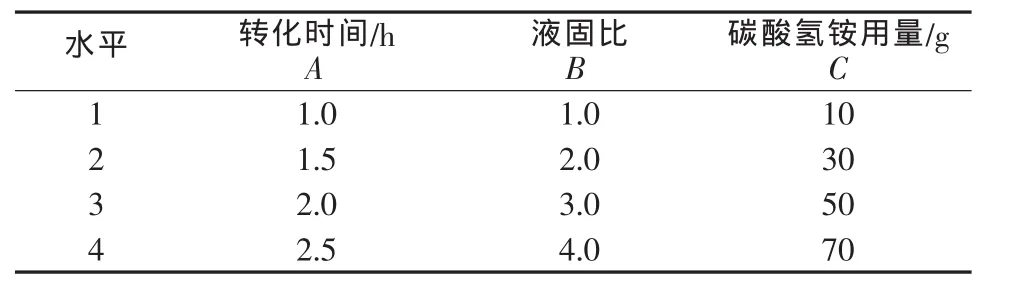

2.2 正交实验设计

通过初步实验证明影响硫酸铅转化的主要影响因素有碳酸氢铵用量、转化液固质量比(简称液固比)和转化时间,为快捷地获得铅转化的最佳工艺条件,采用正交实验设计方案考察了各因素对铅转化率的影响,正交实验因素水平取值见表2。

表2 正交实验因素与水平取值表

实验过程:称取自然风干的酸浸渣200.00 g,放入1000 mL烧杯中,加适量工业碳酸氢铵和自来水,维持矿浆浓度及原始pH,常温常压下,在S210型电磁搅拌器持续搅拌下进行铅转化。为考察铅转化率,称取碳酸氢铵转化渣150.00 g,加入450 mL自来水,为了保证碳酸铅的充分溶解,加50 mL浓硝酸,电磁搅拌反应2 h后过滤,将滤液定容为1 L。

3 结果与讨论

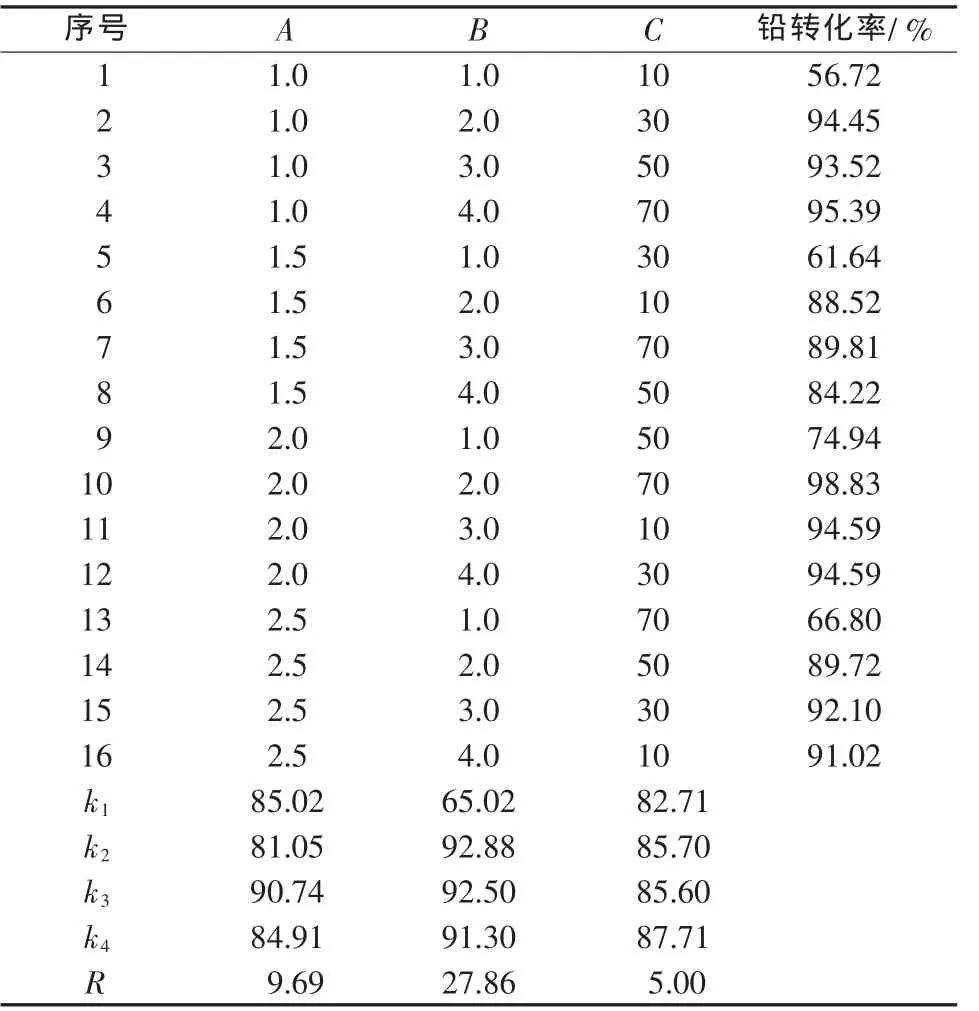

3.1 正交实验结果

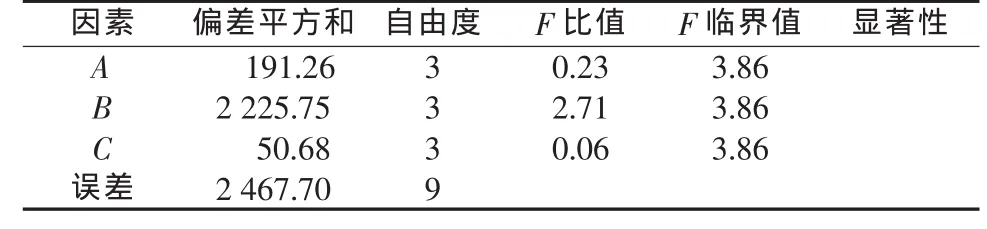

表3为依据表2中正交条件进行正交实验的实验结果。表3表明,各影响因素中液固比极差值最大,为27.86,对铅转化率影响最强;其次是转化时间;碳酸氢铵用量在取值范围内对铅转化率影响最小,可取较低的用量。由表3中k值可以得出最佳工艺条件组合为A3B2C4,即液固比为2.0、碳酸氢铵用量为70 g、转化时间为2.0 h的实验条件最有利于铅的转化。因碳酸氢铵用量对转化率影响最小,综合考虑成本因素,选择碳酸氢铵用量为30 g。各因素的F检验如表4所示。由表4可知,只有液固比的F比值较大,其他因素F比值较小,故选择实验条件的时候应该综合考虑各因素的作用,采用适当液固比提高铅的转化率。

表3 正交实验结果

表4 因素F检验结果(α=0.05)

3.2 液固比对铅的转化率的影响

由正交实验结果可知,液固比对铅转化率影响最大,随液固比的提高,铅的转化率有明显的提高,液固比由1.0提高到2.0转化率提高27%左右,再进一步提高液固比转化率基本不再增加。在其他条件确定的基础上,合适的液固比可以增加铅的转化率,液固比较大时反应器体积较大,设备和药剂的消耗量也较大,故液固比要根据设备要求和浸出条件综合考虑,确定液固比为2.0为较适宜的实验条件。酸浸渣中硫酸铅的转化过程是一多组分的多相体系复杂的液-固多相催化反应过程,转化过程首先在酸浸渣固体颗粒表面进行,转化速率主要由扩散速率控制,液固比间接影响着各种离子的扩散传质过程。液固比较大时矿浆黏度较小,各种反应离子的扩散速度较快,因而加快了反应的速度和程度;反之液固比较小时矿浆黏度较大,在某种程度上束缚了反应离子的传质速率,降低了反应效率。

3.3 碳酸氢铵用量对铅转化率的影响

由正交实验结果可知,碳酸氢铵用量在取值范围内对铅的转化率影响最小,随碳酸氢铵用量增加转化率逐渐增加,30 g的用量基本保证了转化率在85%以上,实验用量由10 g提高到70 g转化率只提高5%左右。碳酸氢铵的加入主要提供碳酸根与硫酸铅反应形成碳酸铅,碳酸根的增加可以提高硫酸铅的转化率,生产中需要综合考虑增加的成本费用和转化率之间的综合关系,所以碳酸氢铵用量为30 g较适宜。难溶的硫酸铅转化为碳酸铅进而酸溶金属铅以离子状态进入溶液,铅的溶出不仅可使酸浸渣质量减少、增加金银品位,还可使金、银等贵金属充分暴露出来,进而提高金银回收率。

3.4 转化时间对铅转化率的影响

转化时间对铅转化率的影响较小,随转化时间的增加铅转化率波动较大。在转化时间为2.0 h时已有较高的转化率,再延长反应时间对提高铅转化率的作用不大,只要满足浸出要求转化时间不宜过长,选择2.0 h为适宜的转化时间。

3.5 验证性实验及放大实验

验证性实验:在液固比为2.0、碳酸氢铵用量为30 g、转化时间为2.0 h的条件下进行验证实验,3次实验铅转化率结果分别为98.50%,98.56%,98.72%,平均转化率可达到98.59%。

放大实验:称取自然风干的酸浸渣2000 g,根据最佳实验条件进行了实验室放大实验,3次实验结果铅转化率分别为97.34%,97.48%,98.12%,平均转化率可达97.65%。

4 小结

黄金冶炼酸浸渣采用碳酸氢铵转化法,可以有效回收其中的固态硫酸铅,最佳实验条件为:液固比为2.0、碳酸氢铵用量为30 g、转化时间为 2.0 h,在此条件下进行实验,铅转化率可达到97%以上。

[1]薛光,任文生.我国金精矿焙烧-氰化浸出工艺的发展[J].中国有色冶金,2007(3):44-49.

[2]全忠.黄金生产工艺学[M].沈阳:东北大学出版社,1994:402-431.

[3]彭国敏,俎小凤,张福元.酸浸渣综合回收浸铅工艺研究[J].无机盐工业,2012,44(1):52-54.

[4]张荣良,唐淑贞,佘媛媛,等.HCl-NaCl浸出铅锑合金氧化吹炼渣过程中锑的浸出动力学[J].过程工程学报,2006(4):544-547.