工业固体废料在混凝土中的应用

贺爱平,熊云先

(1.中南冶金地质研究所,湖北宜昌 443000;2.湖北宜通建设工程有限责任公司,湖北宜昌 443000)

0 引言

当今人类社会生产生活对各种材料的巨大需求造成资源短缺、生态恶化,为此,国际社会及中国政府把发展绿色材料作为可持续发展的战略。所谓绿色材料是指“在原材料采用、产品制造、使用或者再生循环以及废料处理等环节中,对地球负荷最小和最有利于人类健康的材料”[1]。混凝土是当代最大的人造工程材料,生产硅酸盐水泥消耗大量自然资源和能源,是工业“三废”污染的主要源头之一。把工业固体废料应用到混凝土中,替代部分水泥胶凝材料或作为特种骨料,或尽可能地减少拌制混凝土时对其它自然资源与工业材料的使用量,是生产环境友好型绿色混凝土的有效途径。

绿色混凝土可充分利用工业固体废料和其它二次资源,最大限度地减少高能耗、高污染的水泥用量。工业固体废料种类很多、排放量巨大,中国堆放经年的工业固体废料多达数十亿吨,每年还以惊人的数量在递增。堆存工业固体废料需要占用大量土地、破坏植被、污染土壤水体与空气,管理与运营成本高,并成为次生地质灾害和火灾的安全隐患;同时工业固体废料中尚有大量可用成分,作为废料丢弃造成了资源浪费。因此,综合利用工业固体废料,将其应用到拌制混凝土中,化害为利,化废为用,具有显著的经济、环保和社会意义。

1 工业固体废料在混凝土中的应用状况

目前,应用到混凝土中的工业固体废料大致有以下几类:①作混凝土骨料。如矿山开采的废石、选矿预抛尾的粗粒尾矿、老旧建筑及其它混凝土工程拆除产生的废弃混凝土渣等,经破碎、筛分分级后作骨料二次使用;选矿尾矿砂经筛分脱除细泥后作混凝土细骨料二次利用。②作为活性矿物掺合料(亦称矿物减水剂)。燃煤电厂粉煤灰、钢铁冶炼炉渣、生产黄磷的粒化电炉磷渣、偏高岭土渣、硅灰、硅藻土、沸石粉、烧煤矸石、锂渣、锰渣、铜渣、城市垃圾焚烧灰、下水道污泥、低温稻壳灰、工业赤泥、锅炉煤渣、凝灰岩、浮石粉等,这些工业固体废弃物都含有大量无定形SiO2和Al2O3,或活性较高的CaO,加入到水泥混凝土拌合物中后,参与水泥水化反应并生成坚硬的水泥石,从而减少混凝土中硅酸盐水泥用量;同时,这些工业固体废料在水泥混凝土硬化过程中,可以起到增加塑性、削减水泥水化热峰值、提高混凝土密实度和耐久性的作用。③作为特种混凝土材料,如用废弃的橡胶轮胎作为骨料之一,配制具有隔声、隔热、减震和抗裂的混凝土;用各类废弃塑料纤维、聚脂纤维和钢纤维等配制抗裂抗折混凝土;用浮石粉、凝灰岩粉、粉煤灰陶粒、煤矸石粉、矿渣配制的轻质混凝土[2]。

1.1 工业固体废料作混凝土骨料

矿山开采时,都会产生大量采矿废渣与选矿尾矿。采矿废渣及选矿预抛尾产生的大块尾矿,经破碎、筛分处理后可生产各种规格的混凝土骨料;选矿尾矿筛分分级后,粗粒级可作混凝土细骨料,细泥则用于生产免烧尾矿砖、砌块、广场砖、铺路砖、新型墙体材料等。上述矿山废渣综合利用后,可在一定程度上解决废渣堆存占地及运营管理费用等问题,并可为矿山带来新的利润增长点。

中国建筑用骨料来自两方面:一是开山炸石,二是河道采砂采石。开山炸石在消耗自然资源的同时,破坏山体稳定性,毁坏森林植被,流失富有机质土壤,造成自然地表千疮百孔,长时间内难于恢复生机。河道采砂采石极易造成河流改道、河床床面起伏不定,严重威胁航运安全,也极易造成崩堤崩岸影响防洪安全。大力推行使用矿山废渣和尾矿作混凝土建筑骨料,可有效地缓解上述矛盾,是发展绿色经济、循环经济的明智之举。武钢(集团)公司程潮铁矿选矿厂,预选抛尾可产生占原矿总量30%左右、粒度在20~200 mm、以中等强度的碳酸盐类岩石为主的尾矿,该尾矿及矿山采矿废渣经破碎、分级后作为建筑骨料出售,避免了大量废石堆放占用土地,提供了近百个工作岗位和数十台汽车的运输业务,产品具有很好的市场需求[3]。

中国是玻璃生产与消费大国,每年产生的废弃玻璃在数百万吨以上,除部分回收利用外,大部分被作为垃圾丢弃。玻璃硬度较天然砂高、易碎、不吸水、耐腐蚀,废弃玻璃破碎后作混凝土细骨料使用。掺一定数量的玻璃细骨料,可以有效地改善新拌混凝土或砂浆的和易性,提高了二者的工作性能。用一部分废弃玻璃作细骨料配制的高流动性混凝土,可用于钢筋密集构件或施工作业空间狭小的自流平混凝土施工,可相应地减少价格高昂的减水剂用量。

另外,随着中国社会经济的快速发展,老旧水泥混凝土工程需要拆除重建,且拆除量较大。在拆除的混凝土中,约有一半可回收作为粗骨料再用,以减少环境垃圾,变废为用。

1.2 工业固体废料作混凝土矿物掺合料

粒化高炉矿渣、粒化电炉磷渣、铁矿深度还原焙烧—磁选尾矿等工业废料中会有大量活性SiO2、Al2O3玻璃体及CaO,作为矿物掺合料替代部分水泥,加入到混凝土或砂浆中进行拌合后,在碱土金属盐CaSO4、CaO的作用下,其潜在的水硬性被激发出来,产生缓慢的水化作用;若采用Na2SO4、Na2CO3、NaOH等碱金属盐作激发剂,则产生强烈的水化作用;同时,工业废料中游离的SiO2还可以和水泥水化产物—游离CaO及高碱度的水化硅酸钙产生二次反应,生成强度更高、稳定性与耐久性更好的低碱度水化硅酸钙水泥石[4]。由于上述工业废料在一定条件下具有与硅酸盐水泥同样的胶凝性能,从而可以相应减少拌制水泥混凝土或砂浆的水泥用量,其替代率最高可达60%。日本等发达国家早在上世纪60年代即将钢铁工业的废料—高炉矿渣用于替代部分水泥来拌制混凝土,中国宝钢于上世纪90年代开始高炉矿渣用于混凝土工程中的试验,取得很好效果后,遂在全国各大炼钢企业推广,各炼钢企业的废渣成了具有商业价值的抢手材料。高炉矿渣经水淬、细磨后替代部分水泥,降低了成本,提高了混凝土性能,同时也使炼钢企业大大减少了堆积废渣的占地,并产生新的经济增长点,其经济、环境效益和社会效益十分巨大。

粉煤灰、硅灰、烧煤矸石、城市垃圾焚烧灰、低温稻壳灰、锅炉煤渣、偏高岭土、硅藻土、沸石粉、凝灰岩粉、浮石粉、锰渣、锂渣、铜渣、下水道污泥等工业废料中含有大量活性的SiO2和Al2O3,与水泥一起拌制混凝土、砂浆时,与水泥水化产物Ca(OH)2反应,产生具有与水泥水化产物同样抗压性能、抗折性能的水化硅酸钙和水化硅铝酸钙,因此,加入上述工业废料到水泥混凝土和砂浆中,可以节省15% ~40%的水泥。目前,电厂粉煤灰、硅灰等综合利用率很高,中国南方地区几乎供不应求。但上述其它工业固体废料的综合利用率尚不理想。

1.3 工业赤泥废料作矿物掺合料激发剂

无论采用何种工艺处理铝土矿生产氧化铝,都会产生大量尾渣,俗称赤泥或红泥。中国目前尚未有效处理和综合利用这一废弃物,大量赤泥露天堆存或排向江、河、沟、溪,随着尘埃飞扬和其中碱液渗透,对周边空气、水体和土壤造成极大污染。赤泥通常呈高钙高碱性,其pH值达到11以上,将高碱性赤泥与粉煤灰、硅灰、烧煤矸石粉等等工业废料进行混配后,作为活性矿物掺合料加入到水泥混凝土中,可以有效激发其它工业废料的反应活性,加快早期水化速度,提高混凝土各龄期强度和密实性[5]。

1.4 利用工业固体废料制作特种混凝土

随着中国成为世界汽车第一生产、销售大国,每年都会产生大量废旧轮胎,并呈逐年增多趋势。据不完全统计,中国每年产生的废旧轮胎在3亿条以上,除部分回收利用外,堆积的废弃轮胎总数在5亿条左右。废弃轮胎堆积极易滋生蚊虫、引发传染疾病、造成火灾,也占用了大量土地。可将废弃轮胎中的橡胶加工成片、块、粒或粉,取代部分细骨料制成混凝土。基于橡胶材料的特性,混凝土在承受荷载达到峰值后还能继续工作而不受破坏,因此具有良好的韧性;加入橡胶粉(粒)的混凝土材料吸收能量的能力增强,从而表现出良好的抗冲击性;橡胶骨料还能使混凝土动弹性模量和固有频率降低,使声波在混凝土中的传播速度减慢,提高了隔声性能;橡胶材料的导热系数为普通混凝土的5%,故混凝土中加入橡胶粉(粒)后降低了混凝土导热性,提高了隔热功能;橡胶混凝土阻尼性能、温度稳定性、耐磨性、抗收缩性、抗冻融性较普通混凝土都好。上述优良性能使得建设的低噪、耐磨、抗裂、抗老化混凝土路面性能更优,大大提高了混凝土路面使用质量和使用寿命;同时橡胶混凝土作为韧性面层或条形弹性体用于水泥混凝土结构伸缩缝,以及作为修复伸缩缝开裂的材料,都有广泛的应用[6]。

工业废料轻质混凝土是三类轻质混凝土之一,是利用粉煤灰陶粒、自燃煤矸石作骨料,以相对较低标号水泥及粉煤灰、矿渣为胶凝材料配制的特种混凝土,具有密度小、相对强度高、保温与抗冻性能优良等特点,是典型的绿色混凝土材料。工业废料轻质混凝土广泛应用于制作保温墙体、砌块、现浇保温楼面楼板、浇制钢筋轻质混凝土剪力墙。由于密度小质量轻,承载轻质混凝土的梁、柱结构尺寸可相应缩减,从而在节省钢筋水泥等建筑材料的同时也增加了建筑物的使用面积。

另外,用废弃的塑料、聚脂材料制作纤维材料,配制抗裂抗折混凝土,用于井窖盖、闸门、卫生间楼板、水池、楼面等抗裂防渗混凝土构件的浇筑也值得研究。

2 磷渣作混凝土矿物掺合料的试验与实践

宜昌是全国重要磷矿开采与深加工基地,辖区内有多家大中型磷化工企业,每年开采磷矿会产生数量庞大的采矿废渣、数十万吨的尾矿和数十万吨磷渣。上述工业废渣除部分磷渣用作水泥生产矿化剂外,其它大部分均未进行综合利用。

采用磷矿石、硅石和焦炭在电炉内制取黄磷所剩的废渣就是磷渣。生产1 t黄磷会产生3 t磷渣,其成分主要是在1 400~1 600℃高温环境下形成的硅酸钙熔融物。磷渣出炉前温度仍高达1 350~1 400℃,经水淬冷却,即成粒化电炉磷渣,其中玻璃体含量高达80% ~90%。磷渣化学成分主要为:CaO 40% ~50%,SiO225% ~42%,Al2O32.5% ~5%,Fe2O30.2% ~2.5%,MgO 0.5% ~3%,P2O51% ~4%,F 2.5%左右;另有少量假硅灰石、石英、硅酸三钙和硅酸二钙晶体存在。上述化学成分及磷渣的玻璃体特性,使其具备了在水泥凝胶体系中可以参与水化反应的条件,即在混凝土中可以用磷渣替代部分水泥作胶凝材料。

本试验采用的磷渣为宜昌某黄磷生产企业的工业废渣,对比用矿物掺合料为荆门热电厂产二级粉煤灰和武汉盛大材料有限公司产粒化高炉矿渣;水泥为宜都华新公司生产的P.O42.5级水泥,28 d抗压强度为53.5 MPa;粗、细骨料为宜昌某商品混凝土公司生产用机制粗骨料和河砂;外加剂为本所二级单位(宜昌利剑混凝土外加剂技术开发部)生产的YB-1型缓凝高效泵剂,掺量0.8%时减水率≥20%;激发剂NA、NB为宜昌市售普通无机化工材料,易溶无毒。

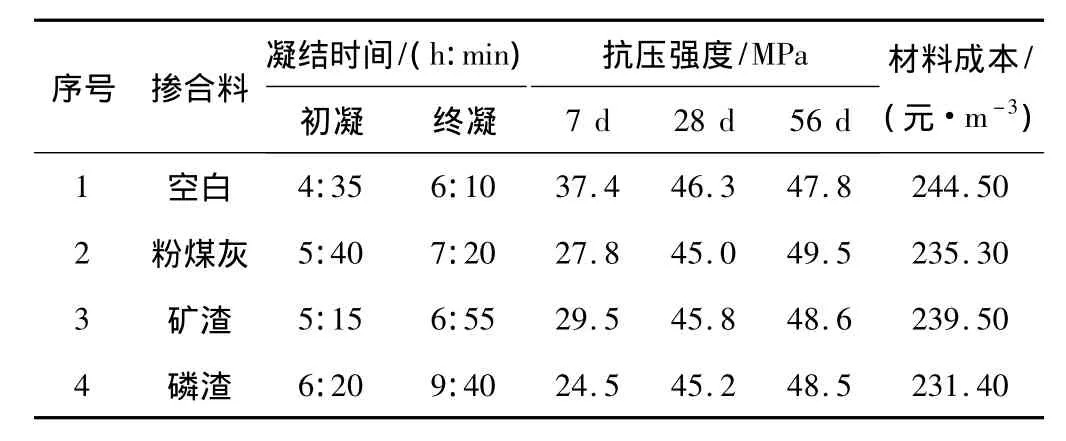

经试配调整后,正式配制的混凝土各项技术经济指标见表1。混凝中YB-1掺量为0.9%,粉煤灰、矿渣和磷渣掺量为20%,激发剂NA、NB用量适当;各项材料成本按宜昌市市面价计[7]。

表1 不同矿物掺合料混凝土性能指标Table 1 Performance index of concrete mixed with mineral admixtures

经多组平行试验验证,掺磷渣的混凝土各项技术指标稳定,满足了宜昌某商品混凝土公司拌制大体积混凝土的要求。自2007年起,每年生产掺磷渣的混凝土2万m3以上,使用磷渣1 600 t/a以上。由于磷渣为宜昌本地生产,与其它矿物掺合料相比运输成本相对较低,具有成本优势。

3 工业固体废料在混凝土中应用的问题

在中国工业固体废料应用到混凝土工程中还处于起步和发展初期阶段,除粉煤灰、矿渣、硅灰等少数品种作掺合料替代部分水泥胶凝材料、部分大块度废石作骨料得到应用外,其它种类的工业固体废料应用得较少;尤其是通过改性、加工使大量不具有活性的工业废渣应用到混凝土工程中的研究做得不够。主要问题有下述几方面:

中国火力发电厂主要集中在北方及南方的大城市周边地区,整顿兼并后的钢铁冶炼企业也只是在少数地区存在,因此,现有在混凝土中应用较为成熟的粉煤灰与矿渣使用上有局限性。例如在鄂西的恩施地区修建沪蓉高速和宜万铁路时,最近也得从300 km以外的荆门热电厂采用汽车购运粉灰,若从武汉汽车购运矿渣,运距则在600 km以上,高昂的运费使二者运达工地后的单价超过了当地水泥价格。

对工业固体废料综合利用特别是在混凝土中的应用认识不足。废渣产出企业、混凝土使用者往往只考虑各自的经济效益和风险因素,固守陈规,不愿主动接受新观念,对固体废料综合利用的可行性、环境效益、社会效益考虑得少。

研究投入不足。工业固体废料综合利用研究与应用水平是考查一个国家文明程度的重要标志,中国是发展中大国,工业固体废料存量及增量大,种类多,分布范围广,如何加以利用、特别是在混凝土中加以应用,有大量研发工作要做。但是由于研究投入不足,许多项目无法深入,成果应用推广受到限制,这种状况亟待改变。

4 结语

中国正处于经济高速发展期,特大、大中型基础建设和普通工民建工程数量庞大,每年需要使用惊人数量的水泥、砂石材料,由此产生的资源消耗量、能源消耗量和大气污染量也是十分巨大的。混凝土行业必须转变传统生产方式,大力发展循环经济,尽可能地使用工业固体废料等二次资源,实现资源、能源的节约和高效利用,走可持续发展道路。

政府应在工业项目可行性研究阶段,即要求业主对项目产生的废料进行综合利用研究,力争实现当前技术经济条件下最大限度地回收利用项目废料,从每一个项目源头建立绿色经济、循环经济和可持续发展的企业发展规划。

应加大各类工业固体废料综合利用研究和推广应用力度,政策到位、研发团队到位、资金到位。要因地制宜就地取材,对各地区不同类型的工业固体废料进行专项综合利用研究。对工业固体废料在混凝土中的应用研究与成果推广更应强力推进,为更多种类的工业废渣得到利用奠定基础,也使各地区在使用工业废渣替代混凝土材料时,无需避近就远,在体现综合利用工业废料环保效益和社会效益的同时,也体现其经济效益。

[1] 张仁瑜,等.绿色建材发展现状及前景[J].建筑科学,2006,22(64).

[2] 朱宏军,等.特种混凝土和新型混凝土[M].北京:化学工业出版社,2004.

[3] 贺爱平.湖北省主要金属尾矿综合利用现状及对策研究[R].宜昌:中南冶金地质研究所,2012.

[4] 蒲心诚,等.高效活性矿物掺料与混凝土的高性能化[J].混凝土,2002(2):3-6.

[5] 周文献,等.赤泥对粉煤灰激发作用的试验研究[J].混凝土,2002(1):37-40.

[6] 孙家瑛,等.橡胶混凝土研制及物理力学性能研究[J].混凝土,2001(10):30-32.

[7] 贺爱平,等.YB-1型缓凝高效泵送剂技术性能优化及产业化[R].宜昌:中南冶金地质研究所,2007.