失效树脂输送不尽的原因分析及措施

戴世峰,江 丹

(1.上海电力股份有限公司吴泾热电厂,上海 200241;2.中国石化高桥分公司,上海 200137)

0 引言

某火力发电厂2台300MW燃煤机组的凝结水精处理系统,分别拥有独立且系统结构一样的高速混床,共用一套体外再生系统,通过输送管道完成从高速混床至再生系统的双向树脂输送。

高速混床在再生过程中,失效树脂是否输送彻底,是影响再生效果的一个重要因素。按照设计,树脂送出率要求超过99.9%。为达到这个要求,将出水水帽设计成双流水帽,在反向进水、进气时可以吹扫底部残留的树脂,从而使树脂输送彻底。但在检查时发现树脂输送不彻底,残留的树脂基本上将底部的出水水帽覆盖。这种现象在对其他相同机组的高速混床检查中也多次发现,说明在树脂输送不尽问题上存在共性。

1 高速混床的结构特点

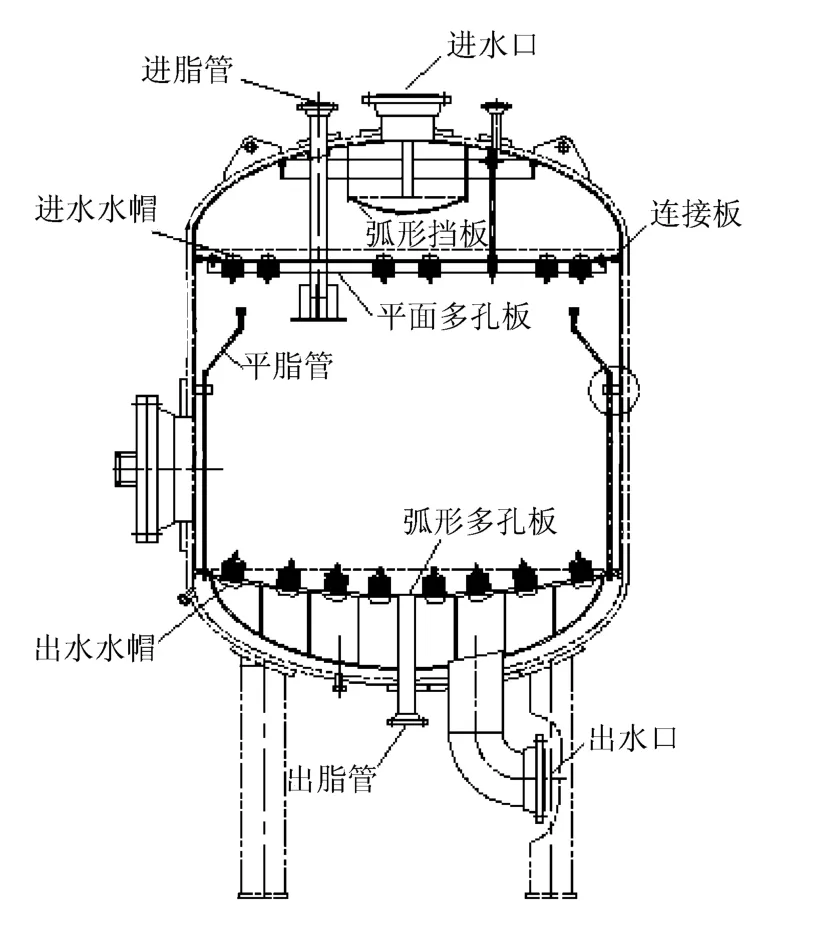

高速混床进水管位于床体顶部中央位置,进脂管偏离中心位置安装。进水装置原先设计成平面多孔板加进水水帽型式,由于在运行中存在局部水流高速冲击引起树脂紊乱的缺陷,已经将平面多孔板加进水水帽形式,改造成辐射支母管形式。高速混床出水管偏离中心位置,主要是为了给位于中心的卸脂管道腾出位置。出水装置采用出水弧形多孔板加出水水帽的型式,出水水帽共计120只,以出脂管为中心同心圆排列,由内至外分布,数量为8只、23只、37只和52只。为了保证出水水帽与出水弧形多孔板之间紧密结合,中间加装了普通橡胶垫片。高速混床结构平面图如图1所示。

高速混床正常运行时,水通过滤元进入水帽后出水,此时浮动阀心位于下方。树脂输送过程中,从底部进水和进气,浮动阀心上浮将双流速水帽通流通道挡住,此时,水和气只能通过水帽导流环之间的微小空隙高速射出,从而对位于高速混床弧形多孔板上方的树脂进行有效搅动。双流速水帽结构如图2所示。

图1 高速混床结构平面图

图2 双流速水帽结构图

2 存在问题分析

2.1 失效树脂输送不尽

利用机组大修机会,在对高速混床的多次检修中发现,树脂输送完后,高速混床内部仍然有许多残留的树脂存在,残留树脂层高度基本上达到水帽滤元的3/4位置,约为45mm。

高速混床内部直径为2.18m,树脂装载高度为1m;弧形底板高度为125mm,弧形半径为4.90m;水帽直径为110mm,整体高度为75mm,数量为120只;残留树脂层高度为45mm。通过计算得到:圆筒体积为3.733m3,弧形体积为0.020m3,水帽体积为0.086m3,树脂体积为3.667m3,残留体积近似为0.168m3,树脂送出率为95.4%,小于要求超过99.9%的设计值。理论计算验证了高速混床存在比较严重的树脂输送不尽问题。

2.2 树脂输送不尽原因分析

2.2.1 树脂输送的运行操作

高速混床树脂失效后,需要将树脂输送至精处理再生系统中进行体外再生操作。树脂输送步骤为:①放水;②松动树脂,底部进气;③气水混送,底部进气、进脂管进水;④气送,底部进气、进脂门关闭。每一步骤的时间长短都可由人工干预,也可多次进行调整与试验,但是效果不是很明显。对程控的顺序进行更改,也可达到调整目的。比如,在第3步、第4步结束后,继续放水将残留的树脂稀释,然后再进行第3步、第4步的操作。经过若干次循环后,估计能够减少树脂残留。但是这种方法,一方面需要对整个程控进行修改,涉及到软件修改的费用以及存在一定风险;另一方面采用这种操作方式,将会浪费大量的二级除盐水。

2.2.2 出水水帽存在缺陷

在高速混床检修中发现树脂输送不尽,且从残留树脂分布来看,存在分布不均匀的现象,由此考虑是不是在气水混送以及气送的过程中进气存在不均匀现象。

在打开人孔门的状况下,由运行人员进行高速混床进气的操作。由于120只水帽在弧形多孔板上是均布的,从现场观察来看,气送是压缩空气对树脂的搅动作用还是很大的。但是从水泡翻腾的情况来看,进气存在明显的不均匀现象,对底部树脂的搅动效果存在差异。

对水帽进行抽样检查,发现导流环采用不锈钢材质,通过焊接与水帽连接,压缩气体就是通过导流环与水帽之间的微小间隙对树脂进行搅动。但从抽样情况来看,导流环与水帽之间的微小间隙大小不等,有的甚至不存在间隙。这可能是当初焊接工艺水平有差异,也可能是不锈钢导流环受热变形造成间隙变化。

2.3 解决树脂输送不尽的措施

为了保证进气均匀,需要确保水帽导流环的间隙。由于原有的水帽导流环已经焊死,不具备改造,所以只能采用新的水帽。新水帽的导流环采用硬质的聚四氟乙烯,表面凹槽间隙通过车床打磨来保证,如图3所示。

由图3可以看出,新水帽的导流环表面发亮的部分为车床打磨的凹槽,导流环的正反面对称布置凹槽,通过控制车削的精度来控制凹槽深度保持一致。将新水帽的导流环与垫圈、滤元等装配好后,导流环上下都均匀分布微小间隙,消除了原先间隙被堵死的缺陷。

从技改后的检修情况来看,树脂残留状况得到极大改善,仅在出脂管口周围残留一小部分树脂。通过对出脂管口检查,发现是基建时高速混床安装焊接工艺存在缺陷,出脂管最高处凸出在弧形多孔板上,导致部分树脂不便送出。由于焊层较厚不便于打磨,鉴于技改后的树脂输送效果有了较大的改善,因此对此瑕疵暂不做改进。

3 结论

1)高速混床再生效果的好坏与树脂是否输送彻底有很大的关系,而采用弧形多孔板加水帽的出水形式,通过压缩空气来协助树脂输送。

2)树脂输送不尽,可以通过调整程控步骤来解决。在气水混送与气送步骤结束后增加进水,然后再次执行水混送和气送步骤,如此多次反复,达到稀释树脂,从而尽可能将树脂送出高速混床。但是,此方法耗费大量二级除盐水、软件更改的费用较大而且存在一定风险。

3)树脂输送不尽的主要原因,是不锈钢导流环焊接工艺造成的,导致导流环的间隙不均匀,影响了进气均匀性。

4)新水帽导流环采用硬质聚四氟乙烯材质,正反面通过车床精确控制凹槽深度,从而保证水帽装配好后导流环各间隙保持一致,保证进气的均匀性。