数控电火花小孔机铣削加工技术应用研究

沈阳黎明航空发动机(集团)有限责任公司 (辽宁 110043) 张文明

1.电火花小孔机加工简介

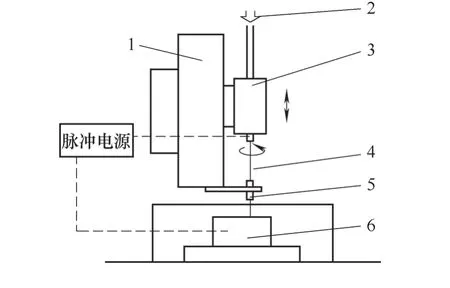

电火花小孔机结构如图1所示。电火花打孔特点是采用空心的管状电极,加工时空心管中通高压去离子水并且做高速旋转运动,利用电极端面对零件进行电蚀加工,主要用于孔径φ0.25~φ3mm、大深径比或薄壁群孔类零件加工。航空零件重点应用于叶片气膜孔及火焰筒、隔热屏的群孔加工。

图1 电火花打孔机简易结构图

2.电火花小孔机铣削模式

电火花小孔机铣削模式是在小孔机上加载多轴联动伺服控制,在数控系统控制下使铜管电极按照设定程序进行轨迹加工的模式。受打孔加工原理的制约,电极损耗过快,在轨迹加工中需要对损耗的电极进行补偿。补偿不精确时加工底面会出现凹凸不平或频繁短路,影响加工效率。小孔机铣削加工方式通常为分层加工。

3.电火花小孔机铣削加工方法

电火花小孔机加工时是以电极端面加损耗为主,所以铣削时通常分层加工。对于电火花分层加工方式常用到的是轨迹分层方式。轨迹分层方式和数控铣削比较相似,可以采用UG等轨迹编程软件生成铣削轨迹进行加工,不同点是需要对电极放电间隙和长度消耗进行预设,电极长度损耗补偿可以在设备里设置,也可以在编程时通过实践经验添加到轨迹中。由于补偿很难精确,实际补偿时会减小补偿量,避免过切,结果导致实际加工不到位。所以当加工量大或需要比较精确尺寸时需要设置一段程序对电极进行实际长度测量,整个过程是非常复杂的,当加工量大、分层较多时程序段也很长。

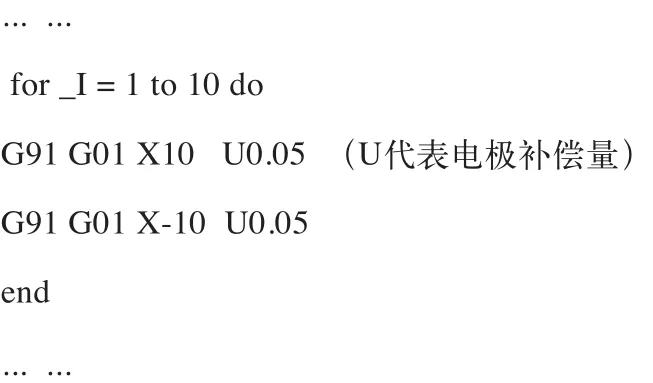

还有一种分层方式可以称之为复制分层方法。复制分层方式就是每一层轨迹都一样,并在每一层对电极进行定量补偿,编程时只需要生成第一层程序,然后利用循环指令(根据设备而定)对第一层进行复制加工,这种方式程序比较简单、直观。例如直线切削10mm槽,可以写成:

复制分层方法比较适合等截面型腔加工,深度控制是由控制电极伸长量来实现的。

4.铣削加工精度控制

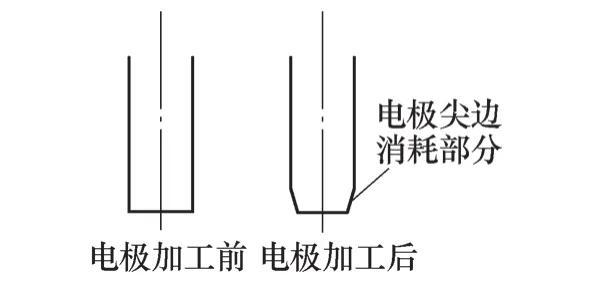

电火花小孔机铣削加工精度控制一方面是通过电火花参数控制,另一方面是电极损耗控制。前者需要经过试验确定电极放电间隙并设置在编程当中。后者主要是电极长度损耗补偿不准确形成的,因此要对电极损耗量进行有效的控制。在加工盲型腔时还需要注意电极加工端尖边消耗情况,如图2所示。解决方案是将层分细,精度要求高时可以小到0.05mm以下分层,这样做的好处是不但减小了电极尖边消耗部分而且加工底面非常平整,在加工通腔出口时电极也不会因为铣削量大、冲液差而降低加工效率。

图2 电极加工前后对比图

5.电火花小孔机铣削在航空零件上的应用

航空产品结构趋于复杂。高温合金等难加工材料零件结构中窄槽、异形槽结构不断增多,对于生产准备更灵活、加工成本低的小孔机来说,铣削功能发挥了很大的作用,在提高加工效率、降低生产成本方面具有一定的优势。

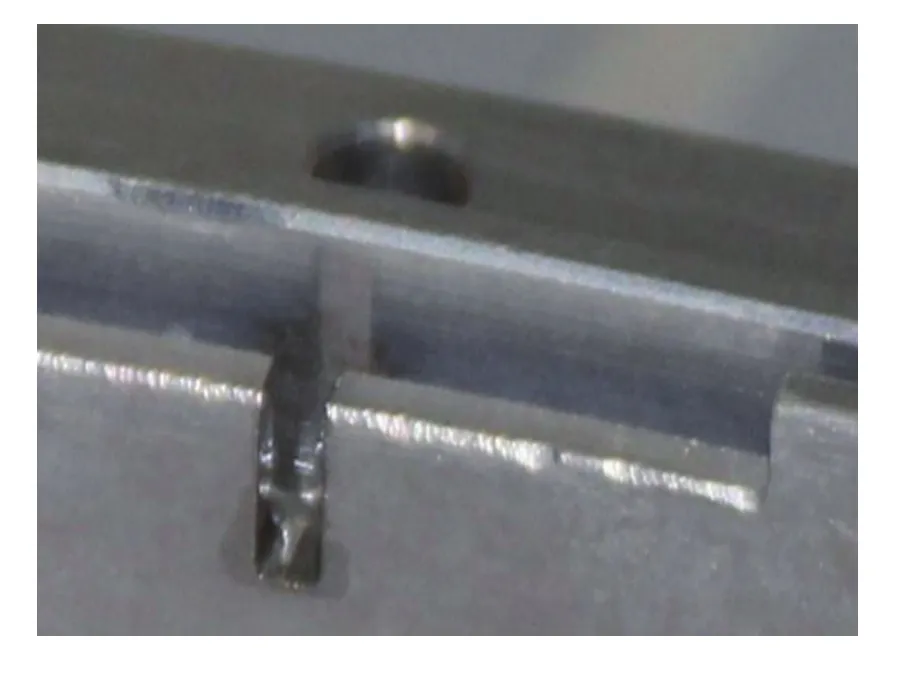

例如叶片簸箕槽、封严槽、机匣件的排气槽、锁丝槽等,特别是型槽、型孔结构在3mm以下的加工效率很高并且生产成本很低。图3为叶片簸箕槽铣削加工,其优点是气膜孔与簸箕槽一起加工完成,有效保证气膜孔与簸箕槽的相对位置。

图3 叶片簸箕槽

又如某零件上的窄槽结构(见图4),槽规格2.5mm×2.3mm,深5.7mm,轮廓公差0.2mm。运用电火花小孔机铣削加工具有的优点是加工效率高、成本低,平均加工时间约6min,消耗φ2.34 mm的铜管电极长度约3mm。

图4 窄槽结构图

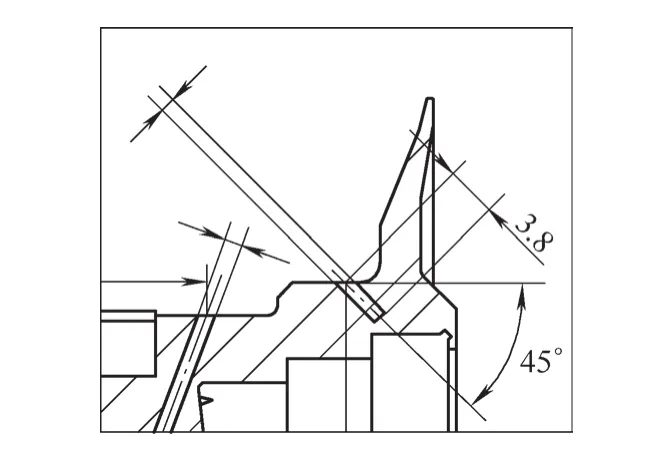

图5 盲孔铣削加工简图

另外,对于机匣件盲孔结构,采用电火花小孔机铣削加工方式可以有效弥补电火花打孔加工精度控制的不足,有效改善盲孔根部质量。