“摆线铣”高速加工在壳体密封槽加工中的应用

中航工业北京长空机械有限责任公司 (102200) 王晓波 魏 勇

壳体的端面密封槽是整个壳体上重要的结构之一,它直接影响密封圈的压缩量,从而关系到整台机器的密封性能,所以,密封槽尺寸精度及表面粗糙度都有非常高的要求;端面密封槽结构狭窄,三面封闭,刀具强度受到结构的限制,在加工过程中的效率比较低,并且容易出现折刀的情况。高效加工出合格的密封槽是本文重点需要解决的问题。

1.端面密封槽加工方法调研

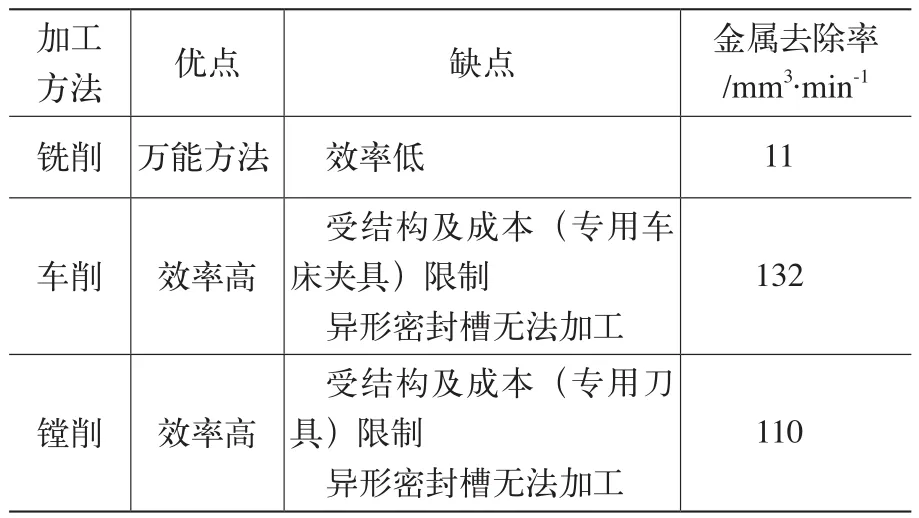

(1)本公司密封槽现行加工方式一览(见表1)。

表 1

在端面密封槽的加工过程中,刀具首次进入密封槽时,就被完全嵌入进去了,刀具在拐角处承受的载荷也将超出刀具承受极限,金属切削率的峰值会导致刀具过早损坏。这迫使机械师减小加工参数,进而导致第1种铣削法生产力的丧失。

本公司的产品性质为多品种,小批量,制作专用夹具和刀具在成本上得不偿失,并且密封槽的形状多为异形槽,车削法、镗削法只能加工回转类的密封槽,所以该方法不能被广泛应用。

经以上分析,现行的3种加工方法均不能达到高效加工的目的,那么我们到底怎样能够高效加工端面密封槽呢?

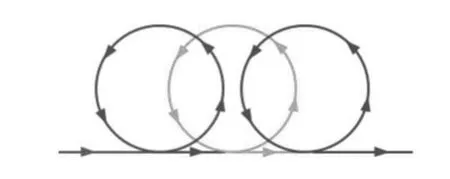

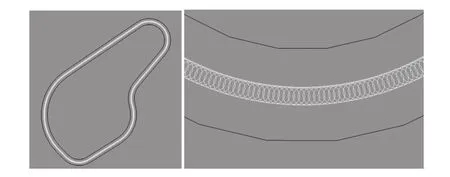

(2)“摆线铣”高速加工概念的提出 “摆线铣”高速加工是刀具采用整切削刃以圆弧方式高速切入/切出的回转走刀模式,有效控制刀具的嵌入量,高效去除狭窄区域的铣削方式,其走刀方式如图1所示。

图1 “摆线铣”的走刀模式

“摆线铣”尤其适合狭窄区域铣削及难加工材料铣削,它不仅具有刀具短接触加工的优势,还具有切屑薄、切削力小、整切削刃加工,刀具寿命长等优点。

综上所述,我们可以尝试下利用“摆线铣”切削模式对密封槽进行粗加工,从而突破表1所述的效率低问题。

2.加工策略的实施

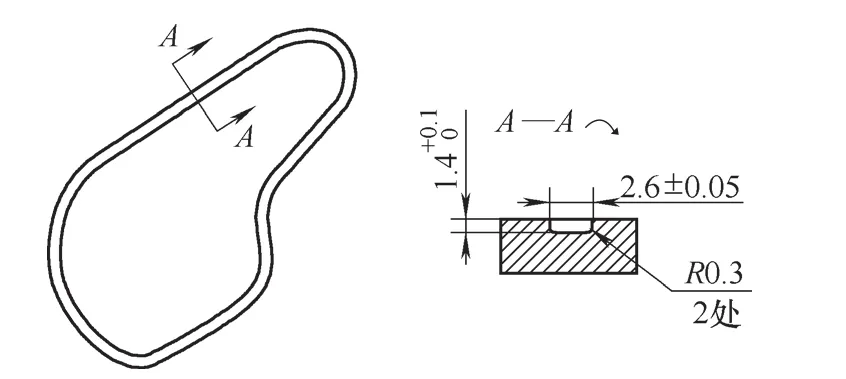

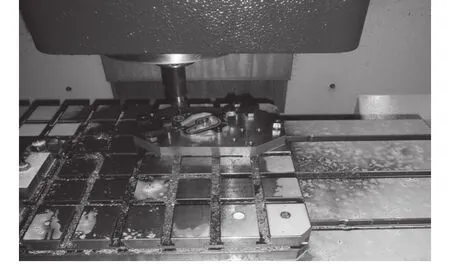

零件端面密封槽的结构与尺寸如图2所示。该零件材料为:1Cr17Ni2 ,抗拉强度:880~1080MPa,使用MAZAK410B立式加工中心进行加工。目前本公司主要的生产瓶颈在于粗加工的铣削方式,刀具(φ2mm立铣刀)螺旋下刀,背吃刀量0.25mm,转速6000r/min,进给速度20mm/min,粗加工完毕需要59min,金属去除率低至11mm3/min。为改善此蜗牛般的加工效率,对该端面密封槽的铣削加工作出调整。

图2 密封槽结构

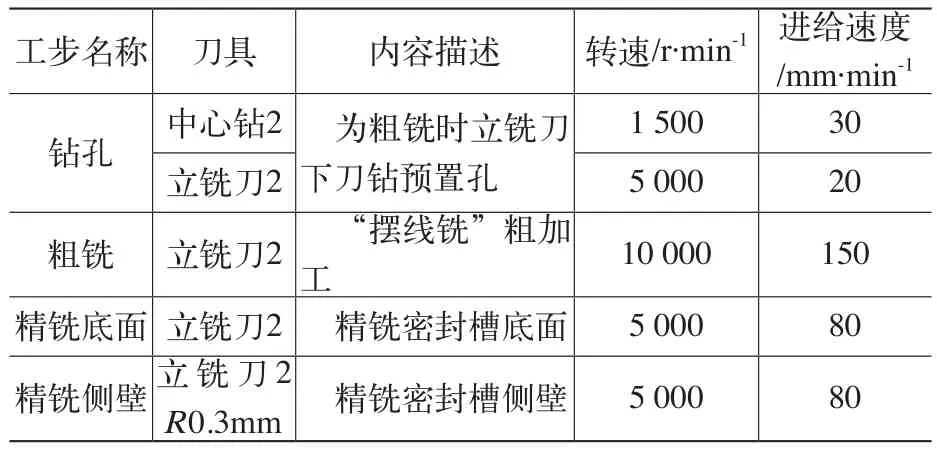

(1)工步划分及加工参数(见表2)。

表2

(2)“摆线铣”在U G软件中的具体设置“摆线铣”的刀路需要计算机辅助编程,这里我们针对UG模块进行介绍。根据“摆线铣”的加工特点,铣刀可以整切削刃加工,所以刀路无须分层,只需要在底部生成即可,这也为提高加工效率奠定了基础。

工法的选择:UG模块中平面铣、型腔铣及面铣削三种工法具有摆线功能,这里我们使用面铣削进行操作。

“摆线铣”参数设置如图3所示。

图3 “摆线铣”参数设置

通过采用“摆线铣”高速加工的粗加工铣削方法进行加工,粗加工的时间缩短至10min,金属去除率达到66mm3/min,提速成功。摆线刀路轨迹如图4所示。

3.结语

“摆线铣”适合用于狭窄区域铣削及难加工材料铣削,如图5所示。

图4 摆线刀路轨迹

图5 “摆线铣”加工实例

“摆线铣”圆弧切入切出,允许应用小容屑槽刀具,提高刀具刚性。

“摆线铣”由于每次的切削量较小,可以支持高线速度和进给。

“摆线铣”可以全切削刃铣削,效率远高于常规加工。

本文中,对高强度合金钢采用了“摆线铣”高速加工的粗加工铣削模式,加工效率提高了500%,是一次非常成功的公司改善案例,不仅为该产品提高了生产效率,也为公司同类产品的密封槽加工提速提供了理论和实践的经验。