热风循环型隧道灭菌烘箱设计研究

王炳刚 于 颖 卢存义

(1.中国药科大学制药装备与自动化教研室,江苏南京210009;2.南京博健科技有限公司,江苏南京210039)

0 引言

在注射剂的生产过程中需使用热风循环型隧道灭菌烘箱(以下简称为隧道灭菌烘箱)对西林瓶、安瓿等玻璃容器进行干燥灭菌,隧道灭菌烘箱是药厂实现无菌生产的关键设备。然而,目前国内生产的隧道灭菌烘箱大多是仿制的,关于隧道灭菌烘箱的相关设计研究较少,对于隧道灭菌烘箱的结构及工作原理了解不透,从而导致设备的设计及运行不合理,增加了制造成本及运行成本。本文通过对一定生产能力的隧道灭菌烘箱进行合理的工艺计算,为设计与合理选型提供基础,也为国内相关产品生产厂家提供一种思路。

1 热风循环型隧道灭菌烘箱的主要工艺参数

1.1 模块化设计

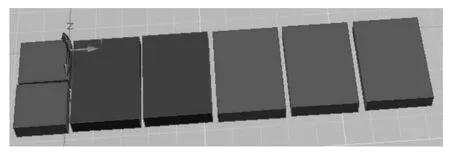

隧道灭菌烘箱采用模块化的设计,均采用标准的过滤器;当改变过滤器的数量和尺寸时,可以随之改变隧道的尺寸,用以调整生产产量。在本例中,以7 mL管制西林瓶为基准,取网带有效宽度W:800 mm。所以,可以选择如图1所示的高效过滤器模块组合。

图1 高效过滤器组合示意图

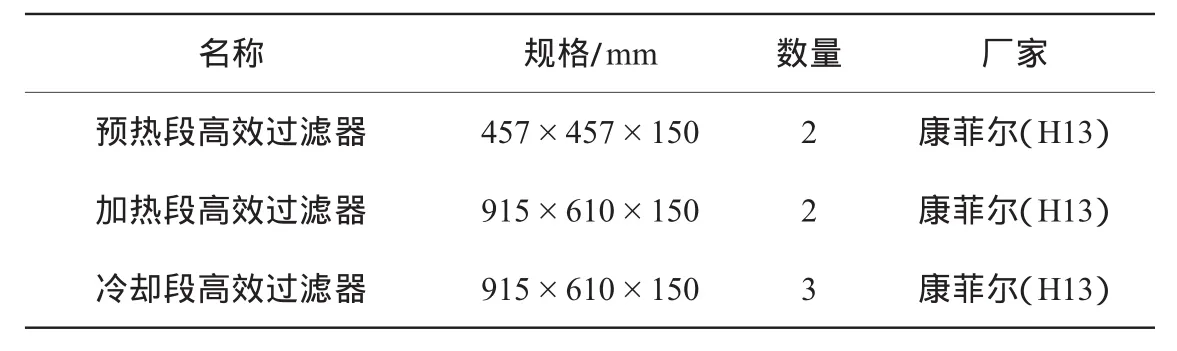

高效过滤器能够阻截空气中的尘埃粒子以保证烘箱内的百级层流,是确保隧道灭菌烘箱无菌生产的关键,所以要选择合适的高效过滤器并适时进行检测及维护以确保安全生产。可以选择国际知名品牌康菲尔所生产的高效过滤器以满足生产需要。所选高效过滤器的具体参数如表1所示。

表1 高效过滤器的具体参数

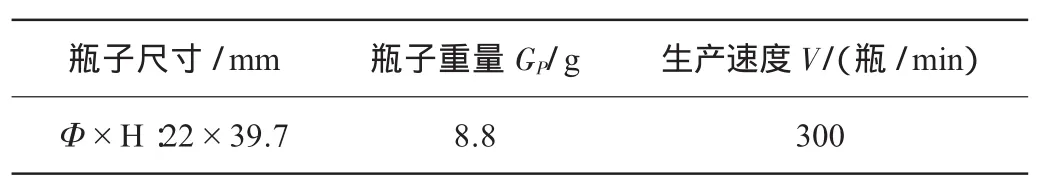

经过以上高效过滤器的选择,可以大致确定烘箱的长度L:4 708 mm,本例旨在设计生产能力为300瓶/min的隧道灭菌烘箱,其相关参数如表2所示。

表2 热风循环型隧道灭菌烘箱的参数

1.2 网带运行速度

宽度W方向上可容纳西林瓶:C1=W/Φ,即:C1=800/22≈36(个)。

长度L方向上可容纳的西林瓶:C2=L/Φ,即:C2=4 708/22=214(个)。

网带上可容纳的西林瓶:Q=C1×(C2/2+1)+(C1-1)×C2/2[1],即:Q=36×(214/2+1)+35×214/2=7 633(个)。

从进瓶到出瓶的时间:T=Q/V,即:T=7 633/300≈25.44 min,VW=L/T=4 708/25.44≈185 mm/min,从而可确定在该设计的隧道灭菌烘箱中,从进瓶到出瓶的时间为25.44 min。网带运行速度为185 mm/min。根据计算确定的网带运行速度可以合理选择网带电机及减速电机。

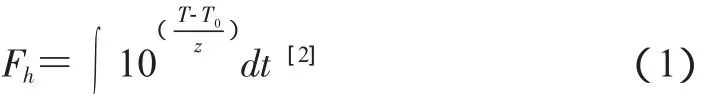

1.3 Fh值与灭菌时间

Fh值为衡量干热灭菌去除内毒素的参数,我国没有具体对该参数的要求。仅在药典中提道:“干热灭菌除内毒素要求250℃≥45 min”,按照公式(1)计算的Fh值为1 365。虽然药典中并没有将这个数值作为规定,但是国内烘箱生产厂家一般以该值作为衡量标准。

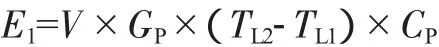

式中T——干热灭菌除热原的实际温度(℃);

T0——标准温度,170℃;

Z——常数,54。

在本例中的灭菌温度设定为300℃,要满足Fh值为1 365,代入式(1)可得:

即只需确保西林瓶在加热段升温至300℃,并维持不少于5.34 min(可取6 min)即能满足灭菌去热原要求。具体需维持多少分钟需在烘箱运行确认时进行验证确定。

2 热量计算

整个隧道灭菌烘箱只有加热管能够产生热量,加热管是隧道灭菌烘箱的关键部位。合理选择加热管不仅能够降低能耗,也能节约制造成本,减小烘箱体积。所以,进行隧道烘箱的热量计算是整个工艺计算的关键。

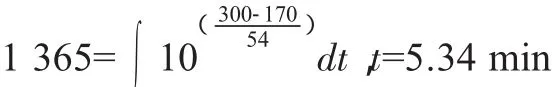

2.1 西林瓶升温所需热量W1[3]

式中V——西林瓶生产速度,18 000瓶/h;

GP——西林瓶重量,8.8 g;

TP1——西林瓶升温前温度,5℃;

TP2——西林瓶升温后温度,300℃;

CP——玻璃的比热,0.98 kJ/(kg·℃)。

可得,W1=18 000×8.8×10-3×(300-25)×0.98≈42 689 kJ/h。

2.2 水分升温所需热量W2

W2=V×GP×η1×(TS2-TS1)×CS+V×GP×η1×ΔH/(18×10-3)+V×GP×η1×CQ×(TS3-TS2)

式中 η1——西林瓶含水率,1.7%;

TS3——水汽排出的温度,160℃;

TS2——水分蒸发温度,100℃;

TS1——水分开始温度,25℃;

CS——水的比热,4.2 kJ/(kg·℃);

ΔH——水的汽化热,40.8 kJ/(kg·℃);

CQ——水汽的比热,1.88 kJ/(kg·℃)。

可得,W2=18 000×8.8×10-3×1.7%×(100-25)×4.2+18 000×8.8×10-3×1.7%×40.8/(18×10-3)+18 000×8.8×10-3×1.7%×1.88×(160-100)≈7 256 kJ/h。

2.3 抽湿排风散失热量W3

式中VS——抽湿风机排风量,300 m3/h;

ρF1——160℃空气的密度,0.815 kg/m3;

CF——160℃空气的比热,1.017 kJ/(kg·℃);

TS3——水汽排出的温度,160℃;

TS1——水分开始温度,25℃。

可得,W3=300×0.815×1.017×(160-25)≈33 569 kJ/h。

2.4 网带升温所需热量W4

式中SP——西林瓶的底面积,0.000 484 m2;

ρW——网带的单位面积密度,17.825 kg/m2;

T1——网带升温前的温度,25℃;

T2——网带升温后的温度,300℃;

CW——网带的比热,0.5 kJ/(kg·℃)。

可得,W4=18 000×0.000 484×17.825×0.5×(300-25)≈21 353 kJ/h。

2.5 散失到环境中的热量W5

依据此生产能力及规格烘箱,散失到环境中的热量为3~5 kW左右,在本例中取4 kW,即W5=4 kW=14 400 kJ/h。

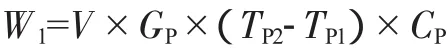

2.6 总热量消耗W总

加热功率:P=W总×(1+η3)/(3 600×η2)

式中 η2——加热管的加热效率,70%;

η3——加热管选取时的预留量,15%。

可得,P=119 267×(1+15%)/(3 600×70%)≈54.43 kW。

加热管是隧道灭菌烘箱的主要耗能来源,是其节能的重要指标。通过以上各项热量去向的累加,得出所需加热管的总功率,再结合相应的烘箱空间及加热管生产厂家提供的参数,最终可以获得满意的加热管设计方案。

3 风量计算

3.1 冷却段冷却风量V冷

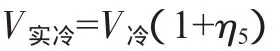

3.1.1 西林瓶冷却需带走的热量E1

式中V——西林瓶生产速度,18 000瓶/h;

GP——西林瓶重量,8.8 g;

TL1——西林瓶冷却后温度,25℃;

TL2——西林瓶最高温度,300℃;

CP——玻璃的比热,0.98 kJ/(kg·℃)。

据此可得,E1=18000×8.8×(300-25)×0.98≈42689kJ/h。

3.1.2 网带冷却需带走的热量E2

式中SP——西林瓶的底面积,0.000 484 m2;

ρW——网带的单位面积密度,17.825 kg/m2;

TL1——网带冷却后温度,25℃;

TL2——网带最高温度,300℃;

CW——网带的比热,0.5 kJ/(kg·℃)。

可 得 ,E2=18 000×0.000 484×17.825×0.5×(300-25)≈21 353 kJ/h。3.1.3 冷却风量V冷

式中 ρF2——常温时空气的密度,1.2 kg/m3;

CF2——常温时空气的比热,1.005 kJ/(kg·℃);

TC1——冷却风开始的温度,20℃;

TC2——冷却风升温后温度,50℃;

η4——冷却效率,50%。

据此可得,V冷=(42 689+21 353)/[1.2×1.005×(50-20)×0.5]≈3 540 m3/h。

式中 η5——预留量,20%。

可得,V实冷=3 540×(1+20%)=4 248 m3/h。

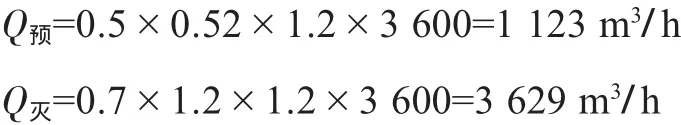

3.2 预热段与灭菌段风量

隧道烘箱中的风量:Q=V×A×(K+1)

式中V——腔体内风速,m/s;

A——箱体内通风面面积,m2;

K——经验常数,一般为10%~20%。

则:

风机是维持隧道灭菌烘箱温度均匀及风压平衡的关键部件。依据以上计算出的各段风量及高效过滤器的阻力即可选择出合理的风机来满足相应的运行要求。

4 结语

模块化设计已成为一种新的趋势,它使得设计更为简捷。通过以上的热量计算,可以知道热量被用于不同部分,每个部分所占的比重各不同。所以,仅仅依靠改变加热段保温材料或保温方式所能达到的节能效果是有限的,必须通过在加热段保温方面、网带方面、抽湿排热方面采取多管齐下的方式才能获得良好的节能效果。设备部件选型是设备合理设计的关键。选型过小不能满足生产要求,选型过大造成制造成本和运行成本增加。合理的工艺计算是合理的工艺选型的基础。因此,在隧道灭菌烘箱的设计中进行合理的工艺计算是非常重要的。

[1]万明伟.层流热风灭菌隧道烘箱的设计与研究[D]:[硕士学位论文].陕西科技大学,2012

[2]国家食品药品监督管理局药品认证管理中心.药品GMP指南[M].北京:中国医药科技出版社,2011

[3]贾建忠.粉针剂西林瓶灭菌设备连续式远红外隧道烘箱设计与开发[D]:[硕士学位论文].天津大学,2003

[4]姚玉英编.化工原理[M].天津:天津大学出版社,2005