发动机汽缸体液压专用夹具设计

李 吉 赖玉活 丁刚强

(①广西工学院机械工程系,广西柳州545006;②柳州市数控机床研究所,广西柳州545007;③柳州五菱汽车工业有限公司,广西柳州545007)

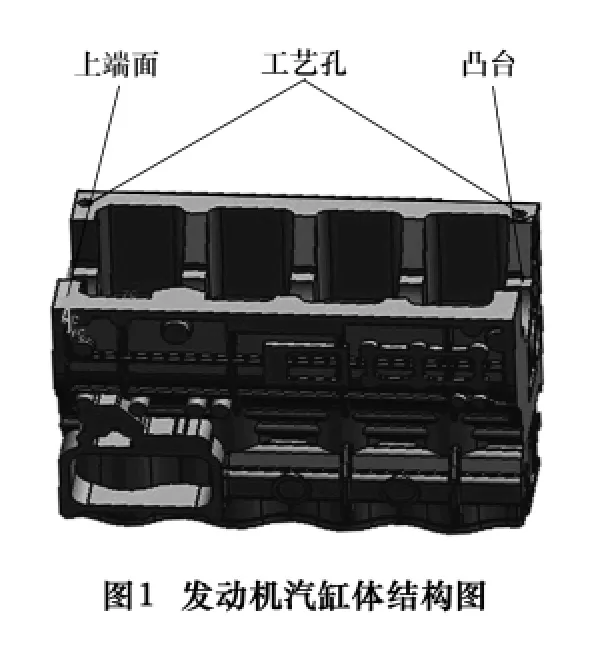

发动机汽缸体一般为70~80 kg,长宽高约为550 mm×285 mm×385 mm,材料为HT200,硬度约为190 HBS,缸体的加工部位主要为凸台的铣削加工,还有较多规格且呈空间分布的钻孔加工。目前,通常在摇臂钻床、铣床上采用人工手动装夹对其分别进行钻孔和铣削加工,加工过程中需要多次装夹,多次换刀,加工效率低,劳动强度大,夹紧力大小难以精确地控制,定位准确性和稳定性都比较差。为了减少多次换刀而带来的人为误差,避免多次装夹引起的定位误差,通过对缸体的结构特点及加工工艺进行分析,设计了一种可在加工中心通过一次装夹,对发动机汽缸体进行铣削、钻孔加工的液压专用夹具。加工过程中,统一以缸体上表面及其上两工艺孔实现对缸体的“一面两孔”定位。在进行铣削、钻孔工序前,缸体上表面已经精铣,工艺孔也已精加工。发动机汽缸体结构如图1所示。

1 夹具的设计

1.1 夹具的结构组成

(1)定位装置

该夹具采用“一面两孔”组合定位方案,以夹具体上的4个支撑板及2个定位销,在夹具体上对汽缸体工件实现一面两销定位,从而把工件的6个自由度全面限制。另外,为了使定位销顺利进入定位孔,在工件推入夹具时,由左右两个限位条及夹具后盖板上的两后定位块来实现工件的初定位。

(2)夹紧装置

考虑工件的装夹情况,该夹具的动力源采用双液压缸装置,在相应的液压系统中设有分流集流阀及液控单向阀,实现工件上升、下降同步及压紧工件后,液压缸停止工作后的自锁。增力装置为一增力比为2∶1的杠杆,杠杆联接两拉杆作为中间传力机构,改变液压作用力的大小和方向。传力机构中,两拉杆组成万向节,可使托板实现前后左右一定范围的浮动,结合定位销下端的锥度自定位,可使工件在放置位置偏差不大的情况下,定位销能够顺利进入定位孔,实现工件的自我找正、自定位。

(3)报警辅助装置

该夹具报警装置是由监控定位准确性和加工精度的两部分组成,弹簧销与两传感器两者结合使用,实现机械、电器双重监控,弹簧销结构如图2所示。定位准确性指:工件在定位过程中,弹簧销是否顺利进入工件上表面两工艺孔,完成工件的“一面两孔定位”。弹簧销配合一传感器,当定位销无法进入定位孔,定位销受到压紧力作用沿导套向上运动,露出端盖一部分,被传感器感应,继而传递给数控加工系统,实现报警;加工精度监控是指:当压紧力偏小,工件在切削力、自重作用下,相对夹具体产生移动、振动,或缸体上表面没有紧密贴合上定位块时,信号传递给数控加工系统,实现报警,既而防止加工废品产生。

1.2 夹具的工作原理

如图3所示,发动机汽缸体液压专用夹具结构包括夹具体2及设置于夹具体上的动力装置(液压缸3),传动装置(杠杆 4、拉杆 5、6),报警装置等组成。工件沿滚轮导轨20手动推入夹具体2,直至工件后表面接触设置于夹具体后盖板18上的后定位块19,完成工件推入后前后位置的初定位;工件左右位置的初定位通过设置于夹具体左右表面的限位螺栓11连接限位块12来实现。限位块12前段设有15°斜度,方便工件更容易推入夹具体。这里,限位块的位置可以通过松紧螺母来调节。采用双液压缸夹紧机构,液压缸3作为动力元件,提供所需动力于杠杆4,杠杆通过杠杆座21固定于夹具体上,传递动力于拉杆5、6,拉杆6拉动托板8沿四根导柱9向上运动,直至设置于夹具体上的弹簧销17顺利进入工件上表面的两个工艺孔,工件上表面接触上定位块16后,完成“一面两孔定位”,液压缸开始加压、夹紧工件,实现对工件的定位与夹紧。

1.3 液压系统的设计

图4所示为液压系统图。当工件推入夹具体初定位完成后,启动电源,变量泵4工作,液压油从油箱1经过吸油过滤器15进入回路中,电磁换向阀8通电,压力油经过换向阀进入液压缸11的无杆腔,推动工件上升,直至将工件压紧,当工件夹紧后即压力达到所需压力时电接点压力表6发讯,YV1磁铁断电,工件完成装夹进行加工;工件加工完毕后,电磁换向阀断电,压力油经换向阀进入液压缸的有杆腔,活塞杆回收,松开并放下工件。

进油快慢直接决定夹具夹紧与松开工件的快慢,回路中串联节流阀7实现进油快慢的控制;当意外停电时,单向阀5起到稳压保护的作用,防止工件突然下落,造成意外事故;回路中串联液控单向阀9,当工件定位完成,液压系统停止工作时,实现自锁,保证工件处于加工位置;分流集流阀10起到使两个液压缸动作同步的作用,确保工件上升定位过程中的平稳性。

2 结语

为了减少多次换刀而带来的人为误差,避免多次装夹引起的定位误差,研究设计了一种可在加工中心通过一次装夹,完成对发动机汽缸体的铣削、钻孔加工的液压专用夹具。实践证明:该夹具结构简单、装夹可靠,既保证了加工质量,满足了生产需要,也大大缩短了加工周期,降低了劳动强度,在生产加工中有很强的实用价值。

[1]成大先.机械设计手册[M].北京:化工工业出版社,2008.

[2]陈明.机械制造工艺学[M].北京:机械工业出版社,2005.

[3]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[4]林文焕,陈本通.机床夹具设计[M].北京:国防工业出版社,1987.

[5]黄观尧,刘宝河.机械制造工艺基础[M].天津:天津大学出版社,1999.

[6]濮良贵,纪名刚.机械设计[M].8版.北京:高等教育出版社,2006.

[7]吴拓.现代机床夹具设计[M].北京:化工工业出版社,2009.

[8]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,1996.

[9]吴小邦.机床夹具结构设计及方案构思原则[J].制造技术与机床,2012(6):138-142.