关于三菱交流伺服主轴电动机飞车故障的维修

皮益雄 黄小华 王芳成

(宜昌经纬纺机有限公司,湖北宜昌 443001)

笔者公司有一台LGMazak公司生产的数控车,其型号为 QT-200,系统为日本 MAZATROL FUSION M640系统,CNC控制器、伺服驱动器、伺服电动机都是三菱生产。此机床经常出现主轴电动机飞车报警,即机床主轴不受控。其故障现象是:机床在开机工作30 min左右后,出现主轴速度时快时慢,主轴电动机也抖动厉害,主轴负载表也显示负载很高。同时,系统出现021报警,主轴伺服驱动器LED显示23报警号。查机床手册,其报警号的解释为:主轴速度误差过大,即在规定的时间内,指令速度和电动机速度误差值持续超过规定值。

通过对报警号分析,可能是主轴电动机速度反馈出现故障。为排除是否是机械故障,手动盘主轴皮带,发现主轴与电动机转动很轻松,没有出现异响,并且主轴轴承也运行良好。可以排除机械引起的故障。为确认故障原因,决定修改机床主轴参数SP038。打开主轴参数,将参数SP038由0000改为8000,即开启开环控制。电动机进行开环控制,启动主轴时要注意:主轴在开环控制下时,主轴速度不要增大或减少过快,否则容易出现事故。修改参数后关机再开机,慢慢提高或降低主轴速度时,机床运行1 h以上,由此确定,故障出现在反馈电路上。

此台数控车主轴与电动机是通过V型皮带相连,所以主轴有两个编码,一个是安装在电动机尾端,叫PLG,用于检测电动机实际转速;另一个安装在主轴机械侧,叫“同期编码器”,用于准确获得主轴的实际位置、转速,对主轴进行定位和攻丝。笔者将“同期编码器”与另一台同型号、运行正常的数控车的编码器进行交换,开机还是出现以上故障。所以,可以排除是“同期编码器”故障。

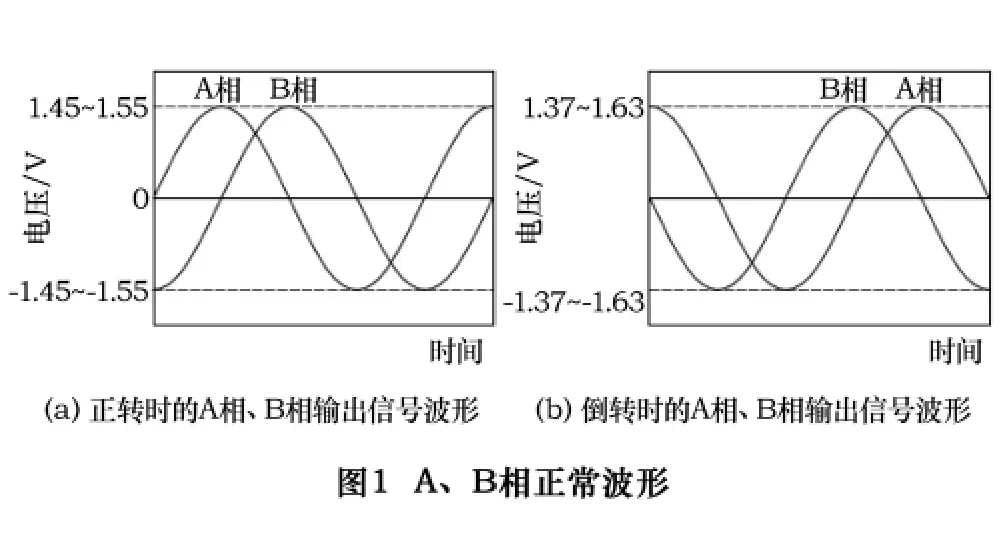

PLG是由磁传感器通过检测安装在电动机尾端的检测齿轮产生A相、B相信号,再由信号放大电路将信号放大,传送到伺服驱动器,形成闭环控制。A相、B相信号波形相差90°,当电动机正转时,A相超前B相90°;当电动机反转时,B相超前A相90°。如图1所示,检测齿轮安装精度要求齿轮径向跳动小于0.02 mm,采用热压配合,安装、固定齿轮。

因此分析故障可能出现在PLG上,用示波器观察PLG的A相、B相与G之间的波形,发现机床在正常工作时,A相、B相波形都是稳定的正弦波;当A相、B相波形的频率变得不稳定时,机床出现故障,说明PLG有问题。通过对A相、B相波形分析,发现波形相位很稳定,说明驱动器到PLG电压很稳定。将PLG的PCB电路板更换后,开机试验一会儿,故障还是没有排除。由于PLG是通过一个磁传感器将信号传到PCB电路板,信号再通过PCB电路板处理后传到伺服驱动器。我们把磁传感器探头拆下,发现磁传感器探头表面有些磨损,这就可能导致传感器发出错误的信号。考虑到PLG在出厂前已由厂家调整好的,所以直接换一个磁传感器探头,再用示波器观察A相和B相波形,主轴在旋转时,A相和B相波形很稳定,持续观察1 h以上,主轴再也没有出现以上故障。

在安装磁传感器时一定要做到以下几点:

(1)由于传感器是精密元件,所以在安装时要注意传感器的检测面不能受过大外力,检测面和检测齿轮上不要附着异物。

(2)安装座固定好之后,确认传感器检测面与检测齿轮外圈之间的间隙是否在0.15±0.01 mm的范围内,如超出范围则须调整。

(3)间隙调整完成后,在螺丝上涂抹螺丝胶,然后拧紧,固定传感器。

公司小巨人数控车的主轴电动机由于没有C轴功能,也不需要像加工中心那样在换刀时主轴进行定向。所以主轴电动机上的PLG没有Z相。Z相主要是检测电动机的一转脉冲。在机床C轴和主轴定向出现问题时,也可以采用以上方法判断故障。