基于网孔结构非织造布的弹性回复性能

张寅江,徐小萍,靳向煜,张志奋

(东华大学产业用纺织品教育部工程研究中心,上海 201620)

高压水针射流对纤网进行连续喷射,经多重反复冲击和反射水流作用,纤维间、纤维束间相互穿插缠结,在抽吸力的共同作用下,纤维与纤维的交接处逐渐缠绕收紧成结,结中的纤维构成类似三维包覆网结构[1-3]。

通过改变纤网结构改善非织造布弹性的方法可生产网孔结构弹性非织造布。水刺非织造布以纤维作为基本集合体,通过水针机械作用使网孔周围的纤维发生位移、穿插、相互缠结和抱合形成具有一定弹性的稳定纤网结构。由于纤维与纤维的水刺缠结加固是在非积极握持状态下进行的,纤网内的纤维易滑动位移,具有良好的转动自由度,受力拉伸时缠结区中纤维具有良好的伸长和压缩变形能力,故可通过网孔结构实现水刺布的弹性回复性能。

本文通过分析非织造布纤网结构的力学性能,为改善非织布的弹性回复性能提供理论参考。

1 受力状态下纤维与纤维的结构形态

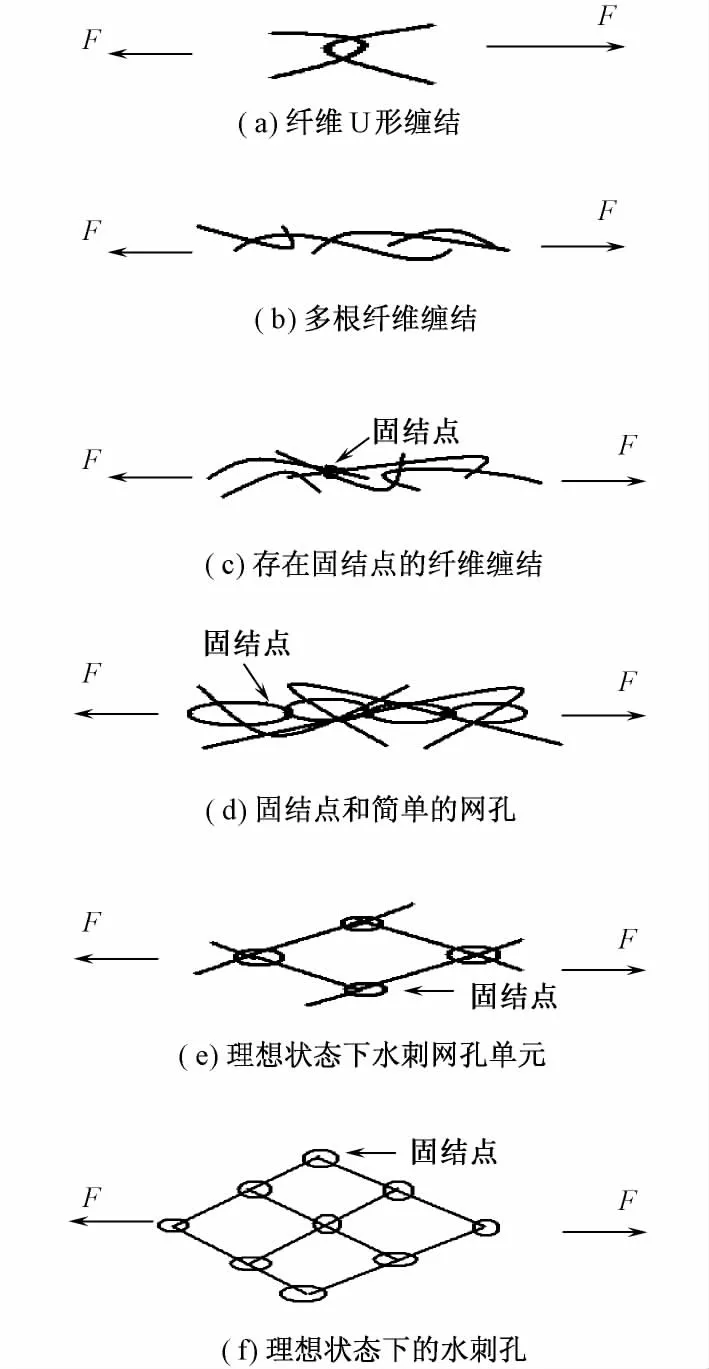

由于高压水针连续冲击加上反射无规律水流作用,水针穿过纤网形成孔洞,其周围纤维形成穿插、位移、缠结抱合的机械缠结,纤网得到机械加固。水刺非织造布在受到外力作用时,纤网内纤维易伸直,但纤维形变趋势又受到周围纤维阻碍形成径向压力,若纤维集合体能产生足够的力来握持这根纤维,则这根纤维由于运动易产生自锁现象,所受外力越大握持力也就越大[4-5]。由于讨论的纤网中纤维长度为38 mm,故本文以该长度为基础,建立拉伸过程中水刺非织造布纤网中纤维受力时的几种典型缠结结构形态,图1示出纤维间6种缠结结构形态。

图1 纤维间6种缠结结构形态Fig.1 Six ways of entanglement structure morphologies between fibers.(a)U shaped entanglement of fibers;(b)Entanglement between multiple fibers;(c)Consolidation points exist in fibers entanglement;(d)Consolidation points and simple mesh;(e)Spunlaced mesh unitunderidealcondition;(f)Spunlaced mesh under ideal condition

图1 (a)示出纤维间普遍的U形缠结,在拉伸力的作用下,纤维克服纤维间摩擦阻力,从该缠结中抽出;图1(b)示出多根纤维与纤维简单的缠结[6],在受力拉伸作用下发生纤维的伸直,然后滑移;图1(c)中纤维间存在少量固结点,作用力在纤维本身弹性范围内可回复,当拉伸作用超过固结点所能承受的范围,该结构易破坏,在固结点大部分纤维发生不可回复的滑移;图1(d)中有纤网在水针作用下形成的固结点和简单的网孔,在适当拉伸力作用下,网孔发生形变,卸去力的作用后,随着网孔纤维形变回复,纤网表现出弹性;图1(e)、(f)示出理想状况下水刺网孔的结构形态,固结点间由许多U形缠结纤维形成。水刺非织造布中每层纤网都存在着上述类似的结构,层与层之间同样由这些结构缠结构成。未受水刺冲击的纤网,受拉伸时几乎无回复性能,而经水针直接冲击和反射水流作用后,大量纤维与纤维U形缠结形成孔状结构,理想状态下形成有规律的以4个顶点为固结点的网孔类似结构形态。在受力拉伸状态下,网孔可以发生形变与其周围纤维缠结形成内抱合来抵抗纤网受力,同时纤维自身的弹性也可承担一定的拉伸,卸去外力后,通过网孔形变的回复和纤维自身的弹性实现纤网回复,故可通过水刺网孔形变和纤维本身弹性来影响水刺非织造布的弹性回复性能。

2 非织造布中纤维“U”形缠结分析

Mao等[7-8]用电镜观察2种水刺聚酯非织造布,发现面密度为75g/m2的薄型非织造布在射流作用下纤维都弯曲成 U形。有人利用 X-ray tomography对水刺非织造布中纤维进行三维重构,对示踪纤维运动轨迹进行分析发现,纤维弯曲缠结类似 U形,可以认为纤维相互间缠结类似U 形[9-10]。

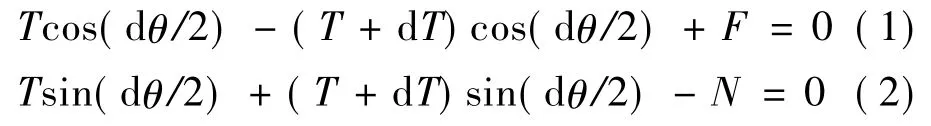

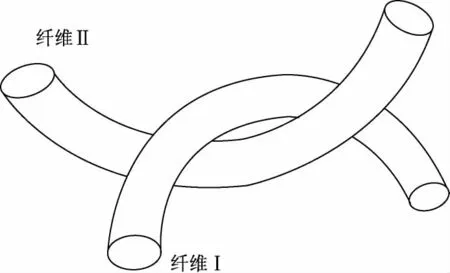

水刺非织造布中纤维与纤维主要以缠结的方式结合在一起[6]形成稳定的纤网层,在受到外力拉伸时的失效方式主要是纤维间机械缠结的脱开,符合欧拉公式[11]T1=T0eμθ。假设受拉伸时纤维Ⅰ从纤维Ⅱ上滑脱,纤维间缠结模型见图2。非织造布受拉伸时,受拉伸力模型见图3。

图3 中,在纤维Ⅱ上纤维I包覆弧长为AD,θ为∠AOD,T1为切点A处纤维所受的力;T0为纤维I开始滑动时的外在拉力,弧AD上任意一点为B,微元弧BC所对应的圆心角为dθ。BC开始移动的瞬间,所受外力包括外在拉伸Td,B点处纤维受力T,BC段受到的摩擦力为dT。当微元弧BC在刚开始运动的瞬间,达到受力平衡,纤维Ⅰ与缠结的纤维Ⅱ滑动的瞬间摩擦力为F,纤维之间的静摩擦因数设为μ,即有:

图2 水刺非织造布中纤维缠结模型Fig.2 Entanglement model of spunlace nonwoven

图3 受到外力作用纤维之间的力学模型Fig.3 Fiber mechanical model by external force

由式(1)、(2)解得:

又因为F=μN,代入式(3)得dT/T=μdθ对其积分可解得

式中:T1为纤维I开始滑动时所需外在拉力;T0为纤维I的原受力;θ为纤维缠结时包覆角度(弧度);e为常数。

从式(2)~(4)中可看出,拉伸使纤维与纤维滑移机械缠结失效与机件两侧纱线输入与输出张力关系相同,故纤维能从缠结结构中抽拔的力与μ和θ有关,二者的值越大,在相同水刺压力条件下,纤维被拉拔出来的力就越大。庞连顺[12]通过对几种水刺涤纶织物的力学分析得出类似的结论:纤维摩擦因数越大,缠结点强度也越大,即缠结点强度越高,纤维缠结越紧密,这种牢固缠结使网孔周边纤维易处于缠结稳定状态,在非织造布受力拉伸时,只是缠结纤维的伸直,很少有纤维间滑移现象出现,去掉外力非织造布易回复到原来状态,故可通过提高纤维间的摩擦因数和包覆角来提高纤网的回弹性。

3 网孔的力学模型构建和分析

3.1 网孔中的纤维

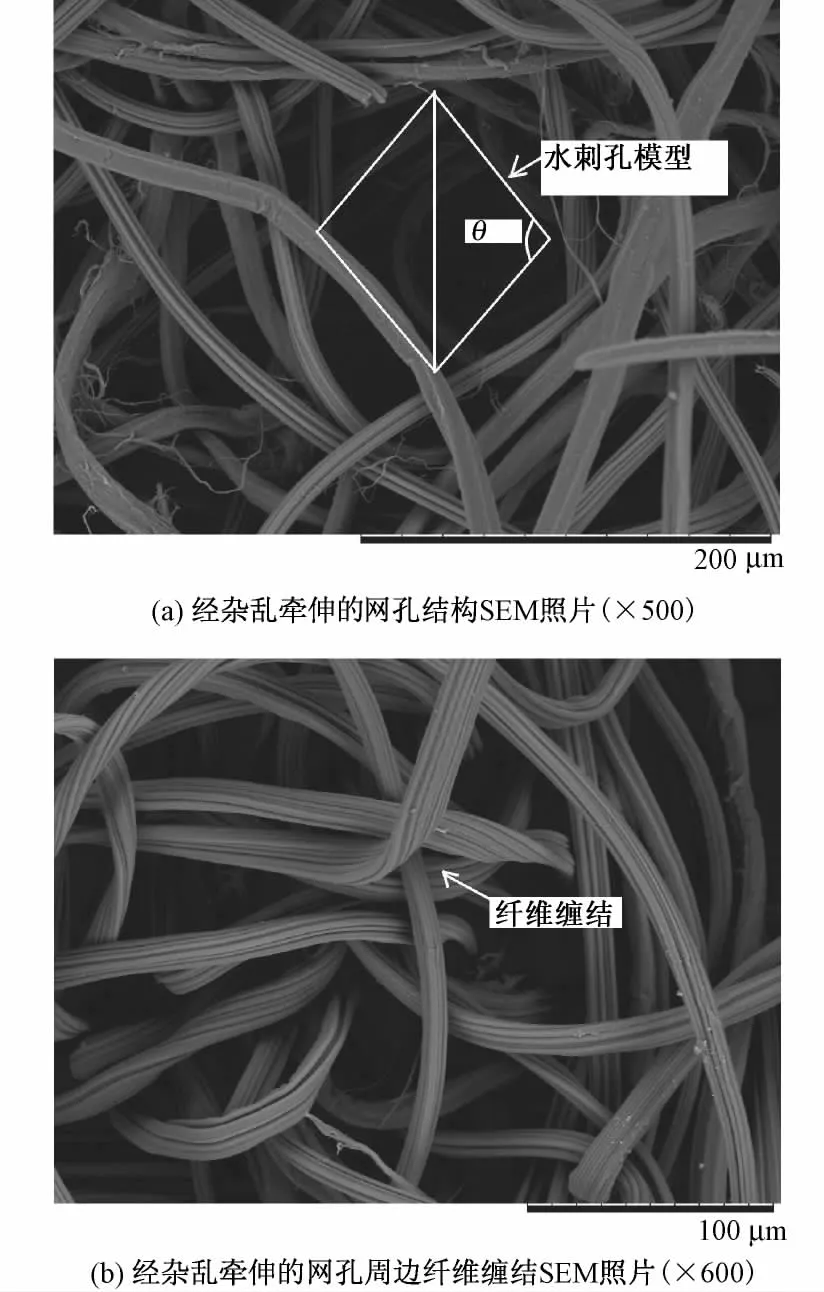

在水刺非织造生产过程中,梳理后的纤维各向异性明显,后多以交叉铺网的方式进行铺网,故本文以此形式进行分析。交叉铺网的横向排列纤维量多,横向缠结纤维数高,从而在拉伸时,其横向的有效纤维量更大,水刺加固后纤维缠结会更多[1,13]。为减少其纵横向的差异,在其后进行杂乱牵伸,使纤网中原来呈横向排列的部分纤维向纵向移动,增加纤网的各向同性。图4(a)为甲壳素/粘胶水刺布网孔的SEM照片。可以看到明显的水刺孔,以模拟理想的菱形结构进行建模,可以分析非织造布纵横向的弹性回复性能。图4(b)为网孔周围纤维因水针作用导致明显缠结的SEM照片。

图4 经杂乱牵伸网孔结构和其周边缠结纤维SEM照片Fig.4 SEM images of mesh structure(a)and entanglement fiber around mesh(b)after random drafting

3.2 纤网中网孔模型的弹性性能

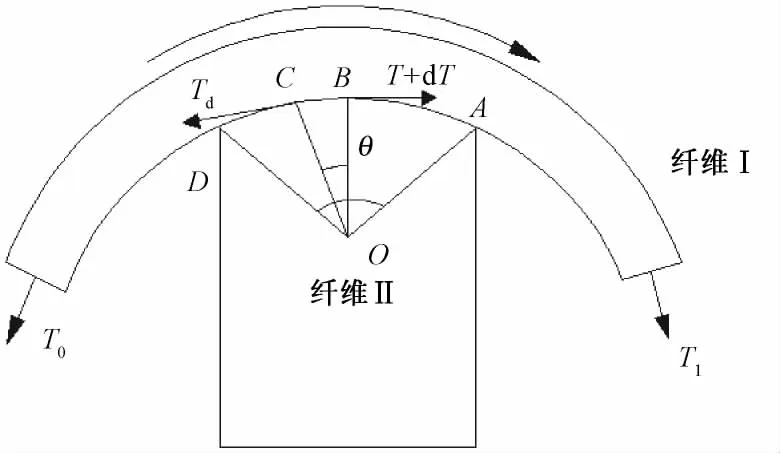

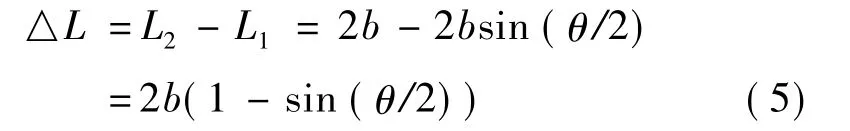

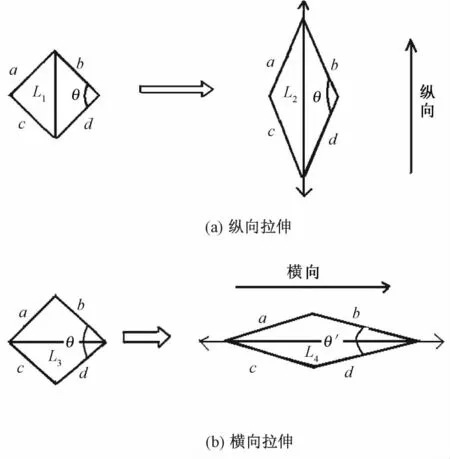

根据纤维在交叉铺网方式下的排列结构形态,建立非织造布水刺孔的理想结构模型[4]。设网孔模型为一种菱形结构,缠结纤维集合体b和缠结纤维集合体d之间的夹角为θ,菱形的4个顶点为固结点,a=b=c=d,a平行 d,c平行 b。图5(a)示出网孔松弛状态及经纵向拉伸的模型。纤网纵向拉伸达到结构发生形变(图5(a)中b和d之间夹角θ'为180°),网孔在纵向上形变量为

图5 纵横向拉伸模型Fig.5 Longitudinal tensile model(a)and transverse tensile model(b)

图5 (b)示出网孔松弛状态及经横向拉伸的模型。纤网横向拉伸达到结构发生形变(图5(b)中b和d成一直线夹角θ'为0°),此时网孔在横向上形变量为

θ∈(0,π/2)时,在横向上有较多的纤维排列,在此范围内 cos(θ/2)-sin(θ/2) >0,则△L> △L',这种菱形结构的纤网孔被拉伸到结构变形的极限位置时,假设形变可回复,纵向的形变量大于横向的形变量,纤网在纵向有较好的拉伸回弹性;同理 θ∈(π/2,π)时,则△L<△L',网孔在横向有较好的拉伸回弹性。采用交叉铺网机铺叠的纤网,纤维在纤网中呈横向排列,θ为铺网角位于(0,π/2),但经杂乱牵伸后横向排列的部分纤维朝纵向移动,θ角明显变大。经水刺缠结加固更为复杂,大多数情况下纤维纵向排列数量多于横向。

故当纤维纵向排列数量多于横向情况时类似[θ∈(π/2,π)],纤网横向拉伸时纤维开始从缠结点发生回复性滑移,当拉伸在一定范围内,纤网中的纤维结构和纤维自身影响纤网拉伸回弹性,但前者趋于主导作用;一旦拉伸超过纤维结构形变极限,纤维就会在固结点发生不可回复的移动以及少量纤维断裂。而在纵向上,拉伸开始时由少量的纤维缠结点伸直滑移,之后大部分拉伸负荷由纤维与纤维大面积摩擦所承担,纤维本身性能影响纤网的拉伸回弹性;且纤网孔结构由纤维的机械缠结所形成,其变形引起纤网回弹性往往优于缠结的纤维本身。在纤维纵向排列数量多于横向情况下,从实际分析也同样证明了纤网横向弹性回复性优于纵向,故可从纤维排列结构来改善非织造布的回复性。

4 结语

1)经过高压水射流连续喷射和反射水流作用,纤网易形成水刺孔洞,孔周围纤维发生缠结固结,严重的产生锁结构。对水刺非织造布纤维与纤维6种缠结形态的分析发现,网孔可发生形变和其周围纤维缠结形成内抱合来抵抗纤网受力,可通过水刺孔形变和纤维本身弹性来实现水刺布的弹性回复性能。

2)采用力学模型对纤维间最常见的U形缠结方式进行理论分析得出,在受到外力拉伸时的失效方式主要是纤维间机械缠结的脱开,符合欧拉公式。

3)通过对水刺网孔进行数学建模分析,认为可从纤维排列来改善非织造布纵横向的弹性性能。

[1]康卫民,任强,程博文.提高水刺非织造布横向断裂强力的研究[J].非织造布,2004(4):13-19.KANG Weiming,REN Qiang,CHENG Bowen.Study of improvement on the cross direction tensile of spunlaced nonwovens[J].Nonwovens,2004(4):13-19.

[2]郭永德,尹宝林,陈哲.浅谈水刺原理,分析喷水板的选择[J].非织造布,2000(2):19-21.GUO Yongde,YIN Baolin,CHEN Zhe.Discussion on the principle of spunlaced,selecting the water spraying plate[J].Nonwoven,2000(2):19-21.

[3]曹银玲.网眼水刺非织造布伸缩性的研究及涂层后的性能分析[D].上海:东华大学,2005.CAO Yinling.Study on elasticity of aperture spunlanced nonwovens and the analysis of their coated products'properties[D].Shanghai:Donghua University,2005.

[4]柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2004:115-141.KE Qinfei,JIN Xiangyu.Nonwovens[M].Shanghai:Donghua University Press,2004:115-141.

[5]郭秉臣.非织造材料与工程学[M].北京:中国纺织出版社,2010:7.GUO Bingchen.Nonwoven Materials and Engineering[M].Beijing: China Textile & Apparel Press,2010:7.

[6]XIANG P,KUZNETSOV A V.Simulation of shape dynamics of a long flexible fiber in a turbulent flow in the hydroentanglement process[J].International Communications in Heat and Mass Transfer,2008,13:529-534.

[7]MAO N,RUSSELL S J.A framework for determining the bonding intensity in hydroentangled nonwoven fabircs[J].Composites Science and Technology,2006,66:80-91.

[8]MAO N,RUSELL S J.Erratum to″A framework for determining the bonding intensity in hydroentangled nonwoven fabircs″[J].Composites Science and Technology,2007,67:2219.

[9]祝晶晶.高亲水涤纶水刺布性能与纤维缠结机理的研究[D].上海:东华大学,2012.ZHU Jingjing.A study on the performance of the hydrophilic polyester spunlanced nonwovens and the entanglement mechanism of fibers during the hydroentanglingprocess[D].Shanghai: Donghua University,2012.

[10]HONG W,LIANSHUN P,XIANGYU J,et al.The influences of hydrophilic finishing of PET fibers on the properties of hydroentangled nonwoven fabrics[J].Journal of Engineered Fibers and Fabrics,2010,5(4):26-32.

[11]龙海如.针织学[M].北京:中国纺织出版社,2008:29-30.LONG Hairu.Knitting[M].Beijing:China Textile &Apparel Press,2008:29-30.

[12]庞连顺.亲水涤纶水刺工艺和产品性能的研究[D].上海:东华大学,2010.PANG Lianshun.Research on theprocessingand properties of spunlaced nonwovens with hydrophilic PET fibers[D].Shanghai:Donghua University,2010.

[13]杨学勇,任强,陈凯.水刺非织造布产品质量的影响因素分析[J].福建轻纺,2010(7):36-38.YANG Xueyong,REN Qiang,CHEN Kai.Analysis of factors affecting the quality of spunlace nonwovens products[J].Fujian Textile,2010(7):36-38.