基于华中8型系统数控转台的安装与调试

牛志斌 陈培亮 刘立勇

(①山西机电职业技术学院,山西长治 046011;②中国兵器工业集团淮海工业集团有限公司,山西长治 046012;③中国航天科工集团第二研究院,北京 100854)

三轴加工中心加装数控转台,由3轴升级为4轴(即增加A轴),其工作主要分为数控转台电气系统连接、系统参数配置、PLC程序调试和转台精度检测与调整等几个步骤[1-2],图1所示为某公司生产的 VDF-850型三轴立式加工中心升级后的数控转台。根据机床控制需要可以实现转台使能、轴选、点动、手轮控制、回零、夹紧和松开等功能。该机床原配置为华中HNC-818B/MD全数字总线式数控系统、华中HSV-180U型总线式全数字伺服驱动器(X、Y、Z、SP轴)、20把刀斗笠式刀库等[3]。

1 电气系统的连接调试

(1)电气控制线路连接[4-6]

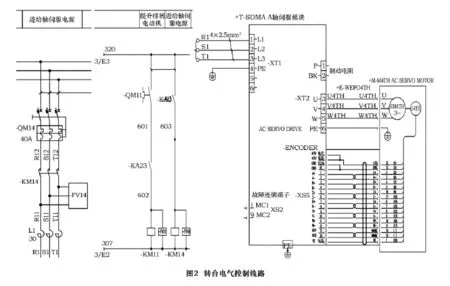

根据控制需要安装华中HSV-180UD-035总线式全数字伺服驱动器(A轴数控转台用),烟台环球生产TK13250E型数控转台(转台配置登奇 GK6073-6AC61型伺服电动机、内置HiperFACE编码器)。图2所示为转台电气控制线路,三相交流电源通过断路器QM14、接触器KM14输入到电抗器 R11、S11、T11端,再通过R1、S1、T1端连接到A轴伺服驱动器L1、L2、L3;伺服驱动器输出端UA、WA、VA与伺服电动机的UA、VA、WA顺序连接,将电动机编码器电缆与驱动器编码器信号输入端ENCODER(XS5)连接,将P、BK端连接制动电阻以及PE接地端与电柜接地端连接。

(2)转台控制信号(回零、夹紧、松开)连接[4-8]

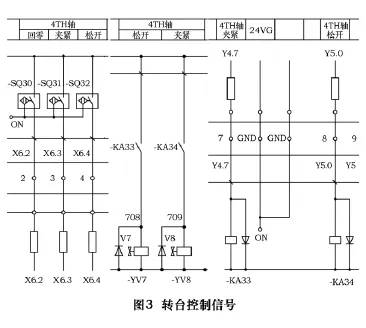

X6.2、X6.3、X6.4 分别为转台回零、夹紧、松开的PLC外部输入信号,主要用于告知机床转台当前的状态,如果转台状态不正确,则通过PLC产生相应报警;Y4.7、Y5.0为转台夹紧和松开的PLC内部输出信号,Y4.7、Y5.0分别通过继电器K33、K34控制转台上电磁阀的开合,如图3所示。

(3)总线连接[7]

华中8型数控系统采用自主开发的NCUC工业现场总线,以串联的方式通过IPC单元总线接口PORT0~PORT3,将总线式 I/O 单元以及 X、Y、Z、SP和 A轴总线伺服驱动器串联连接,如图4所示。

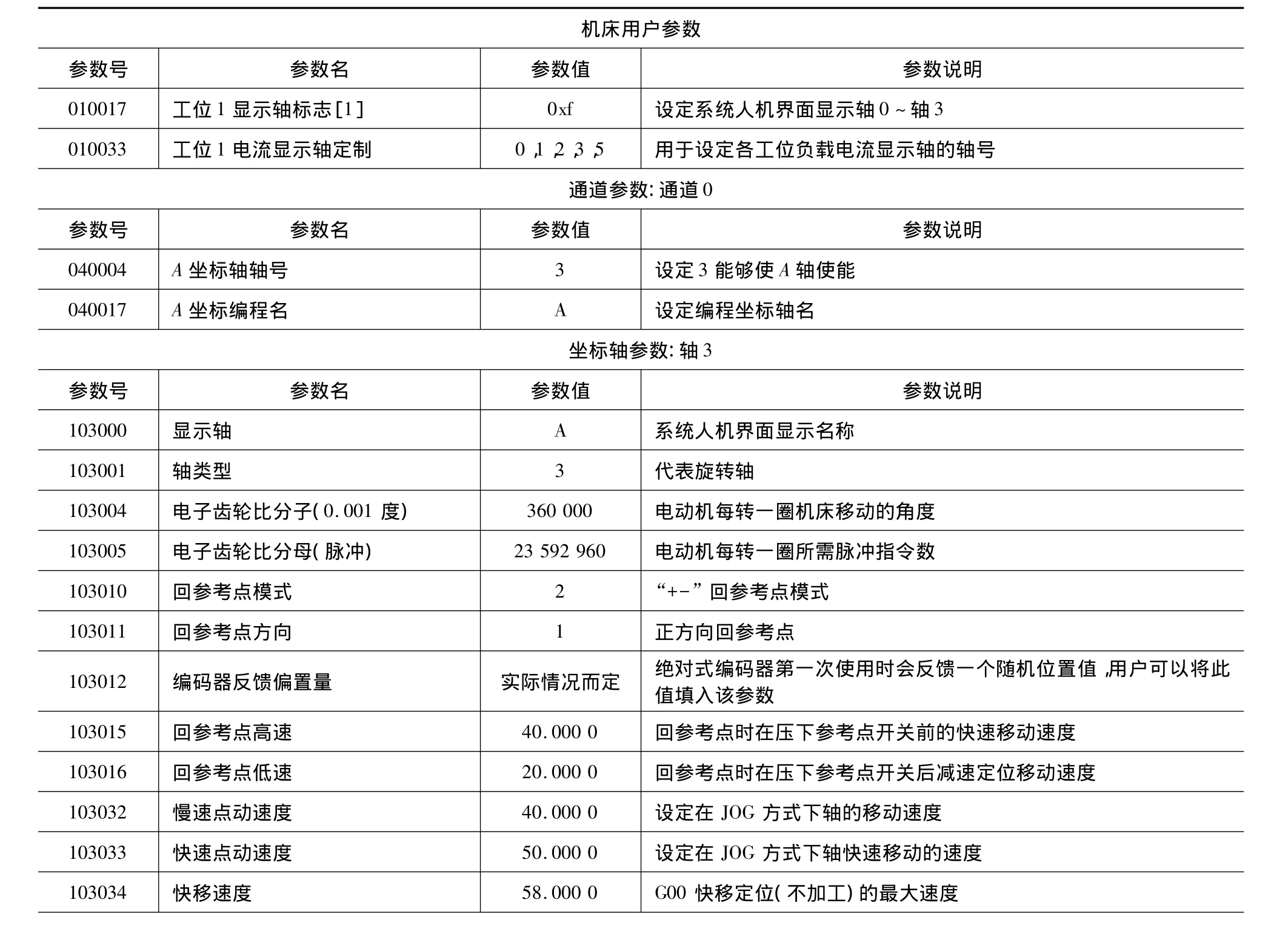

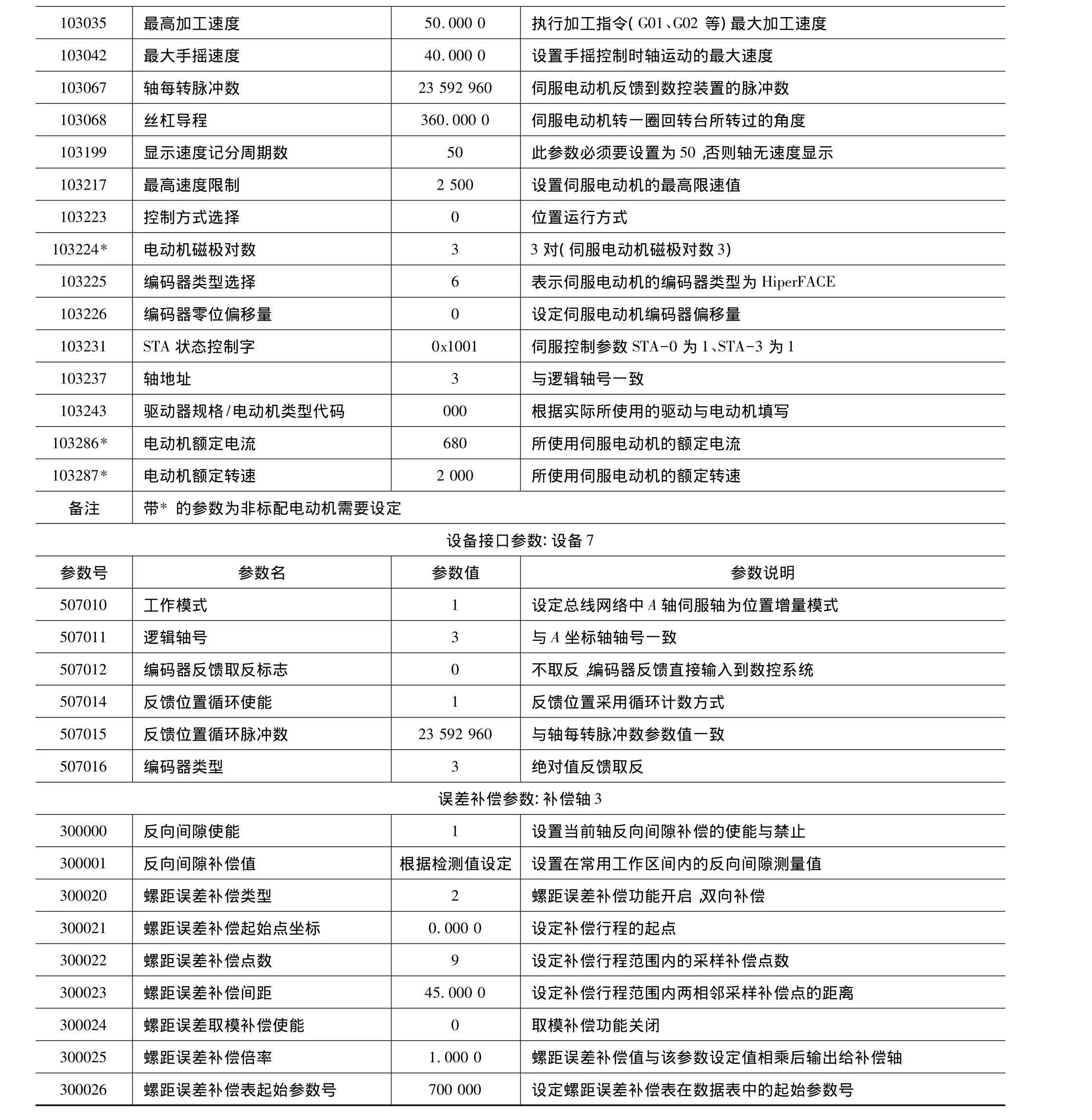

2 数控系统参数配置[6、9-10]

根据数控转台(A轴)控制要求分别设置机床用户参数、通道参数、坐标轴参数和设备接口参数等系统参数,具体如表1所示。

3 PLC控制程序调试[8]

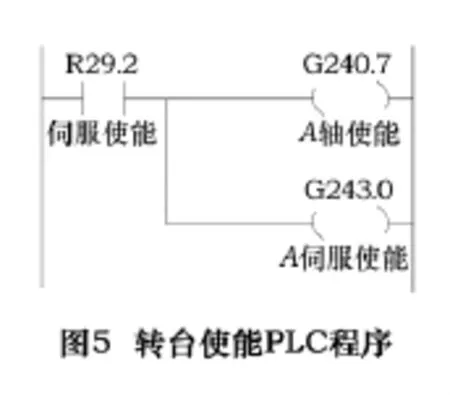

(1)使能

图5所示为数控转台(A轴)使能PLC程序。系统上电后,当伺服使能R29.2为“1”,A轴使能G240.7和A轴伺服使能G243.0分别为“1”(G243.0为1时A轴驱动器EN灯亮)。

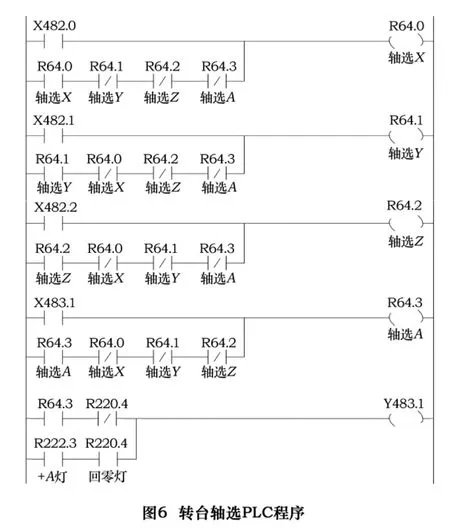

(2)轴选

图6所示为转台轴选PLC程序。X483.1为机床面板“A”的输入信号,当X483.1被按下,轴选A中间寄存器R64.3为“1”且自锁,通过R64.3实现轴选A,Y483.1为“1”,机床面板“A”对应指示灯亮。

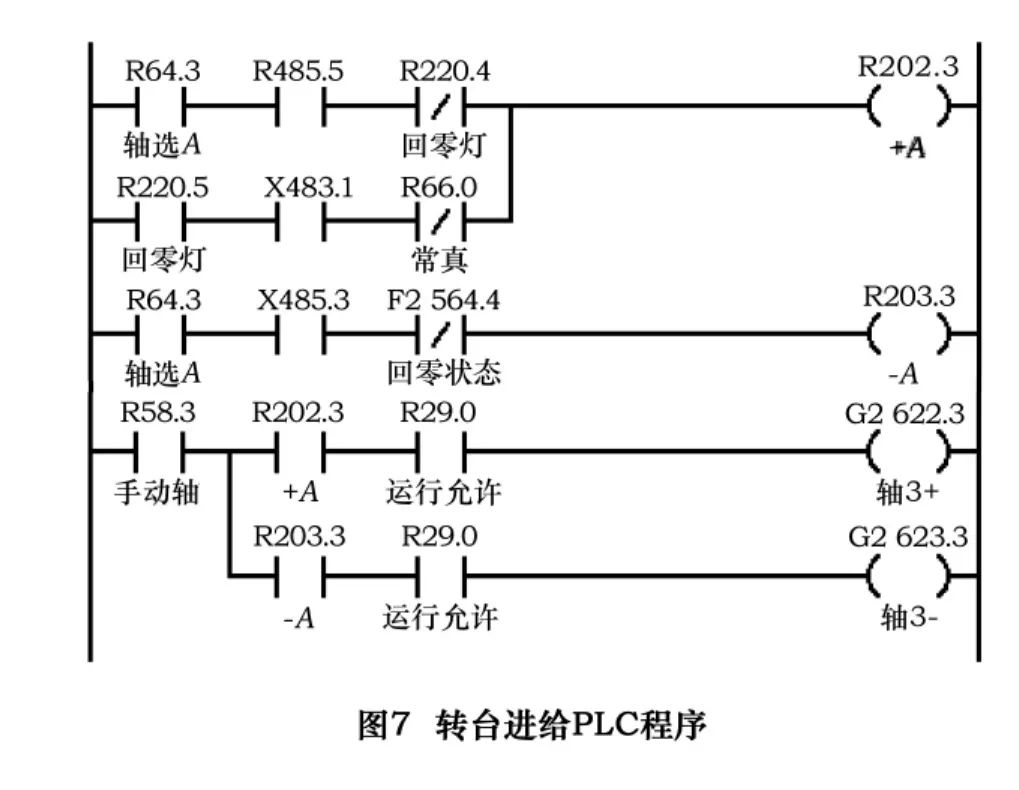

(3)进给

图7所示为转台进给PLC程序。当选择A轴,R64.3为“1”,按下机床面板“+”键,X485.5为“1”,

表1 系统参数设置

103035 最高加工速度 50.000 0 执行加工指令(G01、G02等)最大加工速度103042 最大手摇速度 40.000 0 设置手摇控制时轴运动的最大速度103067 轴每转脉冲数 23 592 960 伺服电动机反馈到数控装置的脉冲数103068 丝杠导程 360.000 0 伺服电动机转一圈回转台所转过的角度103199 显示速度记分周期数 50 此参数必须要设置为50,否则轴无速度显示103217 最高速度限制 2 500 设置伺服电动机的最高限速值103223 控制方式选择 0 位置运行方式103224* 电动机磁极对数 3 3对(伺服电动机磁极对数3)103225 编码器类型选择 6 表示伺服电动机的编码器类型为HiperFACE 103226 编码器零位偏移量 0 设定伺服电动机编码器偏移量103231 STA状态控制字 0x1001 伺服控制参数STA-0为1、STA-3为1 103237 轴地址 3 与逻辑轴号一致103243 驱动器规格/电动机类型代码 000 根据实际所使用的驱动与电动机填写103286* 电动机额定电流 680 所使用伺服电动机的额定电流103287* 电动机额定转速 2 000 所使用伺服电动机的额定转速备注 带*的参数为非标配电动机需要设定设备接口参数:设备7参数号 参数名 参数值 参数说明507010 工作模式 1 设定总线网络中A轴伺服轴为位置增量模式507011 逻辑轴号 3 与A坐标轴轴号一致507012 编码器反馈取反标志 0 不取反,编码器反馈直接输入到数控系统507014 反馈位置循环使能 1 反馈位置采用循环计数方式507015 反馈位置循环脉冲数 23 592 960 与轴每转脉冲数参数值一致507016 编码器类型 3 绝对值反馈取反误差补偿参数:补偿轴3 300000 反向间隙使能 1 设置当前轴反向间隙补偿的使能与禁止300001 反向间隙补偿值 根据检测值设定 设置在常用工作区间内的反向间隙测量值300020 螺距误差补偿类型 2 螺距误差补偿功能开启,双向补偿300021 螺距误差补偿起始点坐标 0.000 0 设定补偿行程的起点300022 螺距误差补偿点数 9 设定补偿行程范围内的采样补偿点数300023 螺距误差补偿间距 45.000 0 设定补偿行程范围内两相邻采样补偿点的距离300024 螺距误差取模补偿使能 0 取模补偿功能关闭300025 螺距误差补偿倍率 1.000 0 螺距误差补偿值与该参数设定值相乘后输出给补偿轴300026 螺距误差补偿表起始参数号 700 000 设定螺距误差补偿表在数据表中的起始参数号

R202.3 为“1”,则 A 轴正向进给信号G2622.3为“1”,转台正向进给;反之,X485.3为“1”,R203.3 为“1”,则 A轴负向进给信号G2623.3为“1”,转台负向进给。

(4)手轮控制

图8所示为转台手轮控制 PLC程序,X488(X488.0~X488.7)为手轮控制外部PLC信号(包括手轮急停、手轮轴选和手轮倍率),G2621.0、G2621.1为手轮轴选控制字,当控制字数值为11代表选择A轴,G2621.8、G2621.9为手轮倍率选择控制字,当控制字数值为00代表倍率×1、01代表倍率×10、10代表倍率×100和11代表倍率×1 000。

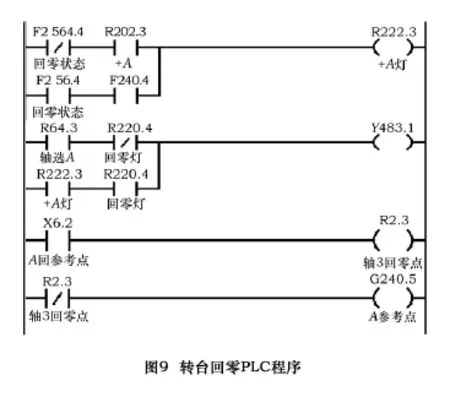

(5)回零

图9所示为转台回零PLC程序。F2564.4为回零模式,当A轴回到参考点,A轴回零完成信号F240.4为“1”,R222.3为“1”,Y483.1为“1”,机床面板“A”对应指示灯亮。

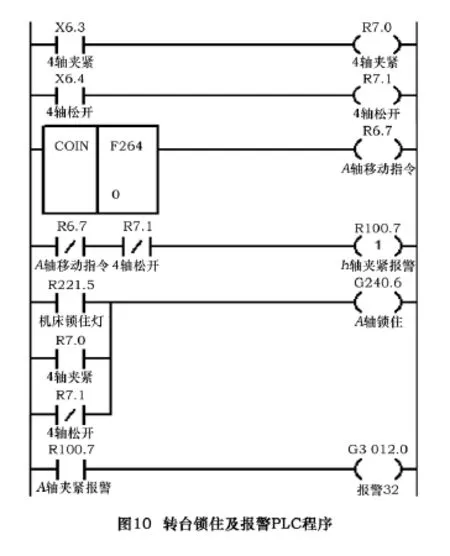

(6)锁住报警

图10所示为转台锁住及报警PLC程序。COIN模块的作用是比较数的一致性,如果相同输出“1”,不同输出“0”。A轴转速保存在F246中,如果转台转动,F246中数值不为0,则COIN模块输出“0”,R6.7状态也为“0”;此时如果转台处于松开状态,R7.1状态也为“0”,R100.7就会置“1”,则 G3012.0为“1”,产生报警(即4轴未夹紧,不能转动)。

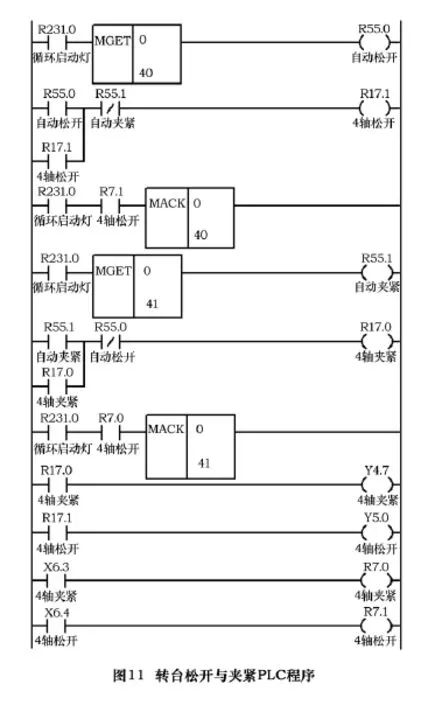

(7)松开与夹紧

图11所示为转台松开与夹紧PLC程序。当系统执行M40代码数控转台松开,执行M41代码数控转台夹紧。X6.3是转台夹紧输入信号,X6.4为转台松开信号,Y4.7是转台夹紧输出信号,Y5.0是转台松开输出信号。

4 数控转台精度的检测与调整[11-14]

数控转台精度主要包括定位精度、重复定位精度和反向间隙等,通常采用激光干涉仪、精密双向自准直仪等进行检测,下面以自准直仪为例进行说明,该测量方法需要精密双向自准直仪、八面棱体、八面棱体定位心轴、锁紧螺母、卡盘、卡盘过渡盘、指示器和表座等工具,如图12所示。

(1)转台定位精度和重复定位精度检测

其检测原理为利用精密双向自准直仪测量圆周分度误差,即将被测转台与一个更高精度的圆分度标准量(八面棱体)直接进行比较测量。测量步骤如下:

将机床和数控转台回参考点,将八面棱体与心轴连接后,使用锁紧螺母锁紧,使用转台卡盘夹紧心轴,找正八面棱体回转轴线与转台回转轴线同轴,等高放置好自准直仪;将自准直仪瞄准八面棱体靶面,收到反射光标后,校准使观测视野中光标与十字线对准,记下自准直仪的初始读数,数控系统执行程序使转台分度并分别记录正反两个方向不同分度位置(根据需要可以选择多个检测位置)的自准直仪读数值,并填写在表2所示的记录表中。读数完成后,依据国家标准GB/T12421.2-2000中相应的定位精度评定方法,分别计算转台定位精度、重复定位精度和反向间隙。表2所示为计算范例。

(2)转台反向间隙检测

数控转台不同的回转方向在转台台面和驱动电动机之间表现出来的反向空行程,称为转台反向间隙。转台反向间隙除了采用上述方法测量之外,也可以在转台的T型槽的一边安放指示器,用手摇脉冲发生器控制转台向一个方向回转,调整指示器,记下读数,反向转动转台,记下指示器读数发生变化的系统显示角度变化值,通过计算得出转台反向间隙。

(3)转台精度调整与补偿

分别将自准直仪读数值及转台反向间隙值,利用数控系统的相关功能对转台的精度进行补偿,详细步骤方法可以参考数控系统有关说明书。

5 结语

说明了三轴加工中心加装数控转台的基本步骤方法,分析了华中8型系统对于A轴驱动控制的关键技术难点,介绍了应用精密双向自准直仪检测数控转台定位精度、重复定位精度检测和反向间隙的方法。

[1]刘永久.数控机床故障诊断与维修技术:FANUC系统[M].2版.北京:机械工业出版社,2010.

[2]吴先文.机电设备维修[M].北京:机械工业出版社,2005.

[3]VDF-850立式加工中心使用说明书[Z].

[4]VDF-850立式加工中心电气原理图[Z].

[2]FANUC AC SPINDLE MOTOR Alpha i/Beta i series参数说明书 B-65280CM[Z].

[3]FANUC Series 0i-MODEL D连接说明书(功能篇)B-64303CM[Z].

[4]FANUC Series 0i-MODEL D PMC PROGRAMMING MANUAL B-64393EN[Z].