基于UMAC的数控系统虚拟平台及其应用*

李志明 胡海龙 吴荣华 王培德 陈喜东

(①燕山大学信息科学与工程学院软件学院,河北秦皇岛 066004;②河北省计算机虚拟技术与系统集成重点实验室,河北秦皇岛 066004;③北京机床所精密机电有限公司,北京 100102)

数控装备的整体水平标志着一个国家工业现代化 水平的高低,标志着一个国家综合国力的强弱,尤其是在国防、军事、航空、航天等领域[1-2]。数控技术集计算机技术、现代制造技术、微电子技术和自动化控制技术于一体,是近年来工业发展领域应用、研究最为广泛的高新技术之一,而数控系统是其核心。

专用数控系统的封闭性致使无法将最新的信息技术发展成果融入数控系统之中,严重地阻碍了数控技术的发展,使之不能适应现代制造业提出的新要求。因此,开放式数控系统成为了数控技术发展的主流[3-4]。在开放式数控系统中,以“IPC+运动控制器”形式架构数控系统的硬软件平台是目前的主流架构形式。这样架构出来的数控系统既具有PC机的柔性,又具有专用数控系统的稳定性、实时性及可靠性。“IPC+PMAC运动控制器”是此类数控平台的典型应用[5-6]。

目前,国内众多高校、科研院所及企业都投入了大量的人、财、物,用以培育自己的数控人才队伍及核心技术,例如华中科技大学、天津大学、北京机床所、广州数控等。通常,部分数控系统开发部分人员存在一个意识误区,认为数控系统平台只有相对完善地搭建后,即各轴通道与伺服器、电动机、编码器等硬件设备实现物理闭环后,才能进行相关功能的开发及测试;然而,在开发初期,经常出现由于多种原因导致数控系统平台不能及时搭建而影响开发进度的情况。此外,初学者较早的使用完善的硬件平台,会大大提高设备损坏、人员意外伤害等事故的发生几率。

针对上述情况,本文以UMAC运动控制器为例,说明如何仅利用UMAC控制器搭建数控系统虚拟平台,从而实现在人员设备安全、耗能低、空间占用少的前提下进行数控系统的前期功能开发及测试工作。

1 数控系统物理平台搭建

数控系统轴通道一般采用闭环反馈控制工作方式,用与电动机配套的编码器或光栅尺检测刀具或机械平台的实际位移,并将实际位置信息反馈给运动控制器;再由运动控制器的PID调节器根据命令位置与实际位移的差值自动调节电动机的控制参数,实现位置环、速度环的闭合,快速控制刀具或机械平台的运动,完成所需的进给。数控系统轴通道的闭环伺服环控制原理如图1所示。一般而言,基于UMAC开放式数控系统平台的结构如图2所示。

由图2可知,要搭建一个相对完整的数控系统硬件平台,需要UMAC运动控制器、电动机、伺服器、编码器等,才能使相应的轴通道形成闭环。假设开发4轴数控系统,按照传统的硬件平台搭建方法,需要运动控制器、电动机及配套部件等到货后方可搭建。除连接线错综复杂,占用实验场地、耗能较大外,由于操作不当还容易导致设备、人员的意外损害。由此可见,在数控系统前期开发及测试阶段,搭建一种占用空间少、能耗低、人员及设备相对安全的数控系统虚拟平台就显得尤为重要,尤其是对初学者。

2 基于UMAC的虚拟平台搭建方法

2.1 所用UMAC运动控制器配置

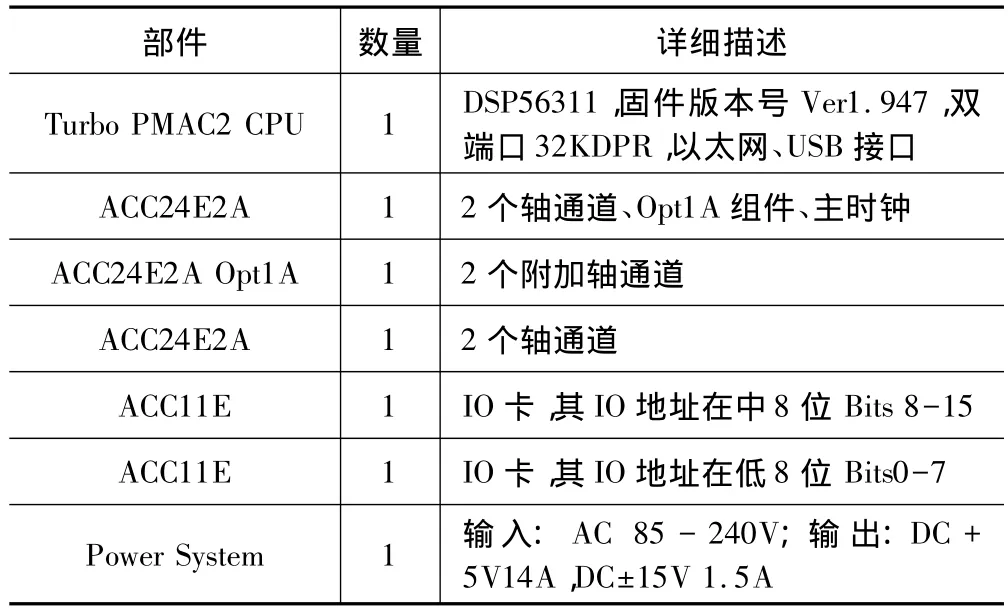

UMAC是由一套3U结构的模块化Turbo PMAC2组成的系统级运动控制器,一般由一个独立的电源模块、一块独立运行的通用CPU板、轴扩展卡、I/O卡和具有特定功能的附件板卡等构成。本文搭建数控系统虚拟平台所用的UMAC运动控制器配置见表1。

表1 UMAC运动控制器配置

2.2 虚拟平台搭建原理

建立数控系统虚拟平台的关键在于,仅用运动控制器、而不使用电动机及伺服器等部件,建立起轴通道的闭环伺服控制回路。在UMAC运动控制器基础上建立数控系统虚拟平台,需利用轴卡的脉冲加方向(Puls+Dir)信号模式及其编码器转换表(ECT)[7]。在Turbo PMAC2中,脉冲和方向信号由轴扩展卡(ACC24E)上的全数字脉冲频率调制(PFM)电路产生。对于单个轴通道而言,ECT为主控伺服环提供一个外部编码器或光栅尺反馈信号的存储地址。该存储地址具有一定的数据预处理功能。通过设置相关I变量,将轴扩展卡输出的脉冲加方向信号输出至相应的ECT反馈地址,并将电动机位置环反馈地址(Ixx03,xx表示电动机号,下同)及电动机速度环反馈地址(Ixx04)的值设置为上述ECT反馈地址,从而实现该轴通道的位置环及速度环的虚拟闭合。相关的逻辑连接完全包含在伺服IC内部,不需要外部设置跳线或接线等。

2.3 虚拟平台设置

基于2.2条所述,只需将某轴通道输出的脉冲引入到自身的编码计数器,即相应的编码器转换表的反馈地址中,即可建立该通道的虚拟闭环。利用UMAC运动控制器,建立某轴通道虚拟闭环的具体步骤如下。

(1)激活轴通道 设定相应轴通道的电动机激活控制I变量(Ixx00)为1,使UMAC运动控制器为该电动机做好位置监视、位置伺服和轨迹计算准备。

(2)设置轴通道指令输出地址 在Turbo PMAC2中共有A、B、C三个输出寄存器,其中A和B寄存器用于输出PWM或者DAC信号;C寄存器用于输出PWM或脉冲加方向的信号。Turbo PMAC2中轴通道指令输出地址(Ixx02)的默认值指向A、B寄存器;若将某轴通道的指令输出地址设置为寄存器C,只需将Ixx02的默认值加2即可。

(3)设置轴通道指令输出模式 在步骤(2)的基础上,需设置轴通道指令输出模式I变量(I7mn6)的值为2或3(m为第m个伺服芯片,n表示伺服芯片m上的第n个通道,下同),才能够使轴通道输出脉冲加方向信号。

(4)建立虚拟闭环 在上述基础上,设置I7mn0=8,将该轴通道产生的脉冲加方向信号作为轴通道编码器的输入信号,从而建立轴通道的虚拟闭环。

3 应用案例

利用UMAC运动控制器搭建的数控系统虚拟平台,可以使开发者具备基本的开发环境。开发者利用该虚拟平台,可以开发、测试与轴运动相关的数控功能,如编写G代码的解释程序、多轴NC程序仿真、手轮功能测试等。

3.1 多轴NC程序仿真

在坐标系1中,定义轴通道1#、2#为轴X、Y,并将两轴虚拟闭环。编写一段NC程序,实现X、Y轴联动,其功能为:在XY平面上,从原点出发,以直线(Linear)运动模式运行一段距离,然后再以当前点为起点顺时针画圆(Circle1)。NC程序执行过程中,利用PMAC Plot Pro2功能模块采集X、Y轴的实时位置数据。利用Matlab仿真软件将采集的X、Y轴数据恢复成运动轨迹,如图3所示。该示列说明开发者可在数控虚拟平台上编写多轴相关的NC程序,并可验证其NC程序及G、M解释代码的正确性。

3.2 激光器脉冲频率控制

高精密激光切割机,一般以激光光斑点能量恒定、光斑频率随进给速度动态改变的方式工作[8]。切割过程中,光斑的重叠率是关键的参数之一,直接影响切边的光滑度和切割深度;而激光器的脉冲频率控制则直接影响着激光光斑点的重叠率。

在基于UMAC的数控系统虚拟平台上,本例对激光器的频率控制进行了验证。设置轴通道X、Y虚拟闭环;设置轴通道3#的指令输出寄存器为C,并将输出的脉冲加方向信号作为激光器的频率控制信号。在NC程序运行过程中,利用轴X、Y的瞬时速度值合成瞬时矢量速度;以合成的瞬时矢量速度控制激光器发射激光光斑的频率。运行速度快,则激光光斑频率高;运行速度慢,则激光光斑频率低,从而始终保持一定位移中分布的激光斑点数量恒定。

要实现上述功能,首先编写实时计算合成矢量速度及动态控制激光频率的软PLC程序,其主要计算公式如下:

其中,VX、VY分别为X、Y轴的瞬时速度;P为瞬时合成矢量速度和激光频率控制的比例系数。

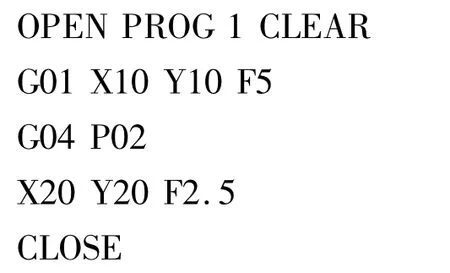

测试X、Y轴联动的NC程序如下所示。

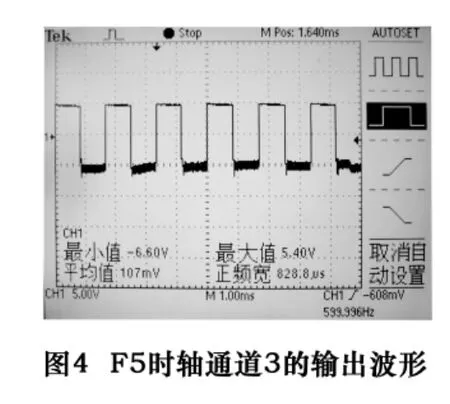

在上述测试NC程序中,加入更改进给率速度的F指令来验证轴通道3#的输出信号频率是否随瞬时矢量速度成线性比例变化。NC程序运行期间,通过示波器观察到的轴通道3#输出的脉冲频率如图4、图5所示。

由图4、图5可知,进给速度为5时,轴通道3#输出的频率近600 Hz;进给速度为2.5时,轴通道3#输出的脉冲频率近300 Hz。控制激光脉冲频率的信号随进给速度成线性变化,而脉宽均为828.8 μs。上述实验现象说明,利用UMAC运动控制器,可以达到对激光斑点频率控制的目的。

3.3 手轮功能测试

手轮跟随功能,是通过手轮脉冲编码器所产生的脉冲信号的频率和脉冲个数实现随动装置运动速度和位移的控制,从而使随动装置的运动与手轮脉冲编码器产生的脉冲信号呈线性关系[9]。它是数控机床实现刀具微动、工件对刀和工作台运动控制等功能不可缺少的部件。

在本例中,设置轴通道1#为虚拟闭环的X轴;将手轮脉冲编码器连接至轴通道4#的编码器反馈信号输入接口。设定相应的I变量,使轴通道4#为主动轴、X轴为从动轴。测试X轴跟随手轮脉冲编码器运动的具体实现步骤如下。

(1)将X轴的位置环反馈地址指向轴通道4的主控位置地址I405,即I103=I405。

(2)使X轴的位置跟随功能有效,即I106=1。

(3)设置从动轴(轴通道1)的跟随比例因子。

其中I107为主动轴位置比例因子,I108为从动轴位置比例因子。

设定完成后,打开Pewin32 PRO2程序的速度、位置显示窗口;摇动手轮的同时观察Pewin32PRO2显示窗口,可以发现X轴的移动速度和位移与手轮脉冲的频率成正比。

从动轴可按照式(2)来计算跟随主动轴的比例位置。

4 结语

传统的数控系统平台搭建方法,需要相对完备的伺服器、电动机等硬件设备,且接线麻烦、占用场地空间大,易造成人员、设备的意外事故;这不利于数控系统前期的开发与测试。针对这一问题,本文面向UMAC运动控制器,提出一种搭建数控系统虚拟平台的方法,并通过多轴NC程序仿真、激光器频率控制、手轮等功能进行示例,说明如何使用数控虚拟平台来进行部分数控功能的开发与测试。数控系统虚拟平台,可为开发者提供一个功能较为完善、人员设备安全、耗能低、空间占用少的开发及测试环境;这对于开发者,尤其是初学者,具有重要的现实意义。

[1]机械工业信息研究院战略与规划研完所.数控系统产业研究报告一[J].金属加工(冷加工),2012(11).

[2]陈吉红.奋进的中国数控系统产业[J].金属加工(冷加工),2012(11).

[3]孙建业,李强.基于PMAC的镗铣加工中心数控系统的研究[J].制造技术与机床,2013(2):23-26.

[4]李显,王明红,王越.基于开放式运动控制器PMAC数控加工系统研究[J].控制工程,2007,14(S1):150-152,155.

[5]陈红春.基于PMAC的开放式数控系统的研究[D].浙江:浙江大学,2006.

[6]刘瑛,谢富春.基于UMAC的开放式数控平台的构建与应用[J].制造技术与机床,2008(12):93-95.

[7]Delta Tau Data Systems,Inc.Turbo PMAC/PMAC2 SOFTWARE REFERENCE MANUAL[Z].2010:209-212,200-201.

[8]杨伟.高精密激光切割的理论及应用技术研究[D].烟台:烟台大学,2009.

[9]史爱峰,张生芳,盛贤君,等.基于PMAC数控系统手轮脉冲跟随功能的实现[J].制造技术与机床,2004(10):42-45.

——编码器