支架零件高精度孔的加工技术

邓集松 李 明

(中国空空导弹研究院,河南洛阳 471009)

1 零件概述与加工难点

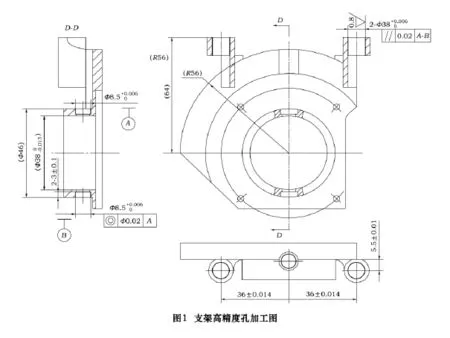

支架零件材料为不锈钢,牌号15-5PH,高精度孔加工图如图1所示。其中4处φ8.5mm孔、孔距36±0.014 mm和5.5±0.01 mm的尺寸要求高,批次加工的合格率不足50%。

2 加工难点分析

(1)受机床精度影响,造成加工误差。

位于φ46 mm圆周上两处φ8.5 mm孔的公共轴线为A-B基准,是耳部两处φ8.5 mm孔位置和尺寸36±0.014 mm、5.5±0.01 mm 的基准,在数控机床上4个φ8.5 mm孔必须靠转台旋转180°一次装夹完成加工,对机床定位精度、重复定位精度,特别是主轴中心和工作台旋转中心的对中精度要求很高。在实际生产中用带C轴旋转的四轴立卧转换加工中心进行加工,以零件φ38 mm孔中心为工件坐标系原点,且与工作台旋转中心重合。

加工φ8.5 mm孔时,机床各轴误差分析示意图如图2所示。

由图1可知,耳部两处φ8.5 mm孔距允许偏差的最大值为0.028 mm,由图3可知,φ46 mm圆周上两处φ8.5 mm孔允许偏差的最大值为:ΔX=23×0.028/64=0.01 mm。

机床的定位精度Δ定=0.006 mm,重复定位精度Δ重=0.003 mm,C轴的回转定位精度为8″。C轴转台的回转8″的定位精度反映在半径R=23 mm上其线性误差为:Δ回=R×sin(8/3 600)=23×sin(8/3 600)=0.000 9 mm。

转位加工误差(Δ转)仅就机床定位误差来讲就包括定位精度误差(Δ定)、重复定位精度(Δ重)和回转误差(Δ回),所以转位加工误差:Δ转=Δ定+Δ重+Δ回=0.009 9 mm

由分析可知,在不考虑其它因素的情况下,而用于加工的机床的转位加工误差几乎接近φ8.5 mm孔允许偏差的最大值0.01 mm,显然机床位置精度是造成尺寸超差的主要因素之一。

(2)工件的定位面较小,因定位基准面不平引起的加工变形造成加工误差。

(3)由于夹紧产生变形,且夹紧力的差异造成每个工件之间的装夹误差。

(5)加工过程中的工件、夹具和机床的冷热变化造成加工误差。

3 采取的工艺措施

通过工艺分析探索和多次试加工,确定采取如下工艺措施:

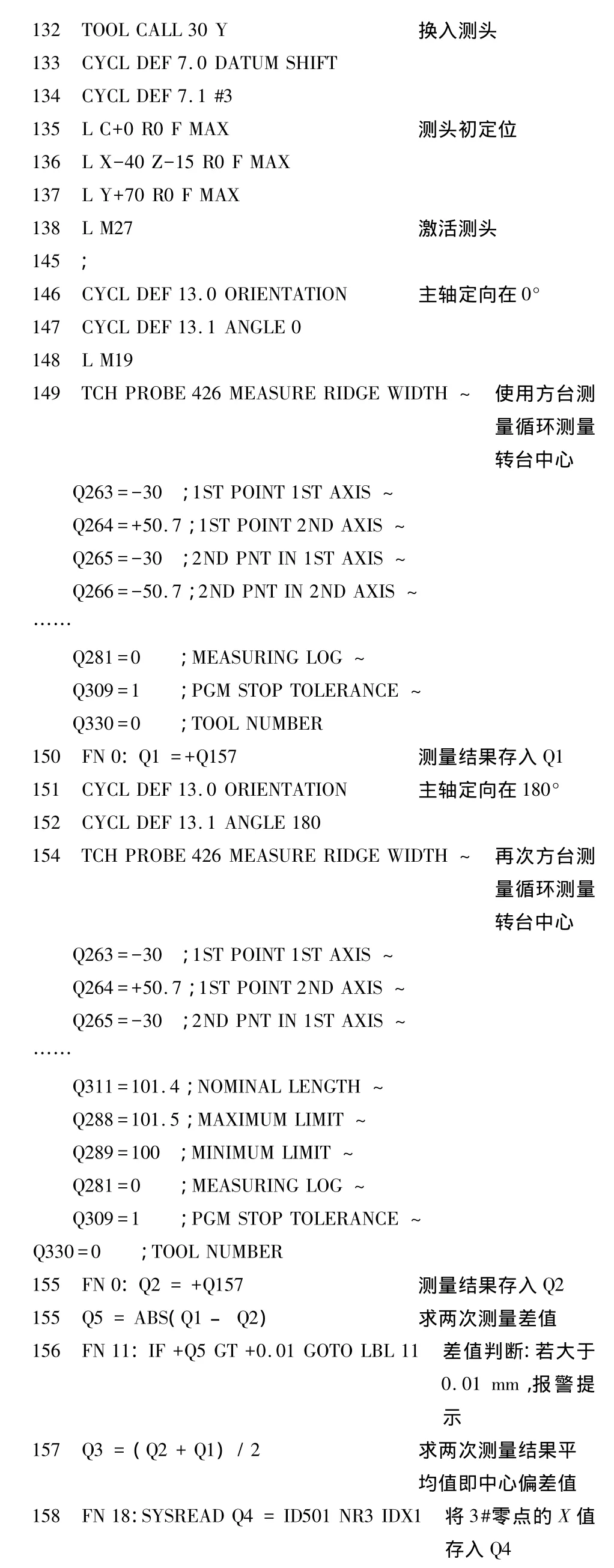

(1)为了保证加工精度,必须通过每件找正来减小转位加工误差对加工精度的影响。具体方法是在机床上把夹具两侧面铣出相对工作台中心对称的两平行面,然后对称找正两侧面在0.002 mm以内,确定转台中心的X轴坐标,亦即当前转台中心实际位置与设置值(理论值)之间的偏差值,将此值补偿到相对应的工件零点中去,计算方法如图3所示。若使用红外测头,编制程序,自动实现对转台中心位置的测量和零点补偿。

计算公式如下:

式中:X1、X2为两对称找正面分别测量的工件坐标值;ΔX为转台中心的工件坐标值;X0为原先设置的工件零点中的X轴数值;X为补偿后的工件零点中的X轴数值。

测量程序(海德汉系统)如下:

(3)工件定位面的质量直接影响到φ8.5 mm孔的加工质量,精研定位面,要求定位面保证平面度0.005 mm,且注意保护定位面,确保表面清洁、无磕碰等缺陷。

(4)由于装夹时易产生夹紧变形,在保证装夹牢固的前提下夹紧力应尽量小。拧紧M12压紧螺钉时,最好使用力矩扳手,将力矩设为2 N·m;或直接用六方扳手,采用与之相应的拧紧力度。

(5)因工件加工时易产生变形、磨损刀具和让刀,4个φ8.5mm孔采用粗扩孔—精扩孔—半精镗—精镗的工艺路线,扩孔刀为刃磨到相应直径的高速钢立铣刀,镗孔刀为整体硬质合金镗刀,主偏角93°,刀尖圆弧R0.1max,以减小切削力,减小切削变形。

(6)停机2 h以上,开始加工前至少要有半小时预热机床,达到热平衡。每件加工过程要连续,每相邻两件之间尽量不要有长时间停机,这样才能更好保证加工精度。

4 结语

针对高精度孔加工的难点,从减小机床定位误差、装夹误差、受力和受热变形的影响等方面采取工艺措施,使得孔合格率大幅度提高,达到97%以上。经实践证明,此方法较简便易行,为相似零件的加工提供了借鉴。