凸轮磨削产生基圆跳动与相位角超差的解决方法

关 颖

(沈阳职业技术学院,辽宁沈阳 110045)

凸轮轴作为发动机的关键零部件之一,其加工的好坏直接影响发动机的动力性能。凸轮轴上的两个关键指标为相位角与基圆跳动,基圆跳动的大小将影响气门在关闭时的平稳性,而相位角的偏差将导致进气不充分,排气不顺畅,将影响混合气体的形成品质,造成燃烧不完全,使发动机的功率下降,燃料消耗增加,排放污物中的二氧化碳、氮氢化合物、氮氧化合物大大增加,所以在加工过程中对其数值应进行严密监控。

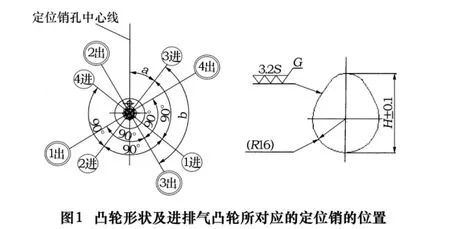

1 加工原理

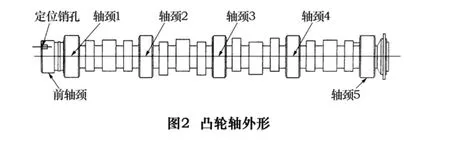

凸轮的结构如图l所示。凸轮轴的加工,在自动方式下,把工件放到机床托架上,按自动循环按钮,安全门自动关闭,托架下降到位后,尾架带动托架移动工件,插入主轴内,使工件定位销孔端面与主轴内的定位销接触,1号中心架和4号中心架伸出夹紧凸轮轴(图2)的轴颈2和轴颈5,主轴自动旋转,使主轴内的定位销与工件上的定位销孔相对应,顺势把主轴的定位销插入工件的定位销孔内,使工件的前顶尖孔与主轴内的顶尖相接触,同时用比例伺服阀控制顶紧长度使尾架再继续顶紧工件。然后2号中心架和3号中心架伸出夹紧凸轮轴的轴颈3和轴颈4,尾架后退,主轴(C轴)进行定位,自动加工,并用CBN(立方氮化硼)砂轮磨削工件成凸轮形状。

2 故障现象

(1)凸轮轴相位角超差

凸轮轴精加工完毕后,用测量仪对凸轮轴的全部尺寸进行跟踪检测,发现凸轮轴的进气凸轮、排气凸轮相对凸轮轴定位销孔的角度位置即凸轮轴相位角间歇性无规律的变化和超差。

(2)凸轮轴基圆跳动超差

测量仪对凸轮轴进行检测跟踪的结果显示轴颈1和轴颈5之间基圆跳动超差,并且凸轮轴表面有横纹。

3 故障分析

3.1 凸轮轴相位角超差分析

(1)对工件的定位销孔进行测量,看其直径是否超过所要求的尺寸范围。

(2)用手去触摸主轴内的定位销是否松动,并用眼观察定位销表面是否磨损。

(3)在手动方式下,使主轴空夹紧,看主轴内的涨紧环是否能完全封闭,观察主轴内的涨紧环是否有磨损现象。

(4)用千分表反复测量主轴的旋转定位精度及X轴的精度是否正常。

3.2 凸轮轴基圆跳动超差分析

(1)把凸轮轴前顶尖孔进行着色,看其工件前轴颈的顶尖孔与主轴的前顶尖是否能全面接触。

(2)用手动方式让尾顶尖顶紧工件,主轴夹紧工件,看轴颈1和轴颈5是否与托架前后支撑架相干涉,并目视观察托架线性轴承是否有损坏。

(3)用千分表测量主轴前顶尖的跳动是否在0.002~0.004 mm之间。

(4)把标准心棒用前后顶尖顶紧,并夹紧,依次把l~4中心架夹紧标准心棒,用千分表检测主轴中心线、尾架中心线及4个中心架的中心是否在一条直线上,控制精度应在0.003~0.005 mm之间。

(5)目测凸轮轴基圆表面的横向波纹是否过大,并观察CBN砂轮的磨损现象及加工的件数。

4 诊断及维修

4.1凸轮轴相位角超差的处理

(1)首先用游标卡尺测量定位销孔的直径、深度及其定位销孔与主轴轴颈方向的偏心距,看其尺寸是否达到工艺尺寸的要求。

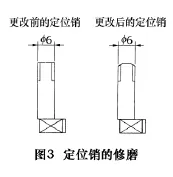

(2)如果主轴内的定位销有磨损及松动现象,手动把工件托架放下,尾架退到初始最远处,更换主轴内部的定位销。首先拆卸掉主轴端面的6个M3的沉头螺钉,用M4的螺钉顶出外端盖,再拔出主轴的气密封气管,取出主轴内的涨紧环(为了便于工件拆卸,涨紧环的6个顶紧柱不弹出),拆下定位销架的4个M4螺栓,即可把主轴内的定位销架及定位销拔出,更换定位销。需要注意的是在更换定位销时,定位销与工件接触的端面一定要用砂轮修磨成圆弧形(如图3所示),并用抛光机进行抛光,使定位销便于插入凸轮轴的定位销孔内,这样可以避免定位销不易进入定位销孔,同时划伤工件表面,导致定位销寿命降低,使凸轮轴相位角超差。最终安装好气密封气管,加工工件并调整主轴的偏差值。

(3)如果主轴内部的涨紧环有磨损现象,用更换定位销的方法更换涨紧环。再用手动方式进行主轴空夹紧,看其涨紧环内有4 mm的间隙是否能闭合,如不能使涨紧环闭合,证明主轴内的夹紧碟簧有损坏,要进行主轴碟簧的更换。

(4)如果还有凸轮轴相位角超差,就用千分表反复测量主轴的旋转精度,保证旋转精度在0.003 mm和主轴的串动量在0.005 mm范围内。如果超差要进行主轴轴承或编码器的更换。

4.2 凸轮轴基圆跳动超差的处理

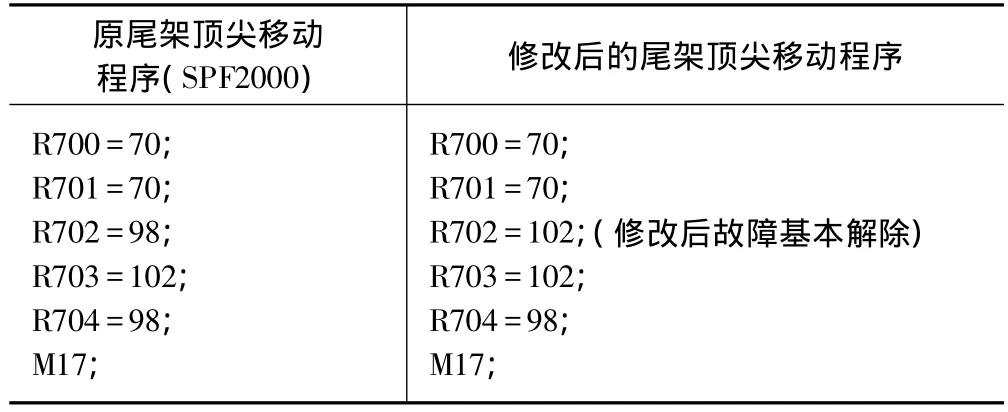

(1)尝试在工件的前轴颈顶尖孔内涂上“红丹”合模检查剂进行着色。手动把工件放到托架上落下,移动尾顶尖到98 mm处,使主轴内的定位销与工件前轴颈端面线相接触,旋转工件使工件上的定位销孔能进入到主轴内的定位销,移动尾架到102 mm的位置,再退回尾顶尖到70 mm处,取出工件看主轴的前轴颈顶尖是否着色。分析上述实验尾架顶尖的移动用比例伺服阀控制,其运行的行程用电阻棒监控,易发生没把工件顶到位置主轴及中心架就夹紧了工件的情况,况且工件在加工中,尾架顶尖还要退回到98 mm处(即尾架顶尖不参与工件支撑),致使加工后的凸轮轴基圆跳动超差。故修改加工程序如表1,使尾架顶尖在加工中参与支撑工件,并保证顶紧工件。

表1 修改加工程序

(2)由于托架支撑架与工件发生干涉,在加工中易使凸轮轴的基圆跳动超差,故应确定工件与支撑架的间隙。手动方式上下移动托架观察其线性导轨是否损坏,运行是否平稳。正常状态下,托架移动到下面,放入标准件,尾顶尖、凸轮轴前轴颈和主轴孔可以对正。如不能调整托架支撑架,使得在凸轮轴前轴颈插入主轴后,轴颈1和轴颈5与托架支撑架的表面间隙保持在0.2 mm范围内,这样在加工中工件易于进入主轴孔内。

(3)拆下主轴卡盘,用千分表测量主轴前顶尖的跳动是否在0.002~0.004 mm范围内。如果超差,把主轴端面上的6个M6的紧固螺栓松开,调整主轴外圆上的4个M6螺栓,然后安装6个M6的紧固螺栓,并确认主轴顶尖的跳动度,把主轴的跳动量保证在0.002~0.004 mm范围内,安装卡盘,即可排除主轴的静跳动超差。

(4)把标准心棒用前后顶尖顶紧,并夹紧,依次把l~4号中心架夹紧标准心棒,用千分表检测主轴中心线、尾架中心线及4个中心架的中心是否在一条直线上。如果超差做如下调整:用前后顶尖顶紧标准心棒,使用4号中心架夹紧心棒,用千分表测量主轴中心线、尾架中心线及4号中心架的中心是否在一条直线上,如超差,松开4号中心架上的紧固螺栓进行径向微调,松开卸油螺栓反复进行中心架的夹紧和松开心棒,用径向微调螺丝调整中心架的径向间隙(间隙量0.05 mm),使中心架的中心基本能与主轴及尾顶尖中心保持一致,精度控制在0.003~0.005 mm范围内(图4所示)。之后松开4号中心架,依次按上述方法调整3号、2号、1号中心架,直到调整精度合适为止。

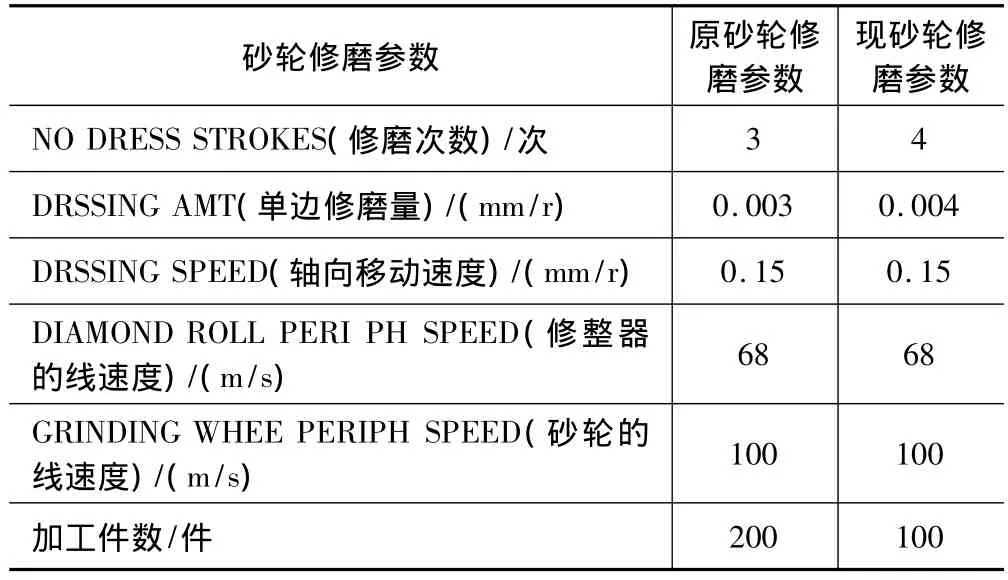

(5)加工中CBN砂轮的磨损极快,在未达到加工的件数时,凸轮轴基圆表面就出现横向波纹,使凸轮轴基圆跳动超差。故对砂轮修磨参数进行调整(见表2),来解决砂轮和工件对加工质量的影响。

表2 砂轮修磨参数

5 结语

(1)当出现凸轮轴相位角超差时,应对定位销、定位销孔、涨紧环及主轴精度进行排查和修复。

(2)当出现凸轮轴基圆跳动超差时,应对工件前轴颈的顶尖孔、主轴的前顶尖、工件托架、尾顶尖、中心架及加工的工件数进行检查和修复。

(3)当出现凸轮轴基圆跳动超差时,使用标准心棒和千分表检测主轴中心线、尾架中心线及4个中心架的中心是否在一条直线上。

(4)在出现故障时,应先简后难,采用逐一法排除。

[1]李善术.数控机床及其应用[M].北京:机械工业出版社,2000.

[2]张魁林.数控机床故障诊断[M].北京:机械工业出版社,2002.

[3]张思弟.数控车工实用技术手册[M].南京:江苏科学技术出版社,2006.

[4]温锦华.零件数控车削加工[M].北京:北京理工大学出版社,2009.