精铣顶面、精镗缸孔DKM042组合机床的研制

彭小敢

(大连机床集团有限责任公司技术中心,辽宁大连 116021)

随着经济持续高速发展,人们对汽车的需求越来越大,对汽车各种性能要求也越来越高。作为汽车核心部件的发动机性能要求更高。各大发动机制造厂在致力于提高发动机性能的同时要求机加工设备提高加工性能。包括设备工艺方案的改进,设备精度提高,工序能力合理储备,设备的自动化、数字化程度提高,宜人操作等方面。

汽车发动机缸体的精铣顶面和精镗缸孔工序是其机加工中的两道关键工序,其加工的好坏直接影响发动机性能的好坏。常用的加工流程是分两台单机前后序加工或组成自动线加工。为减小重复定位误差,提高加工精度,我们将两道工序整合到1台机床上加工。从而设计制造一台集成度比较高的四工位精铣顶面、精镗缸孔数控组合机床。下面就大连机床集团设计制造的这台编号为DKM042组合机床作介绍。

1 机床方案的制定

1.1 被加工零件工序内容

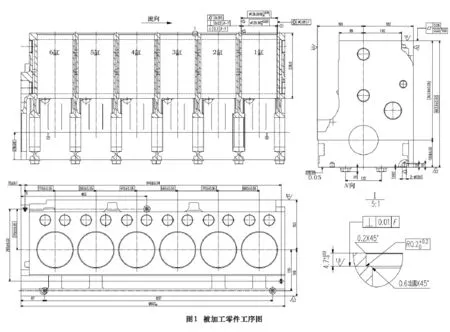

被加工零件名称:气缸体总成(直列六缸);材料:HT250-GB9439;硬度:190~240 HB;轮廓尺寸:969 mm×352 mm×463.8 mm(长×宽×高);工件姿态:后端面在前、底面在下;装料高度:1 040 mm(距地面)。

1.2 加工精度目标

加工节拍:12 min

加工内容及精度要求:

(1)顶面距底面尺寸 463.8±0.03 mm;平面度0.05 mm,0.03 mm/100 mm;粗糙度 Ra1.6 μm。

(2)缸孔尺寸 φ129.93 mm(+0.025 ~0 mm);圆柱度φ0.015 mm;对曲轴孔垂直度0.03 mm;对曲轴孔对称度0.3 mm;粗糙度Ra3.2 μm。

(3)止口孔尺寸 φ136.5 mmH9(+0.10 ~0 mm),对缸孔同轴度φ0.05 mm,粗糙度Ra3.2 μm。

止口面深度尺寸4.7 mm(+0.03 ~0 mm),对缸孔垂直度 φ0.015 mm,粗糙度 Ra1.6 μm。

1.3 工艺方案的制定

由上述缸体精度要求:顶面距底面尺寸463.8±0.03 mm,止口面深度尺寸4.7(+0.03~0)mm(距顶面)。通过尺寸链计算,如采用底面定位加工止口深度,将无法达到精度要求。因此在加工止口深度时需要采用顶面定位。因此工艺方案拟订为:工件以底面及其上两销孔为定位基准;顶面采用端铣方式,缸孔采用刚性推-拉镗方式,止口面采用横车的方式,止口孔采用推镗方式。止口加工刀具复合在镗杆上。复合镗杆加工过程:滑台向下工进推镗缸孔,推镗止口孔;深度控制挡铁到位(顶面定位),滑台停止;通过镗杆芯杆后拉,完成横车刀具伸出横车止口面,拉镗镗刀伸出,止口镗刀收回;最后滑台向上工退拉镗缸孔。

切削参数:

(1)精铣顶面

v=218 m/min,n=220 r/min,sz=0.17 mm,z=32,s0=5.44 mm/r,sm=1 197 mm/min。

(2)半精镗缸孔

v=142.6 m/min,n=350 r/min,sz=0.257 mm,z=6,s0=1.543 mm/r,sm=540 mm/min。

(3)精镗缸孔

v=142.9 m/min,n=350 r/min,sz=0.137 mm,z=3,s0=0.411 mm/r,sm=144 mm/min。

(4)车止口

v=150 m/min,n=350 r/min,sz=0.129 mm,z=1,sm=45 mm/min。

1.4 机床布局

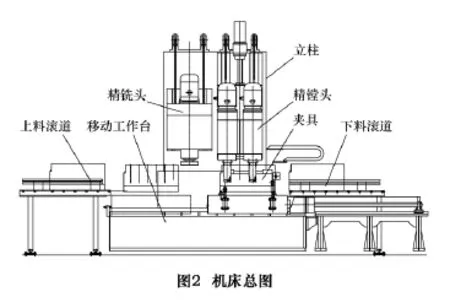

由图2机床总图可知,机床为单面立式四工位移动夹具布置,4个加工工位分别为:一工位精铣顶面;二工位精镗6、3缸孔;三工位精镗5、2缸孔;四工位精镗4、1缸孔。机床主要有:移动夹具,数控移动工作台,精铣头,精镗头,立柱,侧床身,上、下料滚道,液压气动系统,冷却排屑系统,润滑系统等组成。

精铣顶面和精镗缸孔是缸体机加工中非常关键的两道工序。集中到一起加工有利于减小工序间的重复定位误差,提高加工精度。但同时必须考虑切削热在工序间传递的影响。所以除对刀具进行冷却外,还必须对工件进行大流量冷却,使工件保持在一个相对低的温度范围内。将工件因热变形造成的加工误差降到远小于工件加工精度范围。

2 机床主要部件及其特点

2.1 移动式夹具

移动式夹具由定位系统、夹紧系统、输送系统、检测系统等组成。夹具体为移动工作台的滑台体。工件定位采用典型一面两销结构。定位面由固定的3点和2个辅助支撑点组成,3个固定定位块采用定位块加调整垫结构。这种结构优点是定位块长期使用磨损后,可以通过更换调整垫延长其使用寿命,降低用户使用成本。定位销也采用可调结构,由支架、销体和调整垫3部分组成,支架定位在夹具体上,通过调整支架定位面与销体结合面间的调整垫,提高两销心距公差,提高定位销使用寿命,降低加工制造难度。

2.2 滑台式精铣头

精铣头选用SFEZ通用滑台式铣头,结构刚性比较好,动、静态特性良好,精度保持能力强。在端铣刀铣削加工中,铣刀片一次切削加工完成后,需经过已加工表面进入下一次切削加工,因此很容易在已加工表面产生乱刀纹。解决这个问题常用主轴倾角的方法,即主轴与进给方向夹角小于90°。在理想加工完成后,任取垂直于进给方向被加工工件的一个截面,得到截面的上边都将是铣削中心为最低顶点,铣削边界点为最高点的单调曲线。因此由主轴倾角法引入的理论模型误差Δ为:

式中:r为铣刀半径;b为距离铣削中心最大的铣削范围;α为铣刀平面与铣削平面的夹角

由式(1)、(2)可见,当铣刀半径及铣削宽度一定的条件下,理论模型误差Δ仅决定于主轴倾角。

在静态误差中,精铣头主轴的端面跳动和径向跳动对精度影响较大。所以需要提高箱体、主轴等零件加工精度,选用精密主轴轴承,合理设置主轴支撑形式和跨距等措施。

2.3 精镗头

精镗缸孔采用刚性轴镗孔方式。此种方式将镗头主轴与镗杆固连成一体。切削时,切削反力直接作用到主轴上。因此精镗头必须具有足够的刚性,同时具有高的静态精度。精镗头部件精度要求:主轴轴心线对箱体底面的不平行度0.01 mm/400 mm;主轴定心直径的径向跳动不大于0.008 mm;端面的轴向跳动不大于0.008 mm。同时由于镗缸孔采用推-拉镗方式并将止口车刀复合在镗杆上,因此主轴后端设置拉刀机构。由上述工艺方案车止口采用缸体顶面定位,在本机床上采用一个滑台驱动两个精镗头同时工作的加工方式,为避免由于两个精镗头安装误差造成加工止口精度差异较大,采用浮动主轴结构。在参考文献[9]中对浮动主轴结构做了详细介绍,此处不再赘述。

2.4 数控移动工作台

数控移动工作台由滑座、伺服驱动装置、丝杠托架等组成。其滑台体为夹具体,导向采用典型的双矩形导轨窄式组合方式。这种导向方式承载能力大、工艺性较优、制造检验简单方便。通过精密化加工制造和精准调整镶条,其导向精度可达0.01 mm/1 000 mm,完全满足镗孔时工件移动精度要求。在夹具体与滑座之间设置光栅尺测量系统,与伺服驱动系统组成闭环控制系统,可靠地控制夹具体的位移,从而有效保证镗孔时缸孔孔距误差。

3 结语

这台机床已经成功应用于生产实践中,经过用户厂生产应用验证,完全满足精铣顶面和精镗缸孔工序加工精度要求,并且具有可靠的加工性能和稳定的加工精度,深受用户的好评,后多次投产。

[1]大连组合机床研究所.组合机床设计:第一册[M].北京:机械工业出版社,1975.

[2]金振华.组合机床及其调整与使用[M].北京:机械工业出版社,1990.

[3]卢秉恒.机械制造技术基础[M].3版.北京:机械工业出版社,1999.

[4]冯辛安.机械制造装备设计[M].北京:机械工业出版社,1999.

[5]郑修本,冯冠大.机械制造工艺学[M].北京:机械工业出版社,1992.

[6]吴长江,刘联源.关于发动机缸体顶面及缸孔精加工定位方式的探讨[J].组合机床与自动化加工技术,1999(9):37-38.

[7]张树理,杨曙光,田宜全.精铣缸体顶面、精镗缸孔及止口数控自动线的研制[J].组合机床与自动化加工技术,2007(5):79-81.

[8]李如松.端铣平面和铣头主轴的倾斜安置[J].组合机床与自动化加工技术,1992(7):28-29.

[9]唐善洲.发动机缸孔止口加工精镗头设计制造[J].组合机床与自动化加工技术,2002(1):42-44.