高速动车组铝合金车体侧墙门口加工工艺优化*

黄军军 杨建华 杨艳群 唐衡郴 桑鸿鹏

(唐山轨道客车有限责任公司制造技术中心,河北唐山 063035)

1 概述

高速列车车体侧墙是车体关键大部件之一,由下墙板、窗下板、窗间板、窗上板和上墙板等长大型铝合金型材装配焊接后再整体加工,是列车车体的主要承载部件,制造精度要求较高,其加工制造质量在很大程度上决定了产品的外观、强度、疲劳寿命等性能。由于侧墙受型材结构及焊接变形等影响,使得侧墙的加工质量难以控制。本文从加工路线、数控加工程序优化等多方面进行综合分析、优化改进,形成了一套高质高效的加工方法,有效地保证了产品的质量。

2 侧墙结构特点及加工工艺分析

2.1 侧墙结构特点简介

高速动车组车体侧墙采用长大中空薄壁铝合金型材结构,材质为:6005A-T6状态,由5块型材组焊而成,毛坯尺寸长23 825 mm,宽2 300 mm,高350 mm。焊后对轮廓进行调修后再在60M FOOKE五轴加工中心上进行整体加工,工装采用液压压夹并辅助手动压夹的方式,支撑块采用聚四氟乙烯材质按照侧墙外轮廓加工,用于侧墙侧向定位及辅助支撑。侧墙三维模型如图1所示。

2.2 侧墙门口软件编程加工工艺分析

随着计算机技术的发展,数控加工仿真为传统制造技术提供了从定性到定量、从模糊到精确和从直觉到科学的工具,与传统的通过手工编程、零件试制来验证NC程序正确与否的方式相比,能够显著降低成本和风险,缩短制造周期。尤其是在复杂的加工件编程中占有重要的地位。

侧墙门口加工采用POWERMILL软件编程[1],门口加工通过旋转坐标系采用“3+2”的方式,坐标系通过三维模型平面建立,使坐标系垂直于待加工平面,依靠线框轮廓加工——外轮廓参考线进行加工,采用扎刀下切方式加工门口部位C型槽,然后由门口外侧下方进刀,由外向内加工门口至侧墙下墙板方向出刀,门口加工切深方向上分2次加工完成,上门框位置需摆角两次,使刀轴垂直于被加工面,能充分利用加工刀具切削刃长度,完成门口部位的加工,如图2所示。

由于铝合金焊接存在较大变形,在经过调修以后轮廓保证在一定的公差范围之内,另外侧墙在整体焊接时增加了预置挠度,使侧墙中间高于两侧,因此侧墙装夹后的状态与模型状态有一定的差别,在实际加工过程发现:第2刀加工时出现门口加工铣不透情况。尽管在编程时根据刀长已考虑到变形影响量,根据理论切深对刀具切深进行了折中的补偿,但在实际加工过程中仍然出现铣不透的情况,需根据工件第1刀的实际切深,从刀具参数设置内手动增加刀补(长度补偿)再切削,完成该部位的加工。软件编程在一定程度上节省了手工编程的麻烦,减少了干涉、碰撞、过切的风险。但对于长大型组焊件的加工,目前还无法将焊接的变形量补偿至加工程序中。针对铝合金长大型材组焊件的高速加工,软件编程还存在一定的局限性。

3 工艺改进措施

3.1 测量循环及“R”参数的应用

尽管车体大部件的焊接工艺日趋稳定,针对不同侧墙为保证加工过程位置的准确性,必需进行加工精度的补偿,因此加工前需对加工部位进行测量。SINUMERIK 840D系统自带测量循环CYCLE730。该测量循环的定义如下[2]:

测量循环CYCLE730的测量值返回到SINUMERIK840D的系统变量 R1~R6,其中 R1、R2、R3分别存储测量点的 X、Y、Z的绝对值,R4、R5、R6分别存储测量点的X、Y、Z相对值。

为实现门口加工过程中完全铣透,增加了门口测量程序,选择两个C型槽位置旋转两次坐标系,如图3所示,测量4个位置(图中①、②、③、④位置),将测量参数补偿至加工程序中。部分测量程序如下:

对门口部位C型材进行测量,以它为基准,测量4个位置共12点(每处测量Z/Y/Z值),实际补偿时取Y-2/Z-3参数值。本文仅摘取第①处测量的三点测量程序,其余3个位置类似,在此不做赘述。

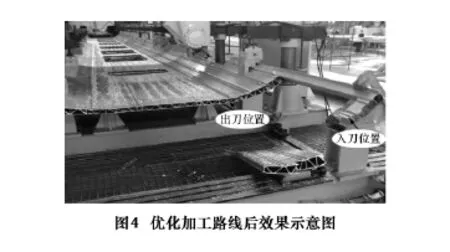

3.2 工艺路线改进及加工精度补偿

侧墙门口加工采用图4所示位置从侧墙外侧入刀,从左侧L型槽下沿位置出刀,门口手动压夹位置放置在门口外侧门框中心处,由外向内的加工路线进行切削,这样可以依托外侧门口端部的工装对废料的支撑作用;当外侧铣透时废料掉落在工装上,待左侧出刀时废料再一起掉落;这样能确保废料的安全掉落,加工过程对门口废料进行Y/Z两个方向的精度补偿。采用改进方法,不仅保证了门口加工位置尺寸要求,同时保证了每次切深均匀,有效地保护了加工刀具的使用寿命。加工完成上墙板后,再单独对其余4块型材门口端面进行精加工[3]。优化后的加工程序、加工路线及加工效果如图4所示。

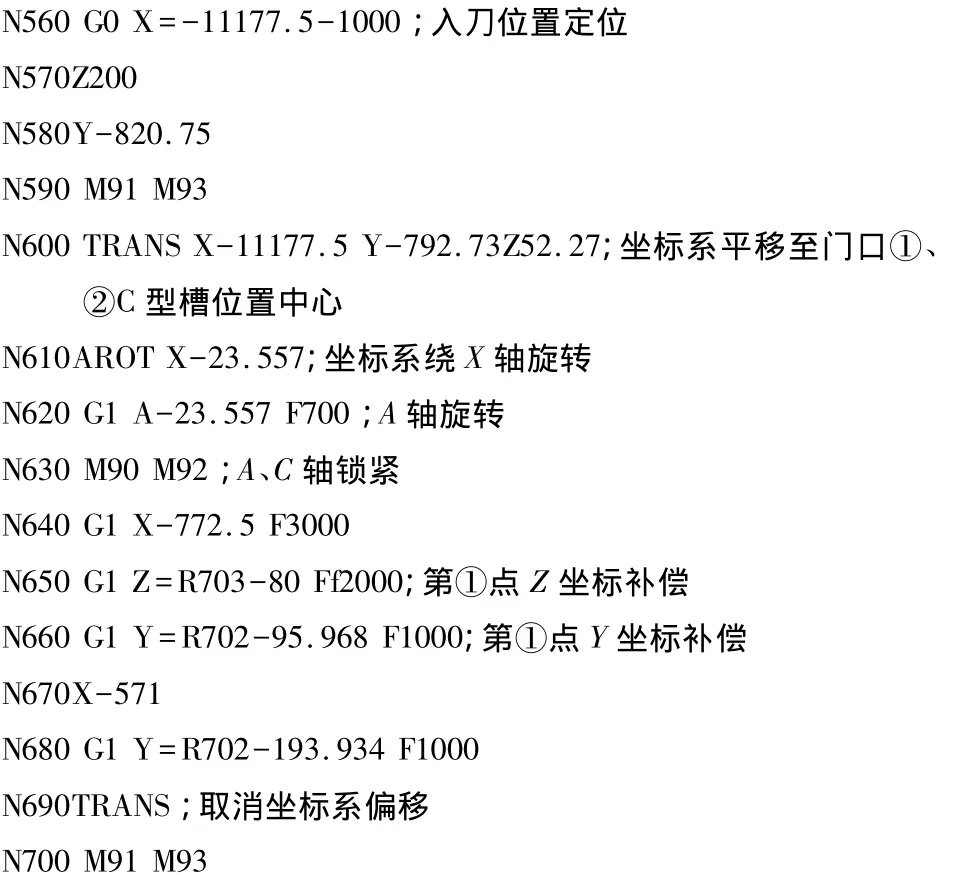

优化程序如下(摘选第二刀加工程序):

4 结语

本文通过利用RENISHAW测量循环CYCLE730功能增加门口加工测量以及SINUMERIK 840D系统的参数化编程技术,通过坐标系的多次转换,合理的走刀路径,对门口加工精度进行补偿,有效地解决了门口掉料打刀、工件过切问题以及废料处铣不透等问题,工艺改进后加工质量稳定,可为类似加工产品提供参考。

[1]孙平,张瑞乾,杨庆东.PowerMILL在高速铣削加工中的应用[J].现代制造,2009(5).

[2]西门子公司.西门子D40D/810D高级编程[Z].2004.

[3]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[4]武恭,姚良均,李震夏,等.铝及铝合金材料手册[M].北京:科学出版社,1994.