基于UG和VERICUT整体叶轮数控加工与虚拟仿真的研究

杨 晗

(大连机床集团有限责任公司,辽宁大连 116022)

整体叶轮是航空发动机核心部件,也是典型的五轴加工件。其结构复杂、加工通道狭窄,叶片扭曲严重,加工时容易发生撞刀、干涉等危险。因此,在实际加工前进行仿真,是十分必要的。利用UG和VERICUT软件,搭建的虚拟制造仿真平台,能实时、准确模拟出加工过程,验证最终NC代码,检查机床超程、干涉、碰撞等现象,并对最终结果进行过切/欠切检查。它的应用,缩短了程序调试时间,减少了资源浪费,提高了加工效率。

1 整体叶轮的加工工艺规划

1.1 整体叶轮加工工艺规划

整体叶轮是叶片均匀分布的回转体类的零件。分析其几何特征,可分为流道开粗、叶片精加工、流道精加工、圆角清根加工。首先,车削加工回转体的形状。流道开粗时,在保证不发生碰撞和干涉的情况下,尽可能选用大直径的立铣刀加工,提高加工效率。精加工时,由于其流道狭小,叶片扭曲严重,需要选择球头直柄铣刀或者球头锥柄铣刀加工。整体叶轮加工工艺流程如下:

(1)车削加工整体叶轮回转体外形;

(2)五轴定向开粗加工流道部分;

(3)五轴联动精加工叶片;

(4)五轴联动精加工轮毂;

(5)五轴联动叶片清根。

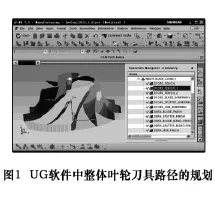

1.2 整体叶轮刀具路径的规划

按照叶轮片的受力方向规划刀具路径,可以增加叶片的强度和刚度,消除应力,减小叶片的变形和颤振现象,改善叶轮的使用性能。UG软件中,为了提高流道粗加工效率,以Cavity Mill型腔铣为加工方法,采用刀轴分段定向、三轴联动方式加工;精加工以Surface Area(曲面)作为驱动方式,以Relative to Drive(相对于驱动)和Interpolate(插补)为刀具轴控制方式,能够精准控制加工狭小区域时的刀轴矢量,避免干涉,减小叶片变形,提高加工效率和精度。UG软件中,整体叶轮的刀具路径规划如图1所示。

1.3 摇篮式五轴联动机床后置处理的开发

通过UG/POST后置处理器,可以将UG/CAM中的刀轨文件转化成数控系统认知的G代码,即加工程序。此摇篮式五轴联动机床配置的是西门子840D控制系统,不带RTCP功能(Rotation Tool Center Point)。除了进行机床参数、程序、刀轨参数以及NC代码格式等基本参数设置外(如图2所示),还需设置旋转轴A轴与C轴之间的偏心误差,如图3所示。

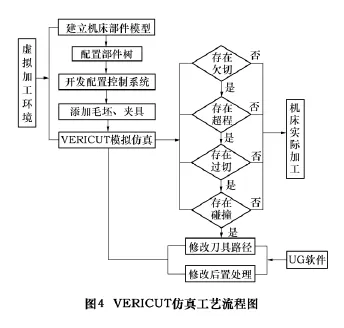

2 VERICUT数控仿真工艺流程

VERICUT是专业仿真软件。它的应用,使我们在计算机上就能观察与实际加工相同的仿真效果,验证程序正确性,避免发生超程、碰撞、干涉等现象,便于编程人员修改程序,减少资源浪费,提高加工效率。VERICUT数控仿真工艺流程如图4所示。

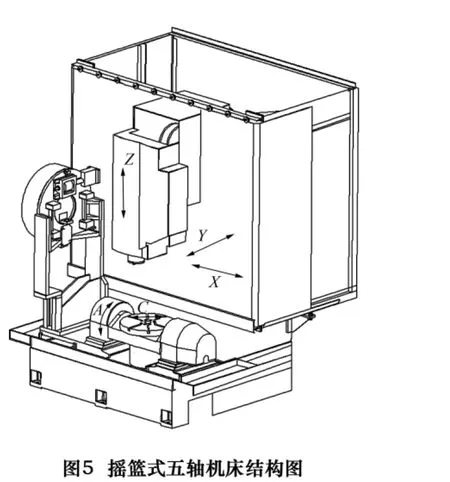

3 构建摇篮式五轴机床虚拟仿真环境

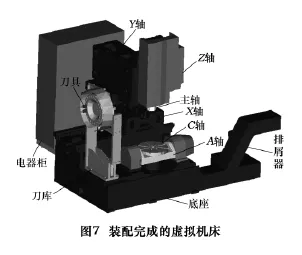

我们建立虚拟仿真环境的机床是双转台并带有自动换刀功能五轴联动数控机床。它由三个直线轴X轴、Y轴、Z轴,两个旋转轴A轴和C轴构成。能够对工件进行三轴、四轴、五轴联动铣削加工。机床采用BT40刀柄,刀库容量为20把,工作台面直径为500 mm。主轴最高转速8 000 r/min,主轴的最大功率为11 kW。X轴行程为800 mm,Y轴行程为500 mm,Z轴行程为450 mm。A轴的旋转范围(-90°,+30°),C轴为±360°。机床结构如图5所示。下面我们介绍此摇篮式五轴联动机床的虚拟仿真环境的构建过程。

3.1 构建机床部件模型

VERICUT建立的虚拟机床是物理机床在计算机上的映射。只有保证虚拟机床部件模型的几何尺寸与物理机床严格一致,才能得到正确、真实的仿真过程和结果。为了加快仿真速度,减小计算机内存的占用率。我们不必考虑机床的传动机构。只需建立机床的底座、十字滑台、立柱、工作台、A轴、C轴等关键部件模型。

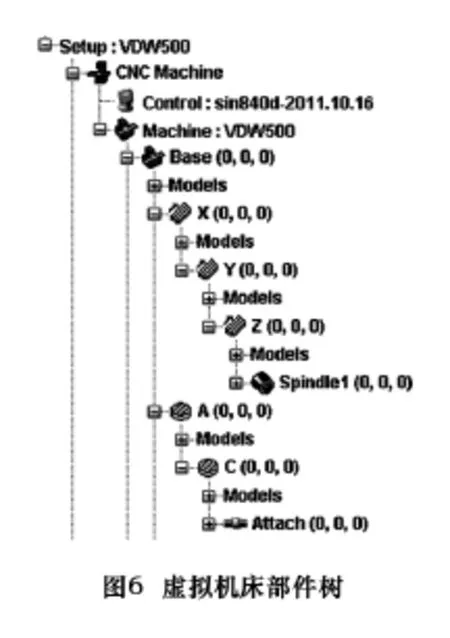

3.2 构建虚拟机床部件树

分析物理机床的运动关系,在VERICUT中构建虚拟机床部件树,如图6所示。

3.3 构建虚拟机床

在VERICUT中,将建好的机床部件添加到组件树中,进行虚拟机床装配。为了得到正确的仿真结果,必须保证虚拟机床各个关键部件模型的位置关系与物理机床一致。装配完成的虚拟机床,如图7所示。

3.4 配置虚拟机床控制系统

VERICUT提供了标准控制系统的模板。此摇篮式五轴联动机床采用西门子840D控制系统。我们可以在菜单栏中单击 Configuration→Control→Open,在“Library”中添加“sin840d.ctl”控制文件。

3.5 创建虚拟机床刀具库

VERICUT提供了完善的刀具管理系统。通用刀具和刀柄,可以利用系统提供的参数模型建立;非标刀具,可以利用系统提供的CAD模块中的扫描和旋转功能建立。建立完成的刀具库,如图8所示。

4 整体叶轮的虚拟加工

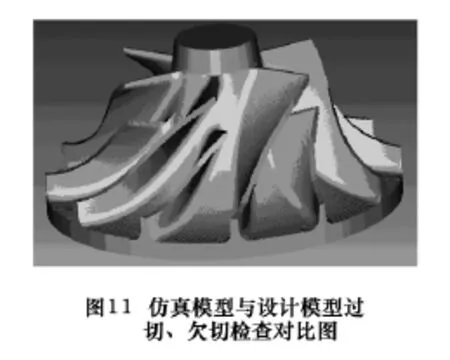

具体操作步骤如下:(1)启动VERICUT软件,调用建立完成的用户文件、机床文件、控制系统文件以及刀具库文件。(2)将建好的“*.STL”格式设计模型和毛坯模型,添加到部件树的“Design”和“Stock”节点下。(3)在“Coordinate System”节点下,建立加工坐标系。(4)在“NC Programmes”节点下,添加加工程序。(5)点击“开始”,进行整体叶轮的虚拟加工。加工完成的整体叶轮效果,如图9所示。(6)分析仿真结果。利用VERICUT提供的“Analysis→AUTO DIFF”工具,设置过切、欠切公差均为0.1 mm,并用颜色加以区分,红色表示过切,蓝色表示欠切,如图10所示。

点击“Conpare”。将仿真模型与设计模型相比较,进行过切、欠切检查。经过对比,图中无蓝色、红色显示,表明工件没有发生过切或欠切现象,如图11所示。所以,此程序安全、可靠,可以上机实际加工。

5 结语

整体叶轮的五轴加工,由于叶片扭曲角度大,刀轴矢量变化频繁,加工中容易出现干涉、碰撞。基于UG和VERICUT软件建立的虚拟仿真平台,能够实时、准确地仿真出整体叶轮加工的全过程,能够验证加工程序的正确性,改善加工工艺,避免干涉和碰撞。此项研究的应用,减少试切加工时人力、物力等资源浪费,降低了生产成本,提高了生产效率,为我国整体叶轮加工水平的提高具有重要意义。

[1]卢继平,郑力,徐家球,等.虚拟机床建模与仿真[J].计算机集成制造系统,1995,5(3).

[2]陈波.基于UG与VERICUT的虚拟机床技术的研究[D].大连:大连理工大学,2005.

[3]胡宁国.VERICUT仿真加工软件对制造业的重要作用[J].航空制造技术,2004(2).

[4]唐进元,尹凤.基于MasterCam的三大类型五轴机床后置处理程序编制方法[J].制造技术与机床,2010(8):32-38.

[5]李云龙,曹岩,魏娟,等.数控机床加工仿真系统 VERICUT[M].西安:西安交通大学出版社,2005.

[6]张慧林,轩继花,姜士湖.基于VERICUT的五轴联动数控加工仿真[J].现代制造工程,2006(7).

[7]刘敏,傅蔡安.基于VERICUT环境下的加工仿真的研究[J].组合机床与自动化技术,2006(8).

[8]王刚,赵万生,史旭明.数控机床通用后置处理程序的开发[J].机械,2000(3).