发动机主轴承的油膜厚度测试技术

【日】 片岡拓実

0 前言

由于二氧化碳排放法规趋于收紧,同时原油价格上扬,迫切要求降低发动机零部件的摩擦。另一方面,增压、直喷等技术促使发动机的功率呈增大趋势,这也使轴承的工作环境变得更加苛刻。活塞的往复运动通过活塞销、连杆轴承及主轴承转换为旋转运动,为能同时兼顾其低摩擦性能和高可靠性,掌握轴承中的油膜状态(油膜压力、油膜厚度)是极为重要的[1,2]。

近年来,随着模拟技术的发展,已经可以用计算方法求出油膜状态[3]。但是,主轴承会受到以下几方面的影响:(1)因发动机燃烧及安装而导致的发动机机体变形;(2)由于燃烧的缘故,短时间内载荷的大小及方向会有较大的变动;(3)曲轴运动及变形所带来的影响等。这些因素加大了主轴承油膜状态的计算难度。因此,迫切要求对油膜状态,尤其是油膜厚度进行实际测试,为此进行了各种尝试。

1 轴承油膜厚度的测试方法

1.1 激光诱导荧光法

Nakayama等运用激光诱导荧光法定量测试了油膜厚度[4](图1)。将氦-镉激光导人设置在轴承上的光纤,并将其照射到轴承油膜上。润滑油中已添加了荧光剂,来自油膜的荧光由同样的光纤返回,并被传输到光电倍增管中。曲轴表面等的反射光则用光学滤波器断开,根据光电倍增管的输出,求出油膜厚度。

图2是在改变轴承载荷的条件下,在不同光纤(图1)所在位置轴向的油膜厚度测试结果。随着轴承载荷的增加,油膜厚度呈减薄趋势,确认轴向端部的油膜厚度要比中心部位的更薄。由此可知,利用激光诱导荧光法能够测定轴承局部的油膜厚度。

1.2 总电容法

总电容法是一种常用的测试方法[5-7]。将轴承视为圆筒型电容器,若假设轴承及转轴为圆形,则两者间的静电容量C就按中心位置的相对位置关系而改变。转轴与轴承最邻近位置的距离,即最小油膜厚度hmin可利用式(1)计算出。

式中,S为轴承半径间隙,r为轴承半径,W为轴承宽度,ε0是真空电容率,εr为润滑油的介电常数。

为了使轴承与发动机机体绝缘,在轴承背面设置树脂膜,或者涂覆绝缘材料层(图3)。

据报道,Spyros等[6]运用总电容法,在发动机实际运转条件下,实测了V6发动机主轴承在发动机1次循环中的最小油膜厚度变化(图4)。并且,在调查润滑油黏度影响的同时,也指出实测值与计算值大致相同。此外,采用连杆机构,测试了连杆大头部的油膜厚度。

在测量油膜厚度时,因油膜厚度被推测为仅几微米,所以探头表面与轴承表面的同一性,以及探头插人时对测试系统的影响都成为需要考虑的问题。总电容法在这方面具有一定优势,因为轴承本身就是传感器。但另一方面,由于是在假定轴承为圆形的条件下计算最小油膜厚度的,因而在轴承刚性较低及高负荷条件下,总电容法对不能忽视轴承弹性变形条件的测试是不适合的。

1.3 薄膜法

曾尝试在轴承表面形成薄膜电极,并根据该电极与曲轴之间的静电容量,对油膜厚度进行定量测试。该方法具有以下优点:(1)无论轴承是否变形,薄膜电极都会存在于轴承表面;(2)不会因传感器而在轴承表面形成凹凸状。因此,该方法较适合于发动机轴承油膜厚度的测定。

利用喷镀法形成薄膜电极。在对轴承表面实施镜面研磨后,依次进行中间层、绝缘层、电极层的成膜工序。利用蚀刻处理工艺,将电极层按规定的形状制成布线图案后,实施保护层的成膜工序[8]。

图5为电极实例,尺寸为4 mm×10 mm,用0.2 mm宽的引线连接电极到轴承侧面。引线部分的线宽要设计得足够细,以忽略引线所产生的静电容量,电极的形状及大小可以根据测试目的任思选择。此外,在1个轴承上也可形成多个电极。

为了验证用薄膜法测量油膜厚度的准确性,采用轴承刚性大、但动作简单的轴承试验机,同时用弹性流体动力润滑法[9]计算油膜厚度,并将其结果与薄膜法测试值进行比较。

图6表示在轴承每次旋转并承载与旋转同步的往复运动载荷的条件下,设定最大载荷发生位置为0°时各角度下的油膜厚度。薄膜法测试所得的油膜厚度与计算值极为吻合。在发动机转速1 000 r/min及最大载荷20 k N的条件下,用弹性流体动力润滑法计算所得的最小油膜厚度为2.1μm,基于薄膜法的实测值为2.2μm,两者的定量结果较为一致。

1.4 其他测试方法

除上述方法外,还有探头插人型的静电容量法[10]、间隙传感器法、光干涉法,以及超声波法等。

2 发动机实际运转时的主轴承油膜状态

2.1 油膜厚度相对曲轴转角的变化

将薄膜法应用于直列4缸1.4 L柴油机(表1),分析其主轴承油膜的状态。在直列4缸发动机中,各气缸之间及前后共有5个轴承。图7为在1号气缸与2号气缸之间第2个主轴承下部(轴承盖侧)中央测得的油膜压力和油膜厚度。图7中显示的是将1号气缸的压缩上止点定为0°CA,四冲程发动机每冲程2转的测试结果。油膜压力是采用薄膜压力传感器测定的,同时示出了1号气缸与2号气缸的缸内压力。主轴承的油膜压力随左右相邻气缸压力的上升同步增加。油膜厚度虽也同步减薄,但最小油膜厚度正时比最大油膜压力正时延迟。即便油膜压力由增大趋势转为降低趋势,油膜厚度也持续呈减少趋势。油膜压力自0 MPa左右起,油膜厚度转为增加趋势。

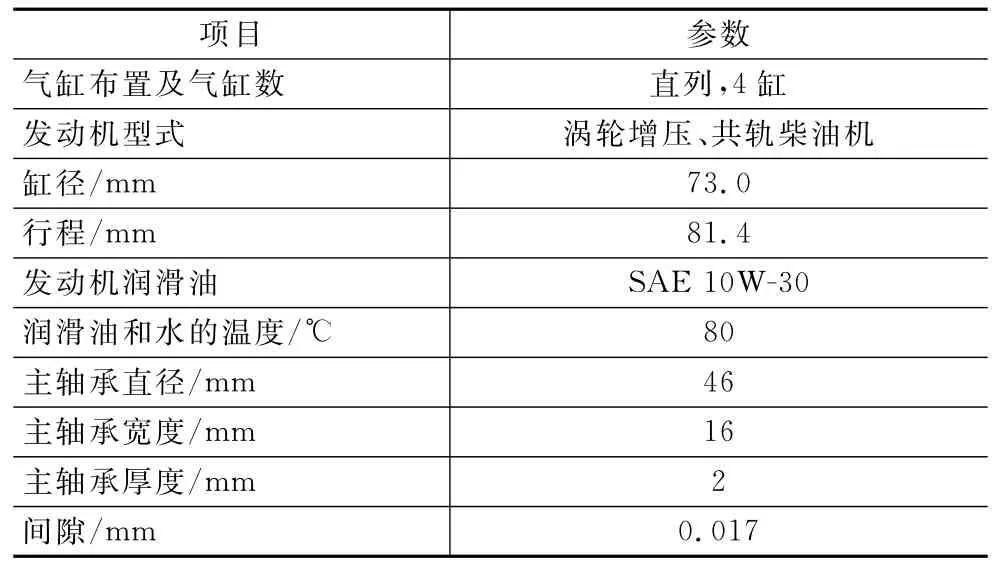

表1 试验发动机的主要技术规格

发动机全负荷时的最大轴承载荷约为电拖动工况时的2倍,最大油膜压力上升约1.6倍,最小油膜厚度约减少10%。由此可见,随着载荷的增加,轴承产生弹性变形,从而导致油膜压力的发生范围拓宽。

2.2 发动机运转条件与最小油膜厚度的关系

图8显示了发动机转速为1 000 r/min时第2个主轴承与第3个主轴承下部(轴承盖侧)中央的油膜厚度,图中横轴为1号气缸曲轴转角。最小油膜厚度随负荷增加呈减小趋势,在全负荷条件下,油膜厚度减小到2.2μm。但是,如前文所述,相对于负荷增加,最小油膜的厚度减少并不多。

另外,第3个主轴承下部中央的最小油膜厚度正时比左右相邻的2号气缸及3号气缸的压缩上止点(-180°CA与180°CA)稍微延迟。

其次,图9显示了在全负荷条件下发动机转速变化时的油膜厚度变化。第2个主轴承的最小油膜厚度随着转速的增加呈增加趋势,这是由于润滑油契人作用引起油膜压力增加的缘故。

再者,第3个主轴承最小油膜厚度的正时随转速的增加而发生变化。低转速时,最小油膜厚度的正时比左右相邻气缸的压缩上止点稍微滞后。而在高转速时,每隔360°CA就会达到最小油膜厚度。这被认为是由于主轴承周围的旋转不均衡,因此随着转速的增加,离心力导致的载荷起到了支配作用。

3 结语

今后对降低汽车燃油耗的需求会越来越迫切。以发动机为首的汽车各种零部件滑动部位的润滑状态将变得更为苛刻。为了开发对润滑系统影响较小的油膜分析方法,研究人员正在致力于研究应用薄膜技术的分析方法。但这些方法也存在一些问题,比如要消除轴承表面沟槽加工等问题,需要增加一些额外的工序。今后,将针对这类问题采取改进措施,通过优化各滑动部位降低汽车的燃油耗。