一种新型缓冲器的工艺方法

黄慧群 尹航洪 李永东

(中航工业江西洪都航空工业集团有限责任公司,江西南昌330024)

缓冲器用于减缓飞机着陆撞击和地面滑跑冲击载荷,广泛运用在各种类型的飞机起落架上。笔者公司原生产的缓冲器为单腔式油气一体的缓冲装置。为了使乘员更舒适,有利于飞机着陆、滑跑功能,减小滑行载荷等,目前在三代机以上的飞机起落架上大多采用双腔油气分离、高低压腔缓冲器。本文介绍的起落架缓冲器就是这种新型的缓冲器。

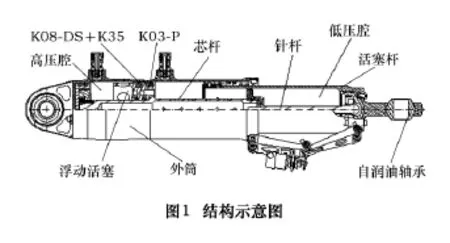

1 缓冲器结构原理

该缓冲器结构如图1所示,主要由外筒、活塞杆、芯杆、针杆和浮动活塞等组成,二端连接采用了自润滑轴承设计方式,且缓冲器内设计为高、低压双腔工作结构。低压腔充气压力为P1,初始容积为V1;高压腔充气初压为P2,初始容积为V2,且P2>P1,当有外力作用时,缓冲器开始压缩,这时V1开始压缩,P1开始增大,此时为第一阶段;当行程到S1,P1=P2时,高压腔开始压缩,由这一点开始,高、低压腔同时压缩,此阶段为第二压缩行程。由于第二级两个活塞面积大于第一级一个活塞面积,因此气压总载荷有突变。

2 难点分析与解决方法

2.1 主要部件难点分析

(1)多筒体组件设计要求高

该缓冲器为多筒体组件结构,外筒和活塞杆均为30CrMnSiNi2A材料,零件的形状公差主要有同轴度、垂直度、对称度要求,孔的精度为7~8级,尤其外筒为薄壁筒形零件,内表面粗糙度要求高。

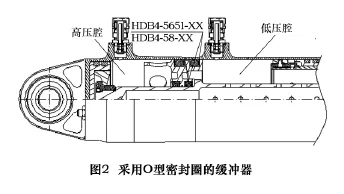

(2)高低压腔易串气

缓冲器内部设计为高、低压腔结构,低压腔注油后,填充压力仅为0.5 MPa,而高压腔填充压力高达20 MPa。研制初期,该缓冲器的高压腔两端密封沿用了O形胶圈密封(见图2),当缓冲器高压腔做功时,浮动活塞作往复直线运动,经试验量压,发现高、低压腔易出现串气现象。经查O形圈最高承压为不大于21 MPa,在做功时,压力可能达到50~60 MPa,故串气是必然的。

(3)自润滑轴承装配难

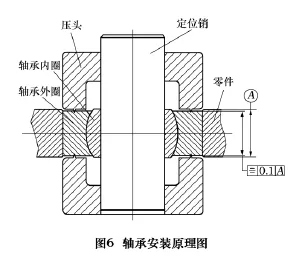

自润滑轴承是引进美国先进技术,其安装固定与我们用过的轴承完全不一样,是外翻边,还必须进行脱出力检测,其配合要求高及压紧力必须掌握好,其相关尺寸精度高,且不充许超差,否则配制。

2.2 难点问题解决方法

(1)多筒体的加工

零件的形状公差和尺寸精度要求较高。因此,分析零件的结构特点并合理地选择工艺方法,是工艺加工过程中的重要环节。特别是对深孔加工,为了控制其变形、保证同轴度要求,除了要有丰富的经验外,还要配备相应的设备和刀量具作保证。为此,加工多筒体采取针对性的热前、热后工艺,热前粗加工和半精加工,可用加长麻花钻或高刚性麻花钻,在普通机床(车床、钻床)上加工,也可采用深孔刀具(板钻、枪钻等)在普通的专用机床上加工;然后进行锪、镗的半精加工。热后先加工精加工基准,再进行精加工和光整加工,通常采用磨削,再精磨和珩磨、超精或滚压加工;同时,在每道工序中控制跳动量均不大于0.02 mm,使多筒体零件内外圆同轴度控制在0.04 mm之内,满足使用技术要求。

(2)密封圈选型试验

由于双腔缓冲器的压力较高,原有材料密封出现高、低压腔易串气现象,工艺人员查对了O形圈的使用条件和范围,认为O形圈对>21 MPa压力达不到密封作用,故必须从材料密封性能方面入手,重新选型。

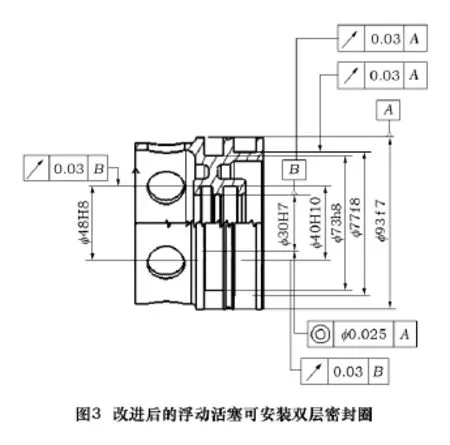

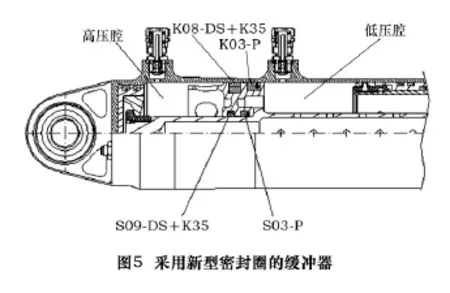

在密封圈性能试验过程中,先后选用了FM-5和FM-1新材料进行密封试验,但低温试验仍有串气;为此,又选用了新的密封圈(K03-P、K08-35)来进行密封性能试验。同时,为配合新选的密封圈做密封试验,还对浮动活塞进行了重新设计(见图3)。

新选的密封胶圈,采用了国外目前较为先进的双层矩形密封胶圈,旨在解决高、低压腔密封串气问题,试装阶段新密封胶圈装配和O形密封胶圈相比,难度不小。

(3)密封圈装配

①密封圈K08-DS+K35的安装:将滑环(灰色)上的密封组件(蓝色)拆下,将滑环放到100℃的水中,煮沸40~50 min。把弹性体(红棕色)放入密封槽中,把安装用心轴装到浮动活塞上,将滑环安装到安装心轴上,向上推动至密封槽中,拆下心轴;一边转动,一边把复原工具推到密封组件上,5 h后拆去复原工具,将密封组件(蓝色)装到滑环上。

②密封圈S09-DS+K35的安装:把弹性体(红棕色)放入密封槽中,把滑环(灰色)进行弯曲压缩,不得擦伤,然后将滑环放入密封槽中,安装后,把密封圈的内径理平;把安装工具旋推入孔中,30 min后拆出安装工具,把密封组件(蓝色)装入密封槽内。

由于新的密封胶圈结构为双层矩形截面密封胶圈,在装配时必须借助引导圈、引导轴等,安全、稳妥地把新的胶圈装入密封槽内,而不出现变形、扭曲等。装配时,严格按程序操作,否则极易使密封圈折断。

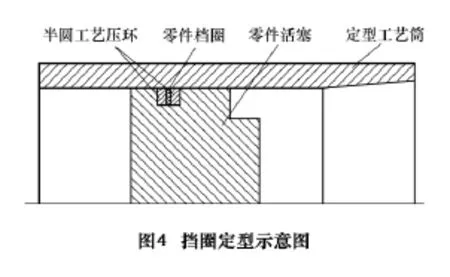

③O形圈的安装:缓冲器低压腔采用O形密封胶圈密封的部分,挡圈装入外槽后,变形较为明显,需要进行定型处理(见图4),以免进筒时挡圈被切边后,挡圈被切残余挤兑O形密封胶圈,造成漏油、漏气现象。

④装配注意:缓冲器装配时要避免密封件入筒时出现划伤、翻边等。

缓冲器选用的新密封胶圈(见图5)和正确的安装方法,并经密封性能试验验证,工作压力大于21 MPa时,高、低压腔未出现串气现象,串气问题得到解决。

(4)自润滑轴承的安装

①安装孔的加工:其要求精度非常高,采取精镗加工,利用校准环规作孔的比对检测。如若超差必须配制轴承。

②自润滑轴承的安装(见图6):自制专用安装设备,在曲线压力机上,按要求设计压紧力,进行轴承安装,在压制前对孔与轴承的配合一定要保持好,否则检查脱出力时产生压脱或轴承不灵活,脱出力也必须按要求设定,灵活性也必须按要求检查。从2005年对自润滑轴承进行工艺攻关至今,所压轴承均满足使用要求,未出现脱出和卡死情况。

3 结语

(1)由于该缓冲器是多筒体组件,多筒体内外圆的同轴度加工,单件均保持内、外同轴,选用基准准确,工艺方法合理。

(2)该双腔缓冲器结构内部采用了新的密封圈密封,选型正确;密封圈K08-DS+K35和密封圈S09-DS+K35的有效装配,工艺方法可行、有效。

(3)缓冲器低压腔O形胶圈密封部分,挡圈装入外槽后,变形较为明显,进行有效的定型处理,可避免挡圈入筒时被切残余挤兑O形密封胶圈,造成漏油、漏气现象,解决的方法有效。

(4)自润滑轴承的安装,经过几年的使用考核,未发生脱出和卡死情况,采用的安装技术可行。

总之,通过实践与探索,对双腔缓冲器的设计、制造和装配方法等积累了经验,为今后其他新型缓冲器的研制,探索了一条新路,具有应用、推广价值。

[1]邱宣怀.机械设计[M].北京:高等教育出版社,1989.

[2]杨可桢,程光蕴.机械设计基础[M].北京:高等教育出版社,1989.

[3]郑修本.机械制造工艺学[M].北京:机械工业出版社,1999.