基于虚拟疲劳试验的城市轨道交通车辆空气弹簧寿命评估方法*

张国富 方 宇 蔡彦哲 代 宁

(上海工程技术大学城市轨道交通学院,201620,上海∥第一作者,硕士研究生)

空气弹簧是轨道交通车辆振动控制的关键部件,其性能好坏对保障车辆运行安全、稳定性和旅客乘坐舒适性具有十分重要的作用。

虚拟疲劳试验相对真实试验具有试验周期短、试验成本较低等优点。目前,国内外与轨道交通车辆有关的虚拟疲劳研究主要集中在转向架构架、轮对和车体等金属部件及结构的疲劳寿命预测等方面[1-2]。针对橡胶零部件的动应力和疲劳特性的研究仍处于起步阶段,目前仅对橡胶堆旁承、橡胶球铰和轴箱橡胶弹簧等结构简单、外形相对规则的橡胶零部件有所研究[3]。由于空气弹簧具有结构复杂、流固耦合等特点,目前,城市轨道交通车辆维修行业普遍缺乏空气弹簧使用寿命的有效分析手段,出于行车安全的考虑,绝大多数空气弹簧在未达到实际寿命之前就被强制报废,因而造成了巨大的经济损失。

本文提出一种基于虚拟疲劳试验的空气弹簧寿命评估方法,并以此来研究导致空气弹簧发生损伤的内部机理。期望本方法能对空气弹簧维修体制的革新及其疲劳机理的研究提供一定的借鉴。

1 空气弹簧的结构特性

本文以上海地铁某型空气弹簧为研究对象。该空气弹簧属于膜式大曲囊型结构,主要由上盖板、胶囊、支撑座及锥形应急簧等组成。空气弹簧属于自适应性弹性元件,刚度可随载荷的变化而适当调节。其刚度特性由胶囊和锥形应急簧共同决定。其中,胶囊在刚度调节过程中起到关键作用。

使用实践证明,胶囊在整个空气弹簧中属于寿命薄弱部分,使用寿命最短。因其较易出现各类损坏现象而导致整个空气弹簧报废,所以笔者重点关注胶囊部分,并将胶囊的寿命作为空气弹簧寿命评估的主要依据。

2 空气弹簧寿命评估的技术路线

基于虚拟疲劳试验的空气弹簧寿命评估方法主要由两部分内容组成:基于Abaqus软件的空气弹簧有限元分析和基于Fe-safe软件的疲劳计算分析。其具体技术路线如下。

1)根据空气弹簧几何参数,建立空气弹簧系统三维模型;

2)运用有限元分析软件Abaqus建立空气弹簧系统有限元模型,并施加特定载荷工况,获得空气弹簧系统的结构应力响应;

3)运用多体动力学建模仿真软件Simpack建立城市轨道交通车辆多体动力学模型,分析获得空气弹簧在车辆运行过程中的载荷数据;

4)运用Fe-safe软件结合空气弹簧有限元应力分析结果、橡胶材料S-N(应力幅值-疲劳寿命)数据及动力学计算所得载荷谱信息,对空气弹簧进行循环寿命仿真计算,最后将计算所得的疲劳寿命结果导入Abaqus中进行后处理,查看空气弹簧的疲劳寿命情况。

3 虚拟疲劳寿命分析过程

3.1 空气弹簧Abaqus有限元模型

空气弹簧的胶囊是由交叉的多层帘布线和内外橡胶层组成的层状复合材料结构,具有各向异性的非线性特性。空气弹簧在工作载荷下变形较大,应用小变形的线性理论分析已难以求解;如要考虑空气弹簧金属盖板的影响则涉及更为复杂的非线性接触问题,使空气弹簧的刚度特性理论分析具有较大的难度。传统的理论分析方法为图解法,但过程较为复杂,而且准确性较差。有限元法是一种数值分析方法,几乎所有的弹塑性结构静力学和动力学问题都可用此方法求得满意的数值结果[4]。由于所依据理论的普遍性,本文运用Abaqus有限元软件对空气弹簧的结构应力进行分析。

3.1.1 有限元材料本构模型的选取及参数设置

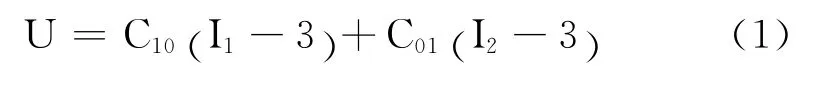

空气弹簧的胶囊主要由橡胶、金属和化纤帘布线三种不同材料组成。在Abaqus有限元软件中选择超弹性本构模型对橡胶材料进行属性定义;选择线弹性本构模型对金属和化纤帘布线材料进行属性定义。本文采用Mooney-Rivlin超弹性本构模型模拟该型空气弹簧胶囊橡胶材料的超弹属性[5]。其本构模型如下。

式中:

U——应变能密度;

C10——Rivlin系数(正的定常数);

C01——Rivlin系数(正的定常数);

I1——第一偏应变量;

I2——第二偏应变量。

金属线性材料(上盖板、支撑座、锥形应急簧的钢板夹层)及化纤线性材料(胶囊帘线层)的材料参数的获得是根据空气弹簧生产厂家所提供的材料数据。橡胶超弹性材料参数的获得是根据橡胶硬度试验所确立的;硬度试验数据是用上海化工四厂生产的XY-1橡胶硬度计测量所得。胶囊橡胶的邵氏硬度值为60,锥形应急簧所用橡胶的邵氏硬度值为55。不同橡胶所对应的材料参数如表1所示[6]。

表1 橡胶硬度和材料本构模型参数值

在有限元模拟中,可将橡胶囊比作具有若干铺层的板状结构:橡胶层部分采用三维4节点壳单元S4R进行模拟,帘线层部分采用壳截面参数rebar单元进行模拟。

rebar单元是用于模拟层状结构或实体结构中嵌入的钢筋部分,其参数包含rebar层数和层面内各rebar之间的间距,以及rebar的横截面积、方向角等。这些参数均以帘线层中帘线的布置参数代入。

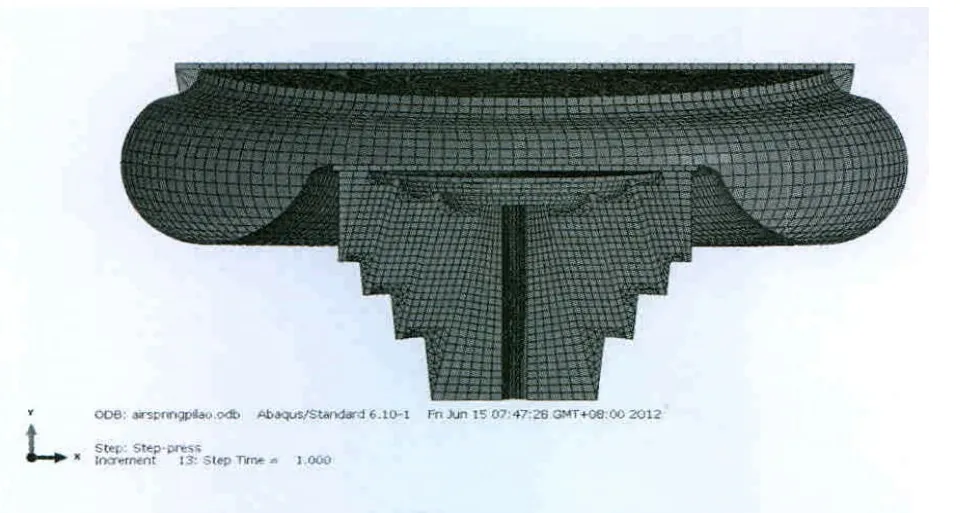

3.1.2 有限元模型单元设置

如图1所示,本文对空气弹簧系统各组成部分的有限元单元类型设置如下:上盖板为C3D8R和C3D6单元,支撑座为C3D6和C3D8I单元,橡胶胶囊为S4R单元,胶囊内压缩空气部分为F3D3和F3D4单元,胶囊帘线层为壳截面rebar单元,锥形应急簧橡胶部分为C3D6H和C3D8H单元,锥形应急簧夹层钢板部分为C3D6和C3D8单元。

3.1.3 有限元模型的载荷工况

空气弹簧在实际工作中始终承受竖向和水平两个方向的交变疲劳载荷作用,因此在有限元分析过程中设定以下两种模拟工况。

图1 空气弹簧有限元模型

1)工况一:对胶囊充气,等效于施加橡胶腔体的内压。此时上盖板位移全约束,橡胶底座位移全约束,维持工作高度为270mm,使空气弹簧胶囊内气压值达到工作压强0.3MPa。

2)工况二:保持空气弹簧胶囊内气压值为0.3 MPa,释放上盖板的竖向约束。同时,分别对上盖板施加水平方向和竖直方向各10mm的位移载荷来压缩胶囊,并设置力与位移的数据输出。

3.2 空气弹簧动力学分析

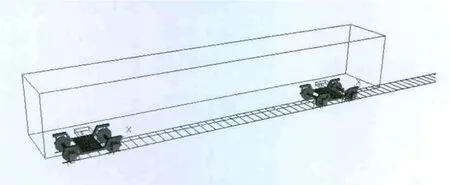

3.2.1 Simpack多体动力学模型

本文运用Simpack多体动力学仿真软件建立了上海地铁某车型的城市轨道交通车辆动力学模型(如图2所示)。动力学建模中的主要内容包括对车体、转向架及其主要零部件的动力学参数设置及各部件之间铰接、力元等参数的定义[7]。

图2 车辆Simpack多体动力学模型

在该车辆多体动力学模型中,笔者主要对空气弹簧的横向载荷和纵向载荷进行了重点关注。

3.2.2 空气弹簧的载荷谱

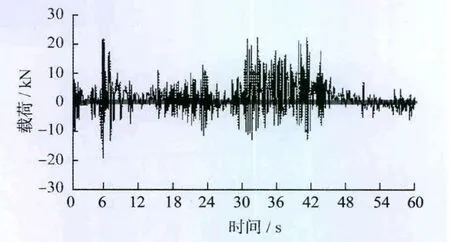

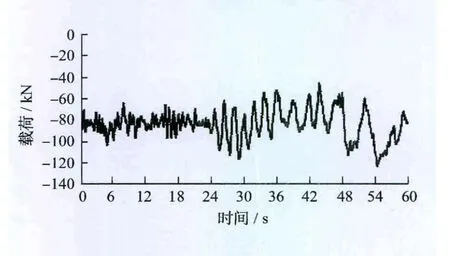

按照不同的结构疲劳寿命预测方式,载荷谱可以分为两种:一种是利用标准时域方式进行的结构疲劳分析,载荷谱为载荷与时间的关系;另一种是基于频域的统计参数进行的结构寿命计算,载荷谱是随机振动频率谱[8]。本文主要研究空气弹簧在时域内的疲劳损伤情况,所以载荷谱体现为竖向、横向载荷与时间的关系(如图3、图4所示)。

图3 空气弹簧竖向载荷谱

图4 空气弹簧横向载荷谱

3.3 空气弹簧虚拟疲劳计算

本文运用Fe-safe软件进行空气弹簧疲劳分析。分析过程是将疲劳载荷谱、有限元应力分析结果、各部分材料属性输入进Fe-safe软件中,然后根据不同材料的疲劳损伤特性选择适合的疲劳算法进行疲劳计算,以获得胶囊的循环寿命、失效率等疲劳计算结果。最后,将该结果再次导入有限元软件中进行可视化查阅分析。本文重点关注空气弹簧胶囊部分的疲劳损伤结果。

3.3.1 胶囊橡胶材料疲劳参数设定及疲劳算法选择

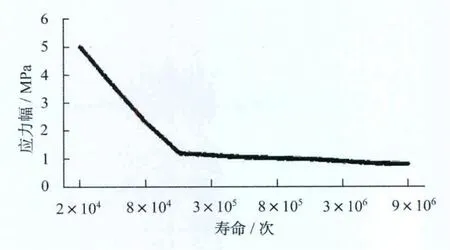

橡胶材料的S-N曲线可通过对称型橡胶材料的S-N疲劳试验装置的测试来获取(如图5所示)。由于橡胶材料试验曲线是应力寿命曲线,根据橡胶材料的力学特性,在Fe-safe软件中选取Principal strain主应变疲劳算法进行疲劳寿命计算,并且在计算中采用Morrow弹性修正法进行平均应力修正[9]。同时,考虑到表面粗糙度的影响,设置橡胶表面粗糙度Ra=6.0~16μm。

3.3.2 循环寿命计算

Fe-safe软件中输出的结果是寿命循环次数,即能够循环所输入的载荷谱的最多次数。本文在Fesafe软件中所设定的载荷谱长度为1km,根据轨道交通车辆在线路上运行的实际情况分析,以上海地铁为例,其每列车的年实际运行里程约为10 000 km。因此,在Fe-safe软件中的1年的使用寿命可表征为循环次数104次,即1年中将长度为1km的载荷谱循环加载10 000次。

图5 橡胶材料S-N曲线[10]

4 空气弹簧应力计算及疲劳寿命分析

4.1 有限元模型验证

空气弹簧的实际初始刚度值如表2所示。

表2 空气弹簧的初始刚度值

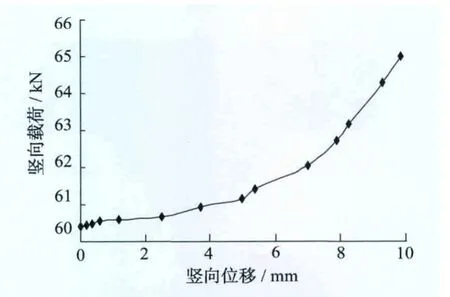

图6为空气弹簧的静态竖向变形仿真曲线。该曲线反映了特定载荷点处载荷与位移的关系。获取该曲线的真实试验条件为:在AW1工况下使空气弹簧保持标准高度270mm,之后关闭高度调整阀和充气气源并使空气弹簧胶囊处于密闭状态,然后对其施加渐增载荷。本文选取AW1工况,当空气弹簧上盖板受压,垂直向下位移为6mm时,载荷约为61 500N。采用“两点法”计算得到空气弹簧在6 mm位移处的刚度值K=475.05N/mm,符合表2所示AW1工况下空气弹簧规定的409~500N/mm的竖向刚度要求,同时满足TB/T 2841—2010铁道行业标准的相关规定[11]。

所以,可以证明本文建立的空气弹簧有限元模型是基本准确的。

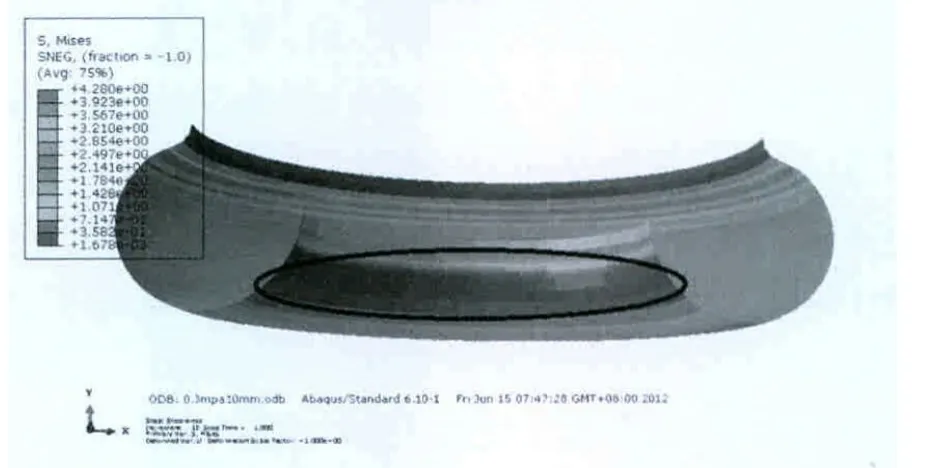

4.2 胶囊在竖直方向有限元应力分析结果

空气弹簧在竖直向下压缩10mm的载荷作用下,利用Abaqus软件分析所得胶囊有限元应力分布情况如图7所示。胶囊下部内圆弧处(图中椭圆标记区域)应力较为集中,最大应力约为4.3MPa,而橡胶材料的疲劳极限是为0.8MPa,所以该区域将产生应力疲劳损伤。

图6 空气弹簧有限元模型载荷-位移仿真曲线

图7 竖向加载时胶囊应力分布云图

4.3 胶囊水平方向有限元应力分析结果

空气弹簧在水平方向压缩10mm的载荷作用下,利用Abaqus软件分析所得胶囊有限元应力分布情况如图8所示。在图8中可以看出,胶囊处的最大应力位置仍为下部内圆弧处(图中椭圆标记区域),应力值为4.1MPa。

图8 横向加载时胶囊应力分布云图

4.4 空气弹簧循环寿命分布

从图9可以看出,胶囊内弧部分损伤最为严重,寿命最短。胶囊外弧区域的寿命较长,且分布较为均匀。胶囊上、下开口边缘处的橡胶寿命最长,基本达到了橡胶的材料全寿命。

图9 空气弹簧整体循环寿命分布云图

4.5 仿真结果分析

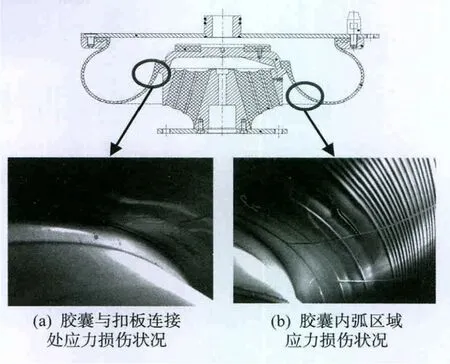

空气弹簧胶囊的典型外部损伤状况实景如图10所示。由图10可以看出,两类常见损伤发生部位分别为胶囊与扣板连接区域和胶囊内弧区域,这与上文计算所得的空气弹簧循环寿命仿真分布结果完全吻合。

本文对空气弹簧的分析结果显示,胶囊处的寿命最短,且损伤最为严重的部分为胶囊的内弧部分,其理论循环寿命为105.1次(循环次数折算为循环寿命:105.1/104=12.6(年))。目前,地铁公司常用的做法是在车辆运营10年的大修期间,对空气弹簧直接进行报废处理,而不论其是否具有剩余使用寿命。通过上述研究,可以认为空气弹簧的使用报废年限可延长至12年左右。

5 结语

1)对空气弹簧疲劳损伤的仿真分析结果与实际损伤情况完全吻合,因此利用Abaqus+Simpack+Fe-safe虚拟联合仿真试验方法进行橡胶产品的疲劳寿命评估是可行的。

2)由分析可知,胶囊是空气弹簧的寿命最薄弱部分,且结构应力疲劳是造成其损伤的主要原因。因此,建议对现有轨道交通车辆空气弹簧进行结构优化设计,其中重点减少胶囊内弧区域的应力集中,从而改善该空气弹簧的使用寿命。

图10 空气弹簧胶囊的典型外部损伤实景照片

3)通过对空气弹簧使用寿命的仿真计算,建议将空气弹簧的报废年限延长至12年左右。同时,建议对当前空气弹簧的检修周期进行适当调整,从而最大限度地延长其使用寿命,节约运营维修成本。

[1]Oman S,Fajdiga M,Nagode M.Estimation of Air-spring life based on accelerated experiments [J].Journal of Materials and Design,2010(31):3859.

[2]缪炳荣.基于多体动力学和有限元法的机车车体结构疲劳仿真研究[D].成都:西南交通大学,2007.

[3]金国龙,谢雄耀,王如路.上海地铁1号线车辆转向架寿命预测数值分析[J].地下空间与工程学报,2009,5(5):860.

[4]卜继玲,王永冠,宋传江.铁道车辆橡胶弹性元件设计仿真与校验[J].铁道机车车辆,2011,31(1):98.

[5]丁智平,陈吉平,宋传江.橡胶弹性减振元件疲劳裂纹扩展寿命分析[J].机械工程学报,2010,46(22):58.

[6]卜继玲,黄友剑.轨道车辆橡胶弹性元件设计计算方法[M].北京:中国铁道出版社,2010.

[7]李芾,付茂海,黄运华.空气弹簧动力学特性参数分析[J].西南交通大学学报,2003,38(3):276.

[8]陈鼎,李芾,黄运华,等.基于有限元的空气弹簧刚度分析[J].电力机车与城轨车辆,2010,33(6):8.

[9]殷闻,靳晓雄,仝光.两种常用橡胶本构模型的有限元分析及其仿真[J].上海电机学院学报,2010,13(4):215.

[10]刘健勋,黄友建,刘柏兵.一种橡胶元件疲劳寿命预测方法的研究[J].电力机车与城轨车辆,2011,34(3):12.

[11]TB/T 2841—2010铁道车辆空气弹簧[S].