能耗制动在变频钻机中的应用

邓月婷

(天水电气传动研究所有限责任公司,甘肃天水 741020)

1 引言

石油钻机多工作在远离城市的陆地、沙漠或海洋,工作场所具有极强的机动性,因此大部分钻机都是由独立的自备电源供电。钻机自备电源系统的容量都是按钻机实际需要的动力来配置的,从电网的短路容量、电网容量及单台变流装置的容量之值来衡量,构成了典型的小电网供电系统,所以对于绞车、转盘等设备的制动,不能采取再生制动的形式,否则过多的回馈能量会使电网电压大幅度波动,导致用电设备不能正常工作。对于钻机小电网系统,通过能耗制动消耗掉再生的直流电路的能量是常用的措施。

2 能耗制动原理及过程

变频钻机拖动系统中绞车在下放工作时,由于负载的带动产生动能,此时电动机就工作在发电状态。异步电动机在发电状态时,转化的电能通过续流二极管向中间直流回路上的电容充电使中间直流回路电压不断升高,甚至可能达到产生危险的地步,为使中间电压保持在允许的范围内,必须将再生的直流电路的能量消耗掉,当电压升高到设置值时,使制动回路里的制动单元导通,将回馈的能量消耗在制动电阻上,即所谓能耗制动。

由于钻机是小电网供电,不允许再生制动的特点,变频器的整流部分可以选用无能量回馈能力的三相桥式不可逆整流电路。在绞车和自动送钻的应用中:当位势负载的重物下放时,电动机出现再生发电过程,电机再生的电能经续流二极管全波整流后反馈到直流电路,使滤波储能电容充电而电压升高,称为“泵升电压”。一般采用设置过压点的方法来限制这种过电压。当直流侧电压高于预设置的最高值时,由制动单元(制动斩波器)以直流PWM方式接通制动电阻,将回馈能量以发热的形式消耗掉,从而限制了直流电压进一步升高。

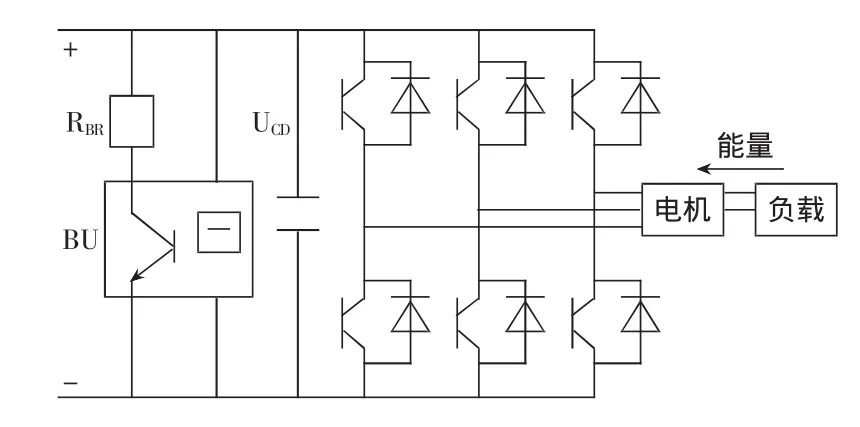

制动过程的原理图如图1所示。

变频钻机中的绞车和自动送钻的传动系统采用了能耗制动功能,可以自动投入制动运行,工作可靠,制动迅速平稳,实现了快速停车与正反转,以及零速额定转矩的“悬停”功能。以能耗制动代替电磁刹车等其它辅助刹车,不仅使钻台重量减轻,节省了钻台空间,减少了投资,而且制动特性好。这也是交流变频传动系统最显著的特点。

图1 制动原理图

3 制动单元和制动电阻的选型原则

3.1 Siemens制动产品

在选型时根据负载可以计算出制动所需的功率,从而选择满足最大制动要求的制动单元和制动电阻。

(1)制动单元的选择要保证其峰值功率和连续功率满足制动要求,即PBUmax≥Pmax,式中PBUmax为制动单元的峰值功率,Pmax为制动过程峰值功率;PDB≥PNBR,式中PDB为制动单元的连续制动功率,PNBR为制动周期内平均功率。

(2)制动电阻要保证最大制动电流不超过制动单元的最大制动电流IBUmax,同时又要保证其能够吸收连续制动功率PNBR和峰值功率Pmax,即(VBR/IBUmax)≤RBR<(VBR/Imax),式中 VBR为制动单元导通门槛电压,IBUmax为制动单元的峰值电流,Imax为制动时间内最大制动电流;电阻功率一般为:PBR>PNBR。

采用矢量控制的变频器,可以利用调试软件drivemonitor记录传动系统在制动过程中的各种参数曲线,从而得出制动过程中的功率曲线,然后利用这些曲线对制动单元和制动电阻的选型进行校验。

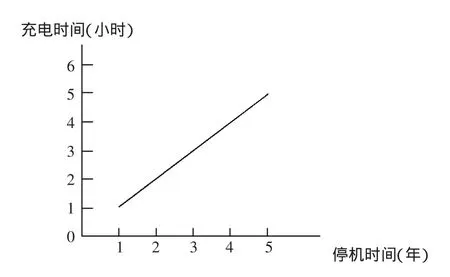

通常设计多台制动单元和多台制动电阻并联接到一台变频柜使用。多台制动单元之间的制动功率均衡分配,需要精确调节每台制动单元的导通电压值来解决问题,才能实现可靠的电气能耗制动。在选用制动单元时,各供货厂家(公司)的制动单元,其标称功率的定义各不相同,需要经过换算。例如:西门子的制动单元,其接线方式以及线的长短都要严格遵照选型要求,接至直流母线的电缆必须是双心绞合线,最长3m,制动单元和外部制动电阻间连接电缆长度小于15m。对于存放时间超过一年的制动单元,使用前要及时充电,充电时间取决于制动单元停机时间如图2所示。

图2 充电时间是制动单元停机事件的函数

3.2 ABB公司制动产品

(1)首先计算在制动过程中,负载产生的最大峰值功率Pmax和平均功率PNBR。

(2)选择合适的制动单元,必须满足下面的条件:PBUmax≥Pmax。

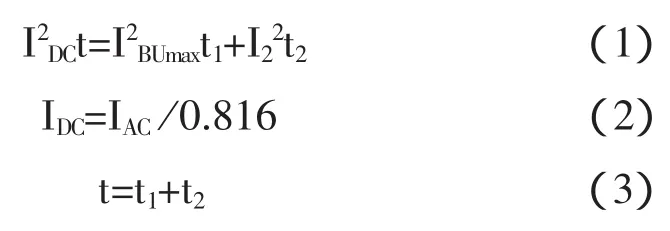

式中PBUmax是ABB制动单元手册中的一个标准参数,它适用于给定的制动周期。如果实际工作周期和给定周期不同,制动单元需要通过计算选型:根据以下公式

式(1)-(3)中:IDC为制动单元持续工作电流;IAC为折合到电机上的制动电流;IBUmax为制动单元峰值电流;I2为间歇工作电流;t为工作周期;t1为制动时间;t2为间歇时间。

可以算出电流IBUmax,然后再选择制动单元;反之,在已选制动单元的前提下,可通过以上公式算出IAC值,把IAC和电机的实际制动电流IACT做比较,来校验所选制动单元是否满足实际的制动需要。

(3)选择制动单元后,推荐的制动电阻阻值RBR是制动单元允许的最小电阻值,电阻额定功率要大于由负载制动周期定义的持续功率。

4 能耗制动能力计算

变频钻机现场绞车在下放工作时,电动机作为发电机产生电能,而电动机的驱动是来自于重物的势能,根据能量守恒定律,产生的电能应等于重物势能的释放,又等于电阻的热能耗(不考虑功率损耗)。所以只需计算重物势能产生的功率就是所需的制动功率。对于下降物体势能产生的功率很容易计算。

重力势能:

热能耗:

制动时间:

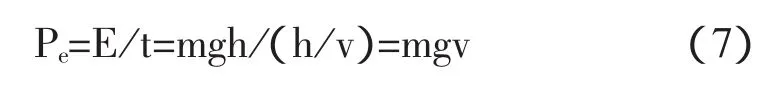

下降势能产生的功率:

根据能量守恒定律:

在实际应用中,常用以下公式计算制动功率,来配置制动单元和制动电阻。

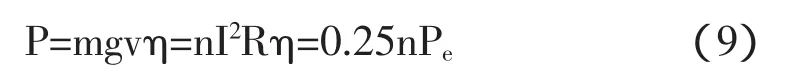

制动功率:

式(4)-(9)中:m 为负载重量,单位:kg;g为重力加速度 9.8m/s2;h 为负载下降高度,单位:m;n 为制动单元数量;I为制动单元工作时的电流,单位:A;R为制动电阻,单位:Ω;Pe为制动单元额定功率,单位:kW;V为负载下放速度,单位 :m/s;η为 从变频器到大钩效率,η=变频器效率×电机效率×齿轮一效率×齿轮二效率×离合器效率×滚筒效率×天车效率×滑轮效率=0.98×0.96×0.95×0.98×0.98×0.95×0.95×0.95≈0.75。

计算出制动功率P后再依据厂家提供的手册配置相应的制动单元和制动电阻,电阻数量与制动单元数量一一对应,即每个制动单元都必须具有独立的制动电阻。对于容量邻近的制动单元和容量相同的制动单元,允许在同一条直流母线上并联运行,在带有外部制动电阻的变频器中,制动单元允许的功率为:

式中:PCONV为变频器容量。

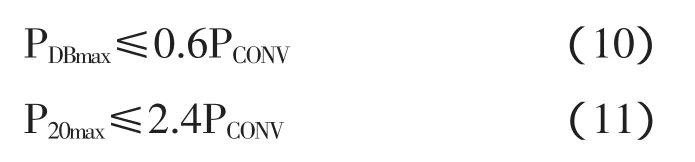

制动电阻的负载图如图3所示。负载最大的制动功率PDBmax、P20max,应满足电阻负载图3中PDB和P20为产品允许值。所以要严格按照手册数据配置制动单元,否则可能为会因配置不当导致制动单元电流过大而烧坏。

以7000m变频钻机为例,通常使用西门子变频器、西门子制动单元配外部制动电阻方案,依据以上计算公式及西门子制动单元手册配置制动单元和制动电阻。在70DB钻机的实际现场运行中,考虑到位势性负载长时间连续下放的工况,配置了16组额定功率P20为200kW,持续功率PDB为50kW的制动单元,这些单元并联使用均能投入稳定的工作;电阻数量与制动单元数量一一对应,制动电阻选用R=4.45Ω,在制动过程中制动电阻温升剧烈,在了解制动电阻的负载特性后,可以采取相应的冷却措施。在变频钻机系统中一般采取强制风冷,风机随着制动过程启动,在制动结束后风机延时停止,可以保证制动电阻冷却效果。实践证明此配置避免了制动单元的频繁烧毁,使设备可以可靠地运行。

图3 外接制动电阻制动单元功率负载图

图4 负载重量与速度的曲线图

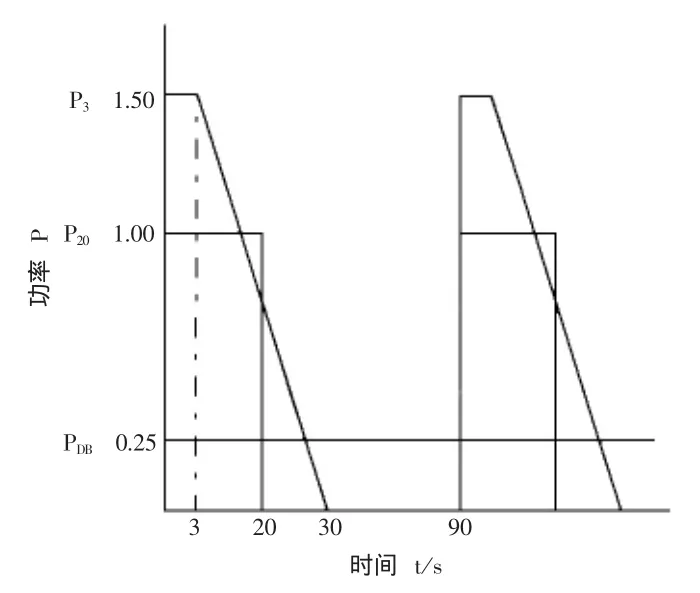

5 绞车负载重量与下放速度的曲线关系

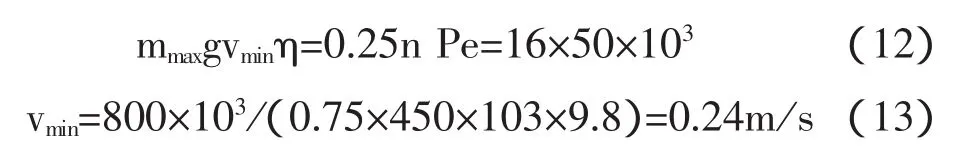

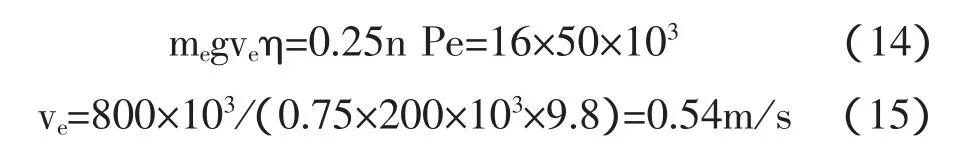

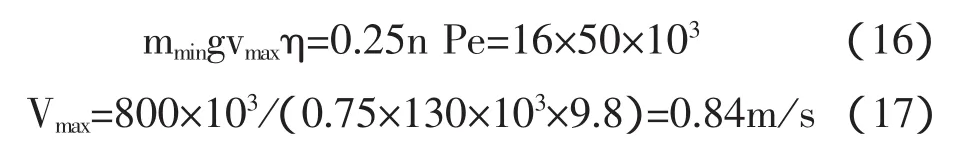

由式(9)可以看出绞车负载重量mg与下放速度v存在一定的曲线关系。现根据绞车负载不同工况做如下计算,绘制出曲线如图4所示。

(1)绞车最大载荷若按450t考虑,则有如下计算公式:

(2)绞车额定工作若按200t考虑,则有如下计算公式:

(3)绞车最小载荷若按130t考虑,则有如下计算公式:

从图4的曲线中,可以看出绞车负载下放的速度随着其重量的增大而减小,若实际下放重物的重量有所增加,它的下放速度就要减小,反之,就要增大速度。在钻机的实际现场应用中,常常利用这一特性曲线控制绞车的下放速度,避免了制动单元因过载而频繁烧毁的现象,增加了工作的可靠性。

6 结束语

能耗制动具有实现容易、投资小、结构简单等优点,其制动的关键在于各制动单元制动功率的均衡分配,由于各个制动单元存在个体差异,阀值电压存在偏差,阀值电压较低的制动单元可能会提前投入工作,致使其过载,严重时可能会损坏制动单元,影响整个设备的运行。鉴于200kW制动单元存在以上缺点,可采用TRANSOMIK BC2大功率系列制动单元,此制动单元体积较小,可以节约大量的安装空间,使单柜结构简单,故障点少,性价比高。对于7000m变频钻机可采用1200BC2/690(1200kW)制动单元,此制动单元瞬时功率为1200kW(60s,周期 180s),持续功率为 350kW;与之相对应的制动电阻选用1.1Ω,冷却方式采用强制风冷。目前此方案已在变频钻机中广泛应用。

[1]天津电气传动设计研究所编著.电气传动自动化技术手册[M].北京:机械工业出版社,2005.

[2]王广大.石油钻机成套(配套)手册.天水电气传动研究所.