20钢锻件性能不合原因分析及对策

薛永栋 赵阳磊 贺 强 郑三妹 郭 彪

(中信重工机械股份有限公司核电加氢研究所,河南471003)

20钢是工程结构件中使用最广泛、成本最低廉的钢种之一,然而由于此钢种成分较单一,不能充分发挥多种合金对钢的性能优化作用,不易达到较高的力学性能要求。

我公司生产了两批恰希玛核电站用20钢锻件,在第一批锻件生产过程中出现了大量性能不合格的产品,主要为屈服强度和冲击韧性不满足技术条件的要求。

通过对不合格原因进行分析,并采取相应的补救措施,使不合格锻件得到挽救,并在第二批锻件生产过程中对原生产工艺进行改进,使该批次锻件全部一次合格。

1 生产过程

20钢锻件的生产过程主要包括三个阶段:

(1)冶炼。为确保锻件中尽可能低的合金含量,炼钢原料采用纯度很低的高连铸坯,经过电弧炉初炼+电弧炉精炼+真空脱气+真空浇注得到30 t钢锭。

(2)锻造。钢锭经切除水口和冒口后先在16 MN压机上锻成直径200 mm的料坯,再将料坯切成一定的规格,最后在50 kN空气锤上锻造成成品。

(3)热处理。热处理采用正火工艺,经900℃保温后空冷。

2 性能及理化检测

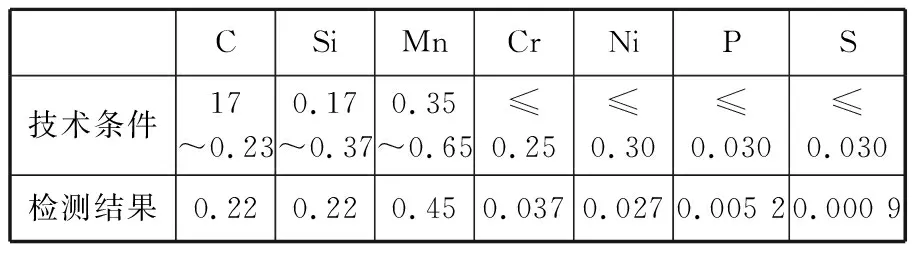

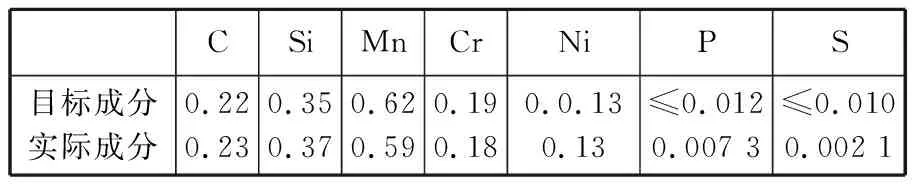

(1)化学成分。锻造结束后随即抽取一个锻件进行化学分析,化学成分的技术要求和实际检测结果见表1。

从表1中可看出化学成分满足技术条件的要求,且残余合金Cr、Ni及有害杂质P、S含量都很低。

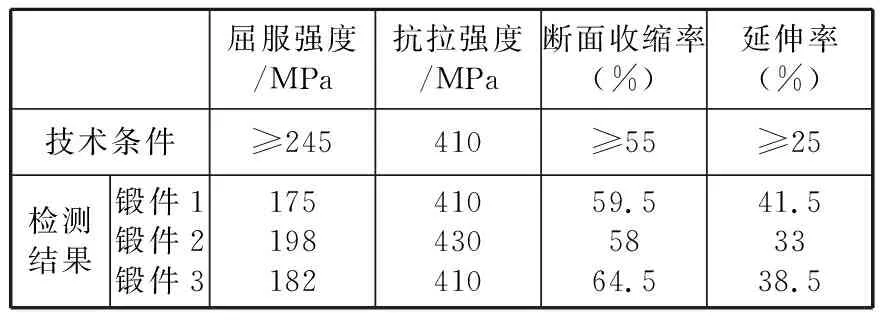

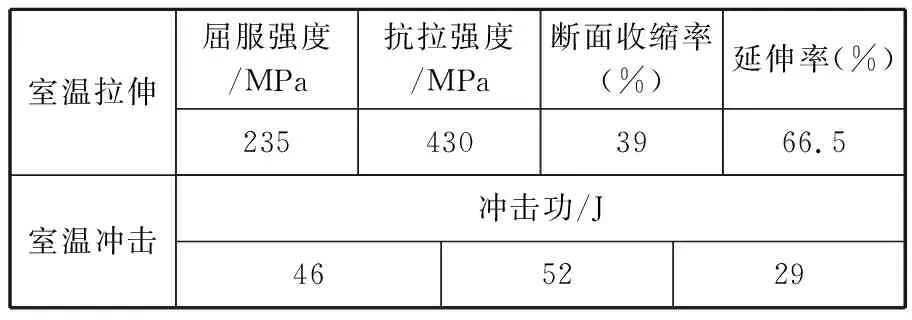

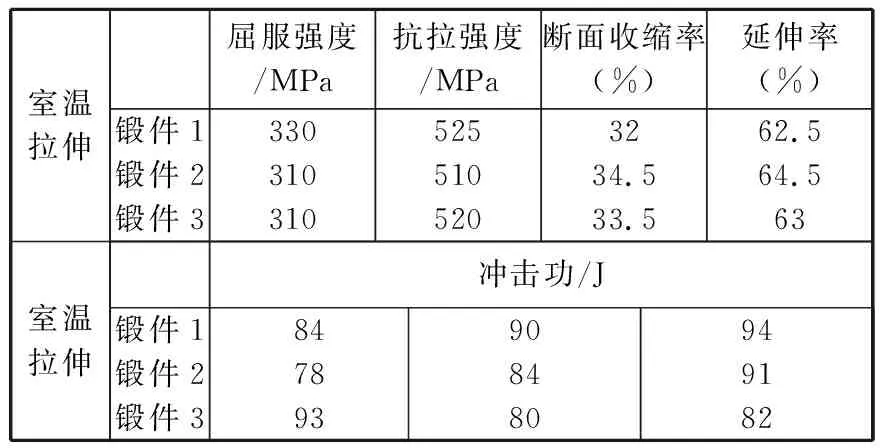

(2)力学性能。锻造结束后随机抽查3个锻件进行了力学性能检测。检测包括室温拉伸和室温冲击,技术条件和检测结果见表2、表3。

从表2和表3中可看出,所有锻件的屈服强度低于技术条件要求,冲击韧性严重不符合技术条件要求。

表1 锻件化学成分(质量分数,%)

3 原因分析

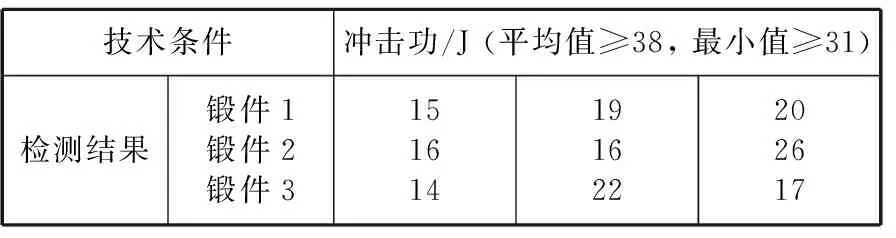

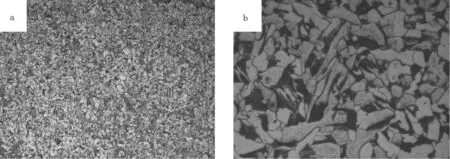

从表1可看出,锻件化学成分满足技术要求,且对冲击韧性不利的P、S元素含量很低,合金元素Si、Mn、Ni、Cr含量都在下限。可以看出,合金元素含量低是屈服强度低的原因之一。为研究冲击韧性恶化的原因,对冲击试样进行了金相分析,金相照片如图1所示。

从图1可以看出,锻件中存在着严重的粗大魏氏组织。参照金相图谱,魏氏组织等级评定为4级,晶粒度等级评定为3.5级。

由于魏氏组织会割裂基体并引起组织应力,会降低钢的屈服强度并严重恶化材料的冲击韧性[1],因此可以判断冲击韧性过低主要是由粗大的魏氏组织引起的。另外,根据霍尔-派奇关系,晶粒直径大会降低材料的强度[2],因此屈服强度偏低的另一个原因是晶粒度等级过低。

表2 锻件室温拉伸检测

表3 锻件室温冲击检测

(a)100×(b)500×图1 试样的金相组织Figure 1 Metallographic structure of specimen

通过对生产记录的查阅及生产操作工人的了解,锻坯在空气锤下锻造时的加热温度即始锻温度为1 200℃,锻锤的锻造频率约为70 次/min,每个锻件的锻造时间约10 min。锻件在随后进行热处理装炉时堆放在料筐内,冷却过程也是在料筐内空冷。

经过分析,锻造过程中由于开锻温度高,锻造速度快,锻锤对锻件产生的冲击功转化成热量储存在锻件内部,导致锻造结束时锻件仍具有很高的温度。为验证该推断,在现场进行了模拟试验。在相同操作条件下,锻造结束后立即用激光测温仪对锻坯表面进行测温,测量结果显示锻件表面最高温度达930℃。据此推断,其内部温度可能超过1 000℃。如此高的温度会使锻件内部奥氏体晶粒迅速长大,并在冷却后形成粗晶组织。在随后的热处理过程中,由于锻件堆放过于密集,冷却过程中散热条件差,冷速低,加上钢中合金含量低,导致组织转变过程中形核率很低。这将导致少数铁素体晶核在粗大奥氏体晶界上形成后沿有利位向朝着晶内定向生长,最后形成粗大的铁素体魏氏组织[3、4]。

4 生产工艺的改进及不合格锻件补救措施

4.1 不合格锻件补救

采用热处理的方法改善第一批锻件的组织,以满足技术要求。为选择合理的热处理工艺,用备料进行了工艺试验。

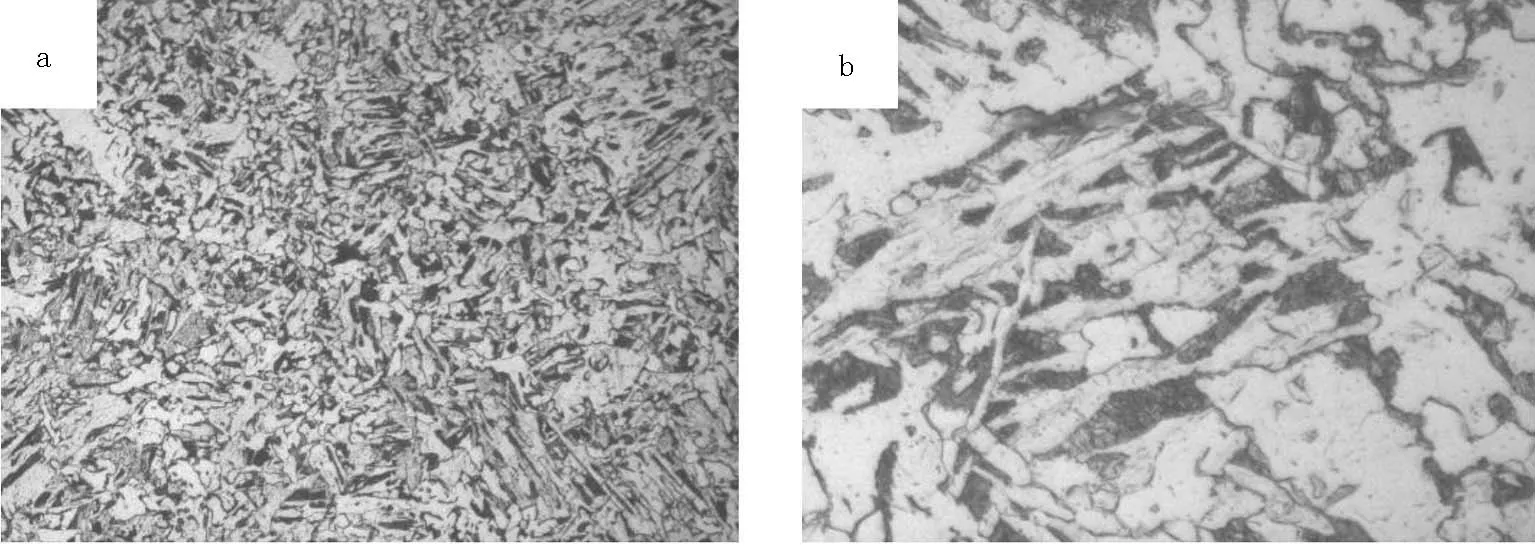

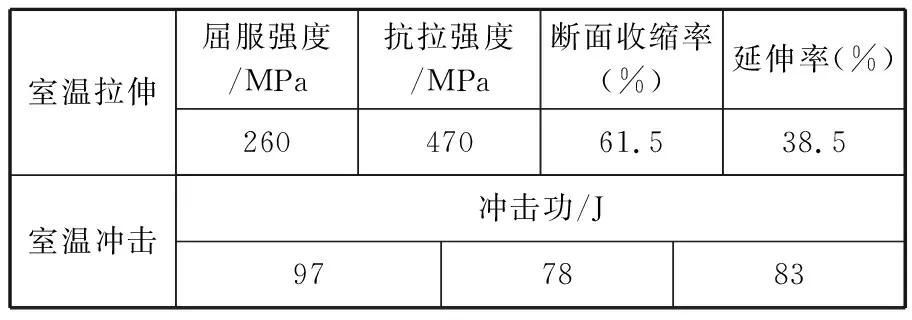

正火加热温度为880℃,并改善冷却条件,采用吹风冷却。热处理结束后对锻件取样进行力学性能检测和金相分析,结果如表4和图2所示。

从表4中可以看出屈服强度已接近技术要求,冲击功也得到明显改善,但冲击功的最小值仍然偏低。从图2金相组织中可以看出,组织明显细化,晶粒度达到5.5级,但仍有相当数量的魏氏组织,其等级评定为3级。这是由于魏氏组织具有组织遗传性,为完全消除魏氏组织,必须采用多次正火[5]。

随后重新取料,进行连续3次正火,加热温度分别为900℃、880℃、880℃,冷却条件均为风冷。最后得到的力学性能和金相组织如表5和图3所示。

图2 锻件重新正火后的金相组织

图3 3次正火后的金相组织

表4 锻件重新正火后的力学性能

表5 3次正火后的力学性能

从表5中可看出冲击韧性得到了极大提高,所有力学性能均满足要求。从图3金相组织可以看出晶粒度进一步细化,达到8级,魏氏组织已基本消除,证明此方案可行。

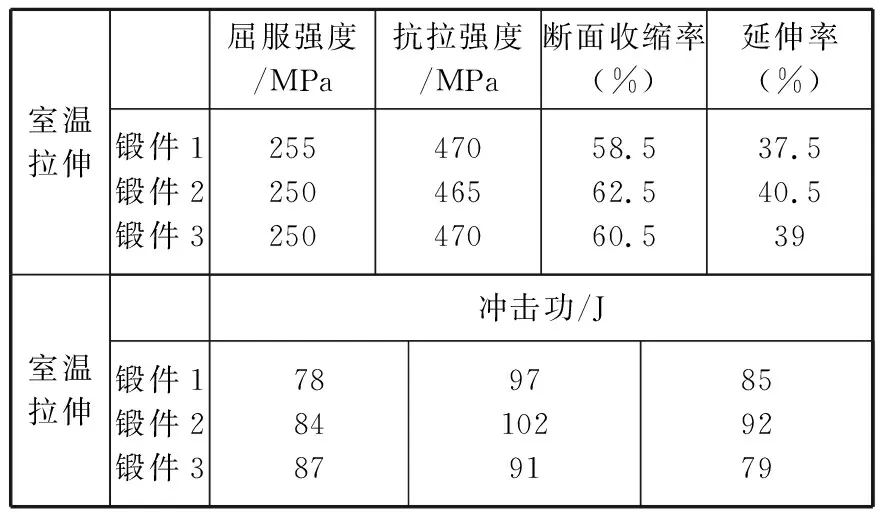

第一批锻件经执行此工艺后抽查3个锻件,性能全部合格,检测结果如表6所示。

4.2 生产工艺改进

表6 第一批锻件3次正火后的力学性能

表7 第二批产品冶炼目标成分及实际成分(质量分数,%)

第二批锻件生产时从冶炼、锻造、热处理三方面对生产工艺进行了改进。

(1)冶炼

冶炼过程中将钢的成分调整如下,见表7。

(2)锻造和热处理

表8 第二批锻件力学性能

空气锤锻造时将开锻温度降低为1 100℃,以降低终锻温度。正火温度仍采用900℃,在冷却过程中将锻件从料筐中倒出并吹风强冷。

第二批锻件力学性能检测结果如表8所示,可以看出所有锻件性能指标全部合格,并远远超过技术要求。

5 结论

(1)20钢中合金元素含量过低、终锻温度过高易导致出现粗大魏氏组织,会严重恶化锻件力学性能。

(2)魏氏组织具有强烈的组织遗传性,一旦形成需要多次正火才能消除。

(3)降低终锻温度、增加正火冷速、适量提高合金元素含量可以抑制魏氏组织的出现,并能明显改善锻件的力学性能。

[1] 魏玉芝, 魏鹏, 张玉强.低碳热轧钢管中魏氏组织的形成及影响[J].钢管,2001,30(6),31-33.

[2] 王祖滨,东涛.低合金高强度钢[M].北京:原子能出版社,1996.

[3] 楼宏青,杨豪,顾明元,童建华.12CrNi3A钢魏氏α相形成条件及形貌的研究[J].金属热处理学报,1986,7(2):64-70.

[4] Zacky V.F, Aroson H.T. Decomposition of Austenite by diffusional process[M]. New York: Interscience, 1962.

[5] 李智超,马栓柱.亚共析刚魏氏组织的组织遗传现象研究[J].兵器材料科学与工程,2004,27(2),12-14.