煤制甲醇合成工艺设备的选型分析

孙宝江 王文和

(重庆科技学院安全工程学院,重庆 401331)

随着我国经济的高速发展,对能源的需求量越来越大,国内外很多研究都在寻求石油的替代能源,甲醇是目前较理想的替代品[1-3]。煤制甲醇是目前国内较为经济的获得甲醇的途径,煤气化和甲醇合成过程中工艺与设备的选用直接影响到甲醇产品的质量。本文对比了3种气化工艺,阐述了煤制甲醇装置中煤气化和甲醇合成的工艺路线选择,介绍了几种甲醇合成塔的选用,对以后煤制甲醇的设计和投产具有指导意义。

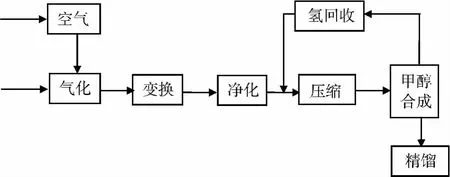

1 煤制甲醇的流程

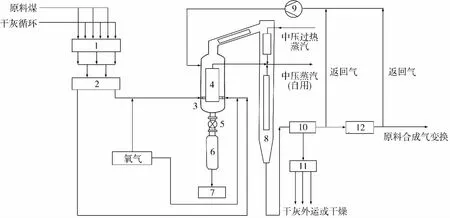

煤制甲醇是以煤为原料,气化获得合成甲醇的合成气,在催化条件下合成甲醇的。工艺流程如图1所示。

图1 煤制甲醇的工艺流程图

1.1 煤的气化

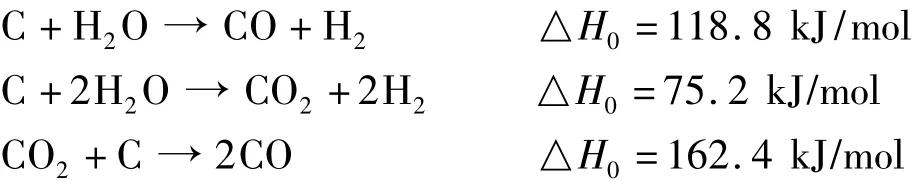

煤的气化是指煤在特定的温度和压力下,煤与气化剂作用产生多种气体。工业生产中是将加热的水蒸气与加热的煤层反应获取合成甲醇的原料气。反应如下:

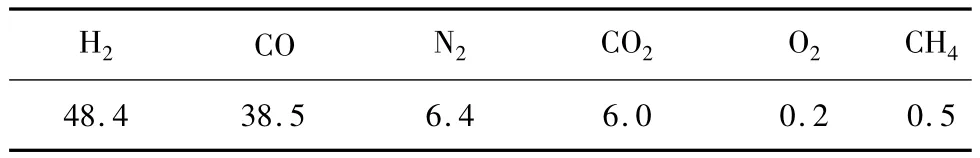

以上3个反应均是吸热反应,升高温度利于反应向正方向进行,通过向气化炉内通空气,可以保持反应的温度和速度。制甲醇所需H2CO值为2.21,合成气中两者的摩尔比可以通过气体变换单元进行调节,过剩的CO2用水吸收法去除。煤合成气组成见表1。

表1 煤合成气的组成表(体积百分比) %

1.2 甲醇合成

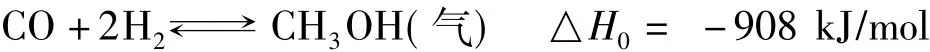

CO与H2合成甲醇的反应是可逆的:

甲醇合成的过程中伴随有很多副反应,为了得到更多的甲醇产品,需要将温度控制在300~400℃之间为宜。使用催化剂可以降低反应的活化能,提高反应速率,CO含量过高容易产生积碳现象,所以采用H2过量,H2CO 摩尔比在2.2 ~3.0 之间较好[7]。

2 煤气化技术的比较

煤气化按照气化炉的形式划分,主要有固定床、流化床和气流床3大类[8]。

2.1 固定床气化

固定床煤气化技术是最先运用的工业化技术,最早由德国Lurgi公司开发。我国义马煤气厂以长烟煤为原料,采用MARK-Ⅳ型气化炉进行煤气化,年产甲醇24万t。由于固定床气化的生产能力不高,合成气的组成复杂,随着煤气化工艺的发展,固定床气化工艺逐渐被淘汰。

2.2 流化床气化

流化床气化(又称沸腾床气化)的原理是直接使用小颗粒碎煤为原料,并可利用褐煤等高灰劣质煤,把气化剂送入气化炉内,使煤颗粒呈沸腾状态进行气化反应。我国煤的流化床气化技术自1980年以来发展迅速,并从美国引进了 U -Gas炉[9-10]气化技术。

2.3 气流床气化

气流床气化是将气化剂夹带煤粉或者煤浆,通过喷嘴送入气化炉内,高温辐射下,煤瞬间燃烧,产生大量热量使干馏产物迅速分解,产生富含CO和H2的合成气。气流床弥补了流化床的不足,具有气化温度高、强度大等优点。目前,国内外绝大多数的煤气化工艺采用的是气流床气化。

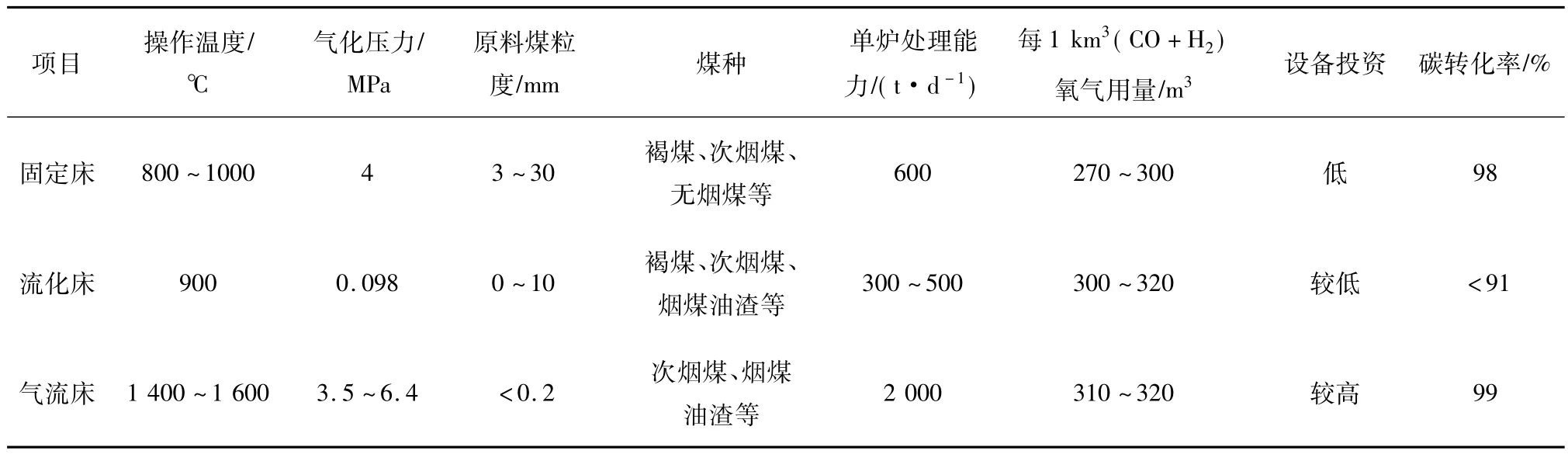

表2 3种煤气化工艺比较

3种煤气化工艺各有优劣。固定床气化设备简单,投资费用低,能耗最小,但是处理量较小,气化尾气对环境影响较大,不适合大型煤气化合成甲醇。与固定床相比,流化床对煤种的要求更加宽泛,但是气化温度低,处理量小,碳转化率低。气流床在能耗和设备投资方面虽然比前2种气化工艺高,但是该工艺可以提高操作温度,缩短煤在气化炉内的停留时间,增大处理能力,碳转化率高达99%。气流床气化技术能很好的弥补流化床的不足。因此,气流床技术是煤气化的首选。

3 气流床煤气化选择

干粉和水煤浆气流床目前使用比较普遍,按照冷却流程,气流床又可分为废热锅炉流程和冷激式流程[11]。

3.1 干粉气流床

目前具有代表性的干粉气流床技术有:Shell、德国的GSP和Prenflo技术。

荷兰壳牌公司研发的Shell煤气化工艺(见图2)是一种加压气流床煤粉气化工艺,将原煤粒度粉碎到0.09 mm,干燥后送入煤仓,以N2为载体用喷嘴送入气化炉,4~8个喷嘴对称布置,气化气和粉煤的反应温度在1400℃以上,煤气冷到300℃,由除尘器除去部分炭灰后进入气化炉。Shell气化工艺属于废热锅炉流程。

GSP气化工艺由德国最先研发出来,随后在英国、捷克等国家迅速发展,并成功推广应用到多个领域。GSP气化工艺要求煤粉的粒度不超过0.2 mm,气化炉的操作压力为2.6~4.0 MPa。采用局部激冷或完全激冷2种激冷方式,煤气和熔渣从气化炉底部导出进入激冷室冷却,液渣则以固化颗粒的形式排出。气化炉出口处煤气温度约为215℃[12]。GSP技术属于冷激式热回收流程。

Prenflo气化技术是K-T炉的改进,在结构原理上与Shell气化工艺相似。要求粉煤的粒度为0.075 mm,操作压力在3.6 ~4.2 MPa之间,操作温度为1400℃左右,炉壁采用水冷壁。该工艺以N2作为载气,废热锅炉与水洗流程共同组成冷却流程,这样能够使煤气的含尘量降低,减少能耗。

3.2 水煤浆气流床

典型的大型化水煤浆气化主要有Texaco气化和LGTI气化。

Texaco水煤浆气化是由美国德士古石油公司开发的第二代煤气化技术。由块煤磨制获得水煤浆,然后将O2与煤浆送入气化炉制气,炉渣经锁斗系统排出并进入熔渣槽。Texaco煤气热回收流程有激冷流程与废锅流程2种,国内绝大多数为激冷流程。

LGTI水煤浆气化炉属于2段炉。气化单元在气化炉的下段,上段利用下段高温煤气气化煤浆,使出炉煤气温度达到1000℃[14],再经热回收和冷却系统,炉渣用水冷激经破碎机破碎,降压送入常压脱水装置。

图2 Shell粉煤气化工艺流程图

3.3 气流床煤气化技术的选择

Texcao气化、Shell气化和GSP气化3种气化技术在国内外技术都比较成熟。德士古水煤浆气化技术的气化压力从2.6 MPa到6.4 MPa不等,该设备在国产设备中占有很高比例[15]。Shell气化工艺单炉生产能力强,碳转化率高,对厂家有很大的吸引力。GSP气化炉寿命长,投资成本较低,并同时具备Shell和Texcao气化炉的优势,目前在国内推广效果最好。

综上所述,大型甲醇煤气化的顺序应是:GSP、Texaco、Shell。

4 甲醇合成塔的选择

目前,国内外使用的大型甲醇合成塔,主要有冷激式合成塔、水管式合成塔、冷管式合成塔、多床内换热式合成塔和固定管板列管合成塔5类。其中冷激式和冷管式2种塔型有甲醇产品产率低及生产能力有限的缺点,所以目前在大型煤制甲醇工艺中基本淘汰。

(1)水管式合成塔。为了改善换热效果,该塔型中传热管内走沸腾水,这样不仅能有效移走过剩热量,还能副产中压蒸汽,是大型化生产较为理想的一种塔型。这种塔型在国内外大型化生产中使用较为普遍。如Linde公司的螺旋水管合成塔,I.C.I公司的水管径向合成塔。

(2)固定管板列管合成塔。该塔不同于水管式塔,是在管内填装催化剂,沸腾水壳走程,换热热量副产3.2~4.0 MPa的中压蒸汽。典型的塔型有Lurgi公司[16]的合成塔,该塔的特点是采用逆流换热,同时加热水和冷气,提高转化率的同时又能降低能耗。但是这种塔型受到设备直径及管长的限制,结构复杂,单塔的生产能力有限,实际生产过程中往往需要并联多个合成塔。固定管板列管合成塔是造价最高的一种塔型,催化剂的装卸也比较困难。

(3)多床内换热式合成塔。这种塔由氨合成塔经过技术改进而得。塔内可装填催化剂并设置有换热结构。其中塔体内的中央沿轴向设置有一间接式换热装置,并经分隔结构沿轴向排布有用于装填催化剂的第一、第二2个相互隔离的催化床。换热器有列管式和蛇管式2类,各催化床与所说换热装置间分别经导流结构保留有气流通道。该换热装置中的内管的进口端接进塔气口。该塔型的优点是结构简单,造价低,转化率高,适合于大型或超大型装置,但反应热不能全部直接副产中压蒸汽[17]。

通过对比分析甲醇合成塔可知,由于冷管式和冷管激冷式塔生产出的甲醇产品产率低,生产能力有限,所以不适合进行大型生产。列管式合成塔由于价格昂贵,目前国内使用较少,相比之下大型厂宜用水管式合成塔、多床内换热式合成塔和固定管板的列管式合成塔。

5 结语

通过对比煤气化的固定床、流化床和气流床3种气化工艺可知大型煤制甲醇的煤气化应选用气流床气化技术;通过分析对比干粉煤气化和水煤浆气化2种流化床工艺,得出前者优于后者;结合实际生产经验,通过分析比较可知甲醇激冷式和冷管式塔不适合大型产甲醇装置;水管式合成塔、多床内换热式合成塔和固定管板的列管式合成塔是大型甲醇生产的理想塔型。

[1]曹凯,冯霄.不同原料制甲醇的能值分析与比较[J].化工进展,2006,25(12):1461-1463.

[2]王兰甫,杨昌明,王军.基于蒙特卡洛模拟方法的大型煤制甲醇项目投资风险分析[J].煤炭工程,2012,12(3):131-133.

[3]王俊坚,曾辉,刘阳生.甲烷液相制甲醇技术及机制研究进展[J].环境工程,2010,28(6):351-354.

[4]高云玲,丁钟,彭孝军,等.甲烷一步氧化制甲醇新技术进展[J].天然气化工,2003,50(28):50-54.

[5]李忠,郑华艳,谢克昌.浆态床合成甲醇CuO/ZnO/Al2O3催化剂的表面性质[J].催化学报,2008,29(5):431-435.

[6]邢少龙,黎汉生,王金福,等.浆态床中二氧化碳加氢合成甲醇[J].化学反应工程与工艺,2000,2(4):289-291.

[7]曾志新,闫小斌.焦炉煤气化工利用方案选择[J].煤气与热力,2011,31(3):9-12.

[8]董宇涵.煤制甲醇工艺论析[J].化学工程与装备,2009,12(3):126-127.

[9]吴创明.焦炉煤气制甲醇的工艺技术研究[J].煤气与热力,2008,28(1):36-42.

[10]赵静.焦炉煤气制甲醇工艺的概述[J].黑龙江冶金,2006,20(14):5-7.

[11]郑明东.焦炉煤气制甲醇技术的发展[J].燃料与化工,2008,39(3):5-9.

[12]陶鹏万.焦炉煤气制甲醇转化工艺探讨[J].天然气化工,2007,32(5):42-45.

[13]王良辉.焦炉气制甲醇方案的比较与选择[J].化肥设计,2004,42(6):22-25.

[14]王大军,张新波,李煊.焦炉气制甲醇与天然气的比较[J].化工进展,2009,28(13):66-69.

[15]吴晓明,董丽君,鲜建.煤层气非催化转化制甲醇生产工艺[J].现代化工,2011,31(1):61-64.

[16]裴学国,朱本启,丰中田,等.徳士古水煤气制甲醇与焦炉气制甲醇的比较[J].中氮肥,2008,13(3):14-16.

[17]于春海,徐艳宏.浅谈大型煤制甲醇的气化和合成工艺[J].科技创业家,2012,13(1):11-12.