多通道打火机贮气箱耐压测试系统的研究

陈 才 杨遂军 傅 琳 叶树亮

(中国计量学院计量测试工程学院,浙江 杭州 310018)

0 引言

我国年产打火机32亿多支,出口量占全球总量的40%[1]。加压充注燃料的打火机贮气箱易在高温、撞击或内压大于外壳承受极限等情况下发生爆炸。打火机贮气箱耐压测试是打火机安全检测项目之一。欧盟对我国打火机出口设置技术贸易壁垒[2-3],将ISO 9994打火机安全规范要求升级为强制执行标准,对我国打火机产业造成重大打击[4]。目前,国内打火机贮气箱耐压检测多采用人工手动充气方法,费时费力;极少有检测仪器采用单通道测量,检测时间较长,自动化程度和效率低[5]。因此,迫切需要研究和开发新型打火机贮气箱耐压检测仪器。

本文研制了基于CPLD的打火机贮气箱耐压测试系统,实现5路打火机增压速率的自动调节和贮气箱压力的自动化检测,有效提高了测量精度和效率。

1 系统工作原理

根据ISO 9994-2006要求,打火机贮气箱耐压检测方法具体为:在打火机贮气箱上钻孔并将气嘴插入钻孔,以69 kPa/s的速率对打火机贮气箱增压至1 500 kPa并保持60 s,气压无明显下降(压力下降小于250 kPa)的打火机为合格产品。根据直压式检漏法的原理,对一个密闭容器充入一定质量的压缩氮气,并使它的内部压力达到检测要求。

假设该密闭容器无泄漏,并且与外界无热量交换,在规定的保压时间内,这个密闭容器的内部压力会保持在检测压力的水平。若该容器有泄漏,其内部压力必定小于检测压力,可以通过检测该段时间的内密闭容器的压力变化,达到检验和评估容器是否有泄漏的目的[6-7]。

根据理想气体状态方程[8]:

式中:P为压力;V为质量体积;R为气体常数;T为热力学温度。

对于一定质量的完全气体,假设被测工件的容积为V1,检测压力为P1,检测结束时压力为P2,其状态可描述为:

当标准大气压为P0,在1 min内泄漏气体体积VL,在忽略温度变化时,由气体状态方程可知:

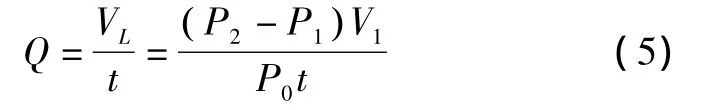

进而可求得打火机贮气箱泄漏率为:

打火机内部泄压率为:

根据上述检测原理,并结合单通道固定式增压方式,设计了耐压检测系统。

系统采用多通道检测模式提高检测效率,系统气路原理如图1所示。

图1 耐压检测系统气路原理图Fig.1 Schematic diagram of gas pressure detection system

系统主要由气源(氮气瓶)、减压阀、针型阀控制系统、缓冲气瓶、截止阀、压力传感器、气嘴、气箱和泄压阀组成。采用氮气瓶作为压力发生装置,高压气源经过减压阀后产生2 MPa的标准内部压力,并输送到针型阀控制系统进行调压,用于控制系统的增压速率;调压后气路接入缓冲气瓶,通过缓冲气瓶把气路分为5个支气路,缓冲气瓶相对充气支路体积较大,减少了各支路开启瞬间的扰动,同时使各支路之间的充气速率相对一致;截止阀将氮气通过气嘴输出到打火机样品,截止阀控制支路的开启关闭,压力传感器检测支路的实时压力和充气速率,泄压阀用于试验完成后气箱泄压,以方便操作人员从夹持机构上取出打火机。

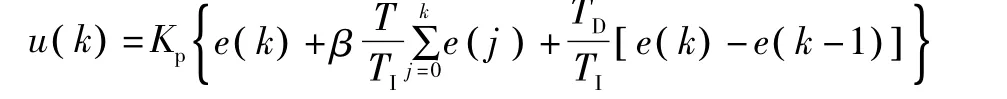

针型阀控制系统采用PID方法控制打火机贮气箱的充气速率[9],由针型阀、步进电机和编码器组成。将压力传感器的反馈压力值换算为当前充气速率值,与给定的充气速率相比较,得到比例项、积分项、微分项并相加,最后得出流量控制量。

通过将流量控制量转换成步进电机调节针型阀开所需的度,实现充气速率调节。充气速率控制量的计算公式为:

式中:u(k)为充气速率控制量;e(k)为设定压力与实际压力之间的差值;TI为积分时间常数;TD为微分时间常数;β为根据实际情况确认的针型阀调节比例值。

2 仪器硬件设计

整个系统采用双核心工作模式,CPLD和单片机协同对多通道贮气箱进行压力检测、分析、处理。系统主要包括ARM微控制器、电源模块、主控制模块、压力检测模块、CPLD数据采集模块、串口通信模块。系统整体结构框图如图2所示。

图2 系统整体结构框图Fig.2 Structure of the overall system

压力传感器检测到的微弱信号经压力变送器线性放大、调理后,经过模数转换后变为12位数字信号,CPLD并行采集5路压力传感器数据,进行滤波、判断、计时处理后,将压力数据实时发送给单片机,极大地提高了系统的实时检测功能。主控单元以单片机为控制核心,实现实时与CPLD数据交互、机械单元的运动与定位、气路电磁阀的开关控制、针阀开度调节,以及与ARM一体机的串口通信。

ARM一体机实时显示和保存功能测量结果,试验过程数据存储至SD卡,方便用户观察整个试验过程数据,同时通过ARM一体机触摸屏控制试验过程,例如开始试验、停止试验、设置系统参数等,极大提高了仪器的可靠性和便捷性。

2.1 压力传感电路

压力传感器是检测仪重要的组成部分,用于测量打火机贮气箱内部压力。该压力作为充气速率调节参考、充气截止和气箱泄漏检测的主要判别依据。本文采用桥式压力传感器作为压力传感单元。通常桥式压力传感器输出的电压信号幅度比较小且输出范围不规范,需通过信号调理放大电路进行处理,以解决抑制温漂和放大微弱直流信号的问题[8-10],从而满足精密测试系统的设计要求。

压力传感器信号处理电路采用零漂移可编程增益放大器AD8557,电路原理如图3所示。

图3 压力变送器信号处理电路原理图Fig.3 Principle of the signal processing circuit in pressure transmitter

图 3 中,电桥 D1为压力传感器,C5、C6、C7、R1和 R2构成AD8557前级的RF衰减滤波器,用于从输入线路中去除尽可能多的RF能量,以保持每条线路和地之间的交流信号平衡,并维持足够高的测量带宽输入阻抗,以避免载入信号源。该滤波器在-3 dB差分和共模带宽时的频率分别为7.9 kHz和1.6 MHz。电源采用固态钽电容C4和陶瓷电容C3去耦。

2.2 CPLD并行数据采集

传统的A/D+MCU模式已不能满足多通道高速数据同步采集场合下系统实时性要求。本文利用CPLD高集成、高速、时延可预测、灵活可编程等优点,设计基于CPLD的数据采集电路,实现对多通道压力传感器数据A/D采样的控制和数据采集。

CPLD数据采集电路原理如图4所示。

图4 CPLD数据采集电路原理图Fig.4 Circuitry principle of CPLD data acquisition

5路压力传感器经过压力变送器信号调理后分别接入 MAX1290的模拟输入端 CH0~CH4。CPLD对MAX1290进行初始化并控制MAX1290进行A/D模数转换。MAX1290为12位高速逐次逼近型模数转换器,具有速度快、精度高、低功耗等特点。在可编程输入模式下,由外部精密基准电压芯片REF195提供稳定、低纹波的 5 V 基准电压,C1、C2、C8、C9、C10和 C11构成电源去耦电容。CPLD选用MAX7000S系列的EPM7128芯片,与MAX1290并行连接。

本文使用Verilog硬件描述语言编程,使内部状态机输出正确的时序,从而控制MAX1290状态,实时获取5路压力数据,并对压力数据进行数字滤波、数值转换、比较、计时等处理。通过串口,将处理后的数据发送至ATMEGA128单片机。EPM7128的PIN14脚输出低电平片选MAX1290,MAX1290数据转换成功后通过INT引脚以中断方式通知CPLD。转换后形成的12位数据以高低位复用的形式通过8位数据总线传输,HEBN引脚用来分时控制高低位传输。EPM7128的PIN7、PIN8连接压力变送器的 DIGOUT、DIGIN,用来修改压力传感器的增益值和失调量,从而校准压力传感器。

3 仪器软件设计

多通道打火机贮气箱耐压检测系统能够根据不同用户要求,设置充气目标压力、加压速率范围等参数。在程序实现上,以5路打火机贮气箱耐压检测和数据处理、贮气箱充气速率控制为主,以ARM屏动态显示、夹持机构入水运动控制等操作为辅,完成5路压力信号的动态显示与存储、超标报警、信息交互等功能。系统的软件设计主程序流程如图5所示。

图5 主程序流程图Fig.5 Flowchart of main program

人工将钻孔后的5支打火机放置夹持机构并固定;系统初始化,垂直电机运动机构把夹持单元送入水箱;开启氮气瓶阀门,根据参数设置调节针型阀,各支路对打火机进行注氮加压;待压力增加至目标压力(1 500 kPa),各支路自动关闭气路,保压60 s;ARM屏实时动态显示5路打火机增压速率、保压倒计时、压力曲线和当前压力值的参数;若在注氮加压阶段出现明显泄漏现象,仪器报警提示泄漏支路;保压后计算打火机贮气箱的卸压率并判断打火机是否合格;试验完成后,仪器自动泄压。

4 试验结果及分析

本文对打火机贮气箱耐压测试系统的压力参数检测准确性进行了验证,在贮气箱上设置高一级精度的压力传感器作为参照,单个打火机贮气箱压力测试曲线和两个传感器压力差如图6所示。由图6可知,压力传感器能够准确检测压力值,满足检测需求。

图6 压力测试和检测误差曲线Fig.6 Pressure test and detection error curves

为进一步验证打火机贮气箱耐压检测系统的检测准确性和可靠性,选用3个型号共计3万余支打火机样本进行了试验,实测数据如表1所示。检测结果表明,该系统的错检率低于0.04%,漏检率低于0.02%,优于手工检测的效率和准确率,完全可以胜任批量打火机的快速检测,且符合检测规范的要求。

表1 实测数据Tab.1 Measured data

5 结束语

本文提出并设计了基于CPLD的多通道打火机贮气箱耐压测试系统,通过CPLD并行采集实现多达5路打火机贮气箱耐压性检测;通过自动增压、充气速率控制、自动测压、自动泄压等功能,实现检测过程的自动化。与同类型其他设备相比,该系统具有多通道测量、试验精度高等优点,对于提高检测精度和效率以及打火机产品的质量监督具有重要的指导意义。

[1] 胡丹婷.温州打火机的辉煌与尴尬[J].2002(4):41-43.

[2] 王丽萍,陈淑梅.欧盟标准化外部性条件下的企业应对模式研究[J].标准科学,2009(10):72-78.

[3] 蔡筱霞.金融危机后温州打火机行业的发展策略[J].中国商贸,2011(5):80-81.

[4] 郝永德,卜剑锋,吴兆春.便携式吸声系数测量仪的设计[J].仪表技术与传感器,2010(10):21-24.

[5] 仇高贺,高熙康,刘丹.气体PID控制在打火机压力测试装置中的应用[J].检验检疫科学,2009(4):46 -47.

[6] 徐烨.泄漏检测技术的原理与应用[J].柴油机设计与制造,2004,10(4):36 -39.

[7] 朱小明.气压检漏仪原理及其应用[J].现代零部件,2005(8):48-50.

[8] 张玉民.热学[M].北京:科学出版社,2012.

[9] 李燕,郭建增,薛飞.一种步进电机控制的气体压力闭环控制系统的设计与实现[J].舰船防化,2009(3):40 -46.

[10] 周静,田文鹤.压力传感器信号调理模块的设计与实现[J].仪表技术与传感器,2011(1):11-12,51.