电石炉电极参数实时监测系统设计

李少帅 王庆贤 左晓薇

(兰州交通大学自动化与电气工程学院,甘肃 兰州 730070)

0 引言

我国是世界电石生产大国,但是目前国内所用电石生产装备多为开放炉和半密闭炉[1],不仅污染严重,而且能耗较高,生产的经济技术指标比较低。国外性能较好的密闭电石炉大都采用了空心电极技术,并利用计算机控制技术实现生产过程自动化。

采用空心电极技术进行加料过程全自动控制,对各方面要求较高。由于目前国内电石企业多为民营或私营企业,从人员素质、技术水平、生产成本和安全考虑,国内的密闭电石炉无法广泛使用空心电极技术,对电极工作长度的自动检测也变得更加困难。

我国在“十二五”规划中确定,电石行业要不断提高技术装备和节能减排水平,实现生产装置的密闭化、大型化。因此,提高电石生产的技术水平、优化电石生产过程显得尤为重要。本文采用基于LabVIEW编程实现的监测系统[2-4],实现了电极工作长度的自动检测。

1 电极参数的检测原理

电石炉电极参数实时监测是在结合国内企业实际情况的基础上(即国内的密闭电石炉在生产中没有广泛采用空心电极技术),与生产企业联合开发的、监测电极插入深度的新方法。电极工作长度的检测采用间接测量的方法实现。需要检测的三个主要相关量为电极组合把持器液压油缸的压力、电极的升降位移和电极的压放量。

液压缸用来支撑电极的组合把持器。组合把持器承载着整个电极装置。包括电极、电极糊、电极筒和其他附属配件。这些装置的总质量和液压缸的活塞环面积决定了液压缸内的压力。在所有质量中,只有电极和电极糊是变量。电极糊质量M1可表述为:

式中:R为电极半径,R=1 250 mm;L为电极糊高度,一般取为3.5~4 m;ρ1为电极糊密度。

生产过程中,电极不断消耗,压力也会随着变化,所以,通过压力的变化可以反映出电极消耗的实时情况。

采用液压式压力传感器检测液压缸内的压力变化并传入计算机;计算机通过数据处理,结合电极升降位移和电极压放量的检测,就可以得出电极的工作长度。

假设由计算机计算后得到的电极工作长度为h1(在电极没有升降和压放的情况下),则h1为该时刻的实时电极工作长度。但在实际生产过程中,电极需要根据炉况进行升降或压放操作,并保证一定的工作长度,以满足正常生产需要。若要得到实时的电极工作长度,还需要检测电极的升降位移和压放量。

电极是由电极组合把持器来控制升降的,电极组合把持器的升降则是通过控制液压油缸的升降来实现。在电极组合把持器上安装位置变送器便可以得到电极的实时位移数据,设为h2。电极的压放是根据生产过程中的炉况进行定时自动压放或手动操作压放。以某25 500 kVA密闭电石炉为例,电极压放一次为20 mm。从初始时刻开始,某时刻电极的压放总量为:

式中:h3为电极压放总量;n为从初始时刻开始到该时刻电极的压放次数。

综上可知,电极的实时工作长度H为:

2 系统构成

2.1 软件设计

系统采用LabVIEW设计,人机交互界面友好,便于操作。LabVIEW是一种图形化编程语言,又称“G”语言,被工业界、学术界和研究实验室所广泛接受,被视为标准的数据采集和仪器控制软件[5]。系统软件主要实现数据采集和处理、实时显示、报警、参数设置、数据存储和查询等功能。

①数据采集与处理

各传感器测得现场数据后,通过数据采集卡送入计算机,计算机对现场数据进行处理,最终得到电极参数并实时显示。当电极工作长度超出设定的上下限时,电极调节报警灯点亮,给出报警提示。

②参数设置

参数设置程序用于设置电极参数和系统参数,如电极工作长度的上下限、电极密度、初始参数、数据存储间隔时间等。在系统运行前必须保证合理设定参数,否则系统自动禁止运行。

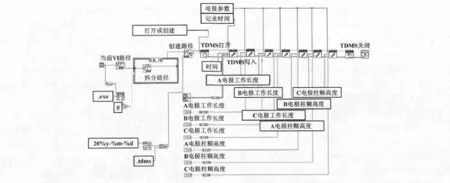

③数据存储与查询

数据的存储和查询便于操作人员和管理人员通过查询历史数据了解电石炉的长期运行状况,以提高操作水平和管理水平。数据存储采用数据流管理技术(technical data management streaming,TDMS)文件(一种二进制记录文件),可以设置数据记录的间隔时间。系统按照日期和设定的时间间隔生成相应的数据记录文件,便于操作人员和管理人员按照时间进行查询。数据存储程序如图1所示。

图1 数据存储程序Fig.1 Data storage program

2.2 硬件结构

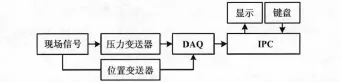

系统硬件主要由工控机(IPC)、数据采集卡(DAQ)、压力变送器、位置变送器等构成。

①工控机(IPC)

工业现场的电磁干扰较强且灰尘较大,故采用工控机采集和处理现场数据[6]。

本系统采用研华610L工控机,用于数据采集、处理和实时显示。该工控机的特点主要有:4U高支持14槽背板;前置USB/PS2接口;前置系统状态监测模块;前端可安装3个半高磁盘驱动器,1个3.5英寸(1英寸=25.4 mm)软式磁盘驱动器和1个内置磁盘驱动器;配置250 W ATX PFC PS/2电源;可支持ATX母板和400 W PFC电源;能抗冲击、振荡,并且能在高温下稳定工作。

②数据采集卡(DAQ)

现场信号由各传感器采集转换为0~5 V的电压信号,并通过数据采集卡传入计算机进行数据处理、存储和显示[7-9]。

本系统采用研华PCI 1710UL数据采集卡,其具有以下特点[10]:8路差分模拟量输入或16路单端或组合方式输入;12 bit A/D转换器,采样速率可达100 kHz;自动通道/增益扫描,每个输入通道的增益可编程;数字量输入和输出通道各16路;板载4 kB采样FIFO缓存;可编程计数器/定时器。

③压力变送器

压力变送器用于检测电极组合把持器液压油缸内的压力,通过检测液压油缸的压力来反映电极的实时消耗状况。压力变送器采用PTJ206型液压压力传感器,工作电源为24 V直流电源,量程为0~20 MPa,输出信号为0~5 V电压信号或4~20 mA电流信号。

④位置变送器

位置变送器安装于电极组合把持器上,用于检测电极在生产过程中的升降位移。位置变送器的量程为1.5 m,输出信号为4~20 mA电流信号,工作电源为24 V直流电源。

系统硬件结构如图2所示。

图2 系统硬件结构图Fig.2 Hardware architecture of the system

3 抗干扰措施

3.1 软件设计

系统设计了递推平均滤波算法,即把连续取得的N个采样值看成一个队列,队列的长度固定为N,每次采样到一个新数据放入队尾,并扔掉原来队首的一次数据(先进先出原则);将队列中的N个数据进行算术平均运算,就可获得新的滤波结果。该滤波算法的引入使整个系统的抗干扰性有了很大的提高,有效抑制了随机干扰。

3.2 硬件设计

硬件设计方面通过采取以下措施,进一步提高了系统的抗干扰能力。

①数据采集卡采用差分信号接法,共模抑制比高,使系统具有更好的抗干扰性。

②使用RC电路。通过RC网络消除大共模信号的影响,并对输入共模信号进行高频抑制,避免因高频共模信号耦合导致的共模抑制比降低,进而影响输入信号测量。

4 结束语

将电石炉电极参数实时监测系统应用于电石冶炼过程中电极参数的实时在线监测,目前已进入试运行阶段,其关键技术在于采用间接测量的方法实现电极工作长度的自动检测。本文主要对系统的原理及软硬件构成等进行了介绍。该系统对于优化电石生产过程、实现节能降耗、提高产品质量和保证生产安全具有重要的意义。

[1] 刘东.电石炉的生产工艺及其关键设备分析[J].科技信息,2010(35):463.

[2] 黄杰.电石炉控制系统的设计与先进控制方案的研究[D].南京:南京理工大学,2008.

[3] 张培武.密闭电石炉电极管理[M].北京:化学工业出版社,2011.

[4] 穆国华.电石炉控制系统的应用与研究[D].西安:西安电子科技大学,2005.

[5] 李江全,刘恩博,胡蓉.LabVIEW虚拟仪器数据采集与串口通信测控应用实战[M].北京:人民邮电出版社,2010.

[6] 宋敦波.基于LabVIEW的工业现场测控系统设计与实现[J].计算机测量与控制,2010,18(7):1528.

[7] 陈光建,何华平,贾金玲.基于虚拟仪器的实时数据采集系统[J].仪表技术与传感器,2011(4):49.

[8] 陈江波.多通道数据采集系统[J].仪表技术与传感器,2002(12):20.

[9] 柴敬安,廖克俭,张红朋,等.LabVIEW环境下的虚拟数据采集与分析系统[J].自动化仪表,2007,28(7):18 -19.

[10] 郭山国,任立军,王国章,等.基于LabVIEW和PCI-1710的虚拟仪器系统[J].仪表技术与传感器,2011(10):35.