基于Pro/E-ANSA的发动机壳体振动特性研究

陈科良,邱 满,杜民献,夏天军,吴吉平,熊勇刚

(湖南工业大学 机械工程学院,湖南 株洲 412007)

以往研究表明,发动机振动是产生噪声的主要原因,发动机的噪声主要是其壳体表面的辐射噪声[1-2]。数值分析与试验相结合的研究方法,已被广泛应用于结构振动与辐射噪声的预测。本文基于这种方法,首先对结构的模态参数是否正确进行判断,并进行有限元结果分析[3-4],以便得到壳体更准确的模态参数;再把模态分析的结果与模态试验结果相比较,以确定发动机壳体Pro/E模型建立的有效性以及试验方法的正确性[5]。

1 模态试验

试验采用的动态信号分析仪QLVSA-3为重庆大学测试中心开发的QLV系列虚拟仪器,最高测量频率选择为3000Hz,仪器如图1所示。

图1 动态信号分析仪Fig.1 Dynamic signal analyzer

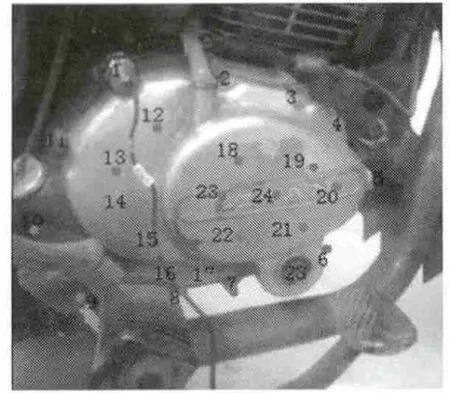

在发动机壳体表面布置24个测试点,待发动机转速稳定后,依次对各测试点进行振动测量,并在测试点上施加激励力,同时测量其他测试点的响应。经过拟合、模态综合和数据处理得到传递函数后,便能获得反映被测构件动态特性的各阶固有频率和振型等模态参数。测试点分布如图2所示。

图2 测试点分布Fig.2 Test points distribution

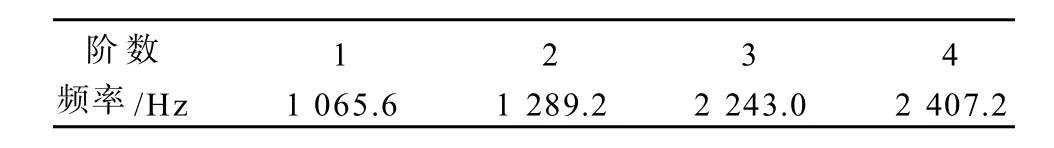

发动机壳体模态试验测得的前四阶固有频率如表1所示。将表1中的结果与自由模态分析结果作对比,以验证试验方法的正确性。

表1 试验测得固有频率Table1 The natural frequency measured in experiment

2 发动机壳体实体建模

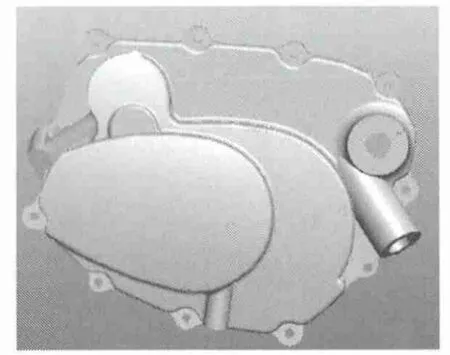

在有限元仿真运算中,首先是建立一个接近于实体的三维模型,再通过有限元前处理模块建立合理的有限元模型,最后通过有限元分析软件进行分析求解。由于ANSYS软件在建模时有一定的局限性,因此采用Pro/E进行壳体建模。要建立与实物完全相同的模型难度较大,在建立三维模型时作一些修改:如原实物上的2个类似椭圆的部分均为不规则曲面,建模时简化成平面[6];忽略实物边上的细小部件。最后建立的三维模型如图3所示。

图3 壳体三维模型Fig.3 Shell three-dimensional modal

在Pro/E中建立三维实体模型并保存为IGES格式文件,导入ANSA中进行前处理,建立有限元模型。为了能建立起有限元网格,在对有限元计算精度影响不大的情况下,对实体模型进行简化:壳体边上的螺栓孔采用直孔处理;有限元前处理时忽略因倒圆角产生的尖角[7],对少许微小的倒圆角直接改成直角或把倒圆角改大,忽略一些局部细小结构。建立有限元模型主要是为了分析有限元的动态响应,不需要进行应力分析,故不需考虑结构的应力,因此可忽略壳体结构上一些细小的孔。

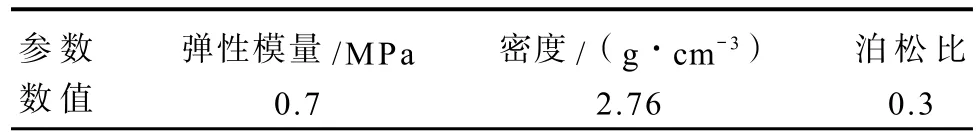

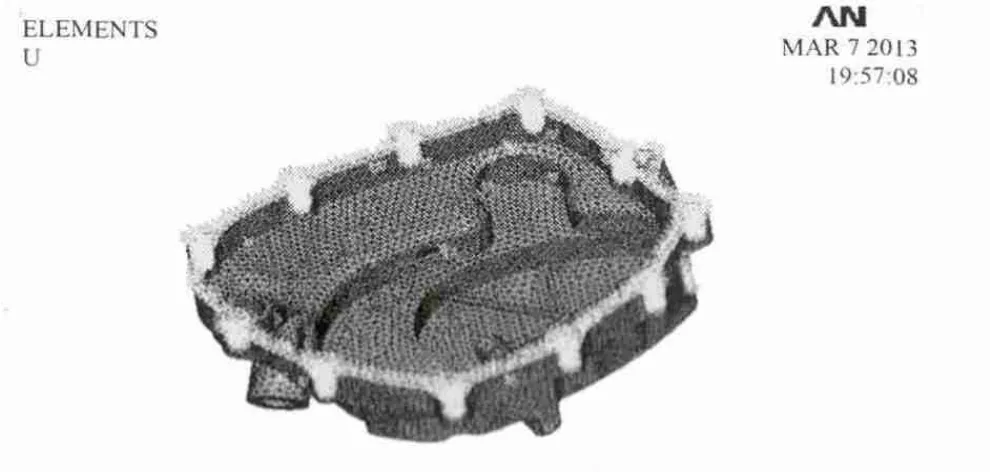

考虑到发动机壳体是典型的薄壳结构[8],所以进行网格划分时,选择的是20节点SOILD186单元,划分网格的单元尺寸大小为4mm。根据以往的研究[9],为保证结果的精确性,此类壳体一般选用四面体单元计算,共49026个。最终得到合格的发动机壳体有限元模型,如图4所示。发动机壳体为铝合金材料,材料参数如表2所示。

表2 壳体材料参数Table2 Shell material parameters

3 发动机壳体的模态分析

3.1 自由模态分析

自由模态分析时,不考虑约束的影响,只需计算出结构本身的固有频率[10]。利用 ANSYS 软件提供的Block Lanczos法对4种单元尺寸的有限元模型的自由模态进行求解,Block Lanczos 法可以提高计算效率和精度[11]。从Block Lanczos法求解的结果中提取发动机壳体模态分析的前四阶自由模态固有频率,如表3所示。

表3 前四阶自由模态固有频率Table2 Free mode natural frequencies for the first four orders

取模态试验得到的前四阶固有频率与自由模态得到的前四阶固有频率进行对比,以验证有限元模型建立的正确性,如表4所示。

表4 试验模态固有频率与自由模态固有频率对比Table4 Natural frequencies comparison between experimental mode and free mode

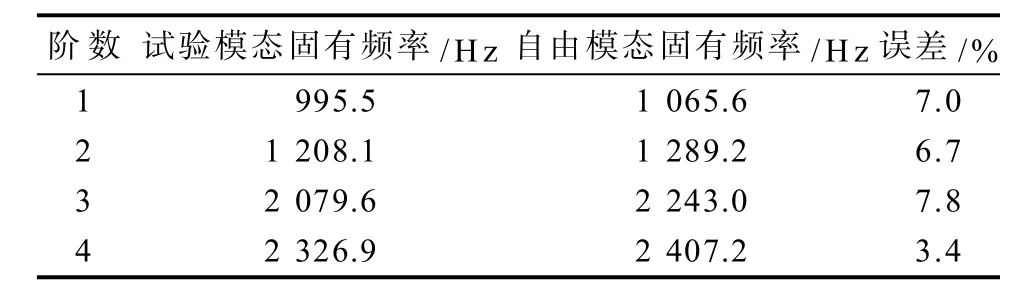

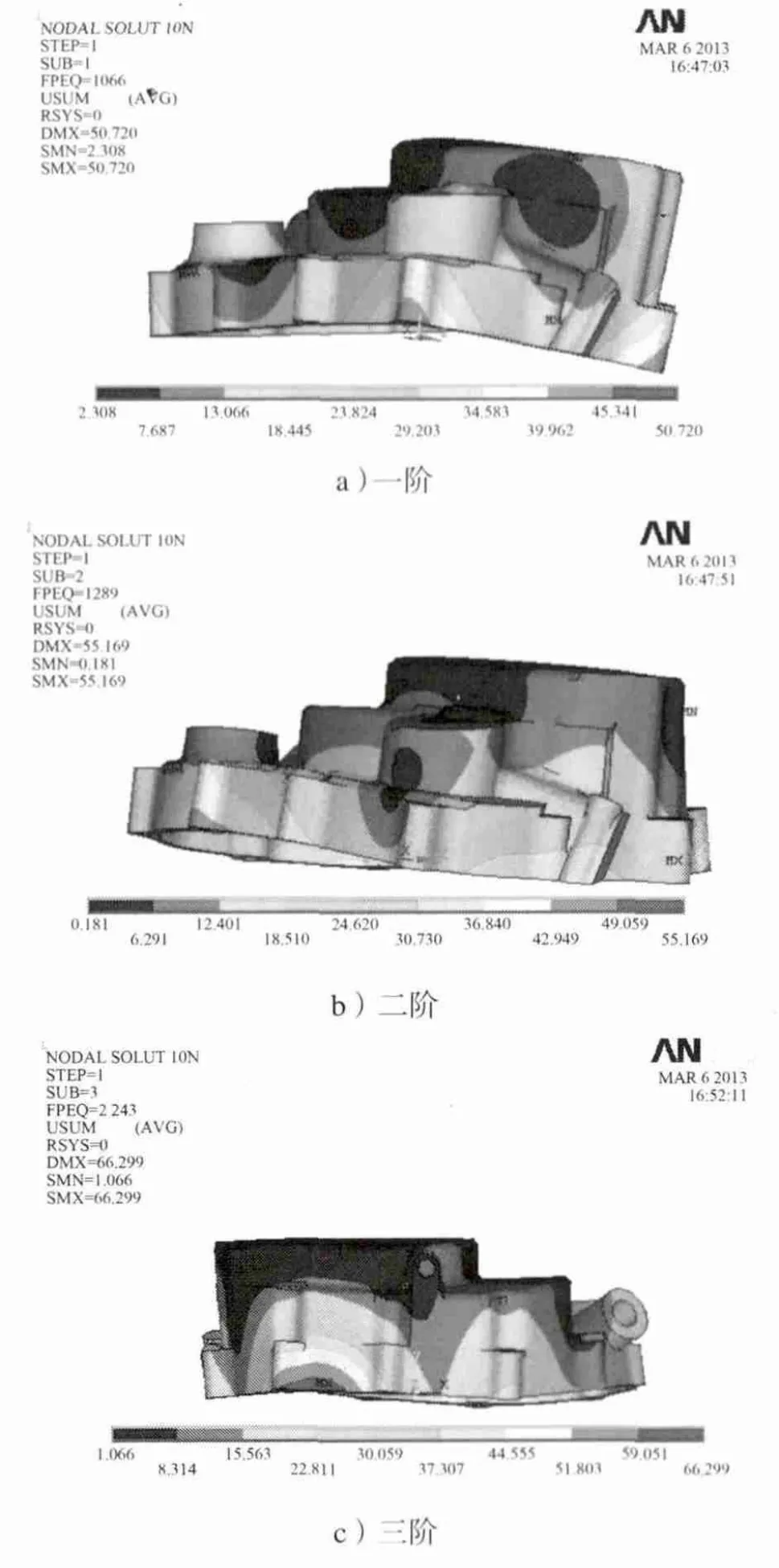

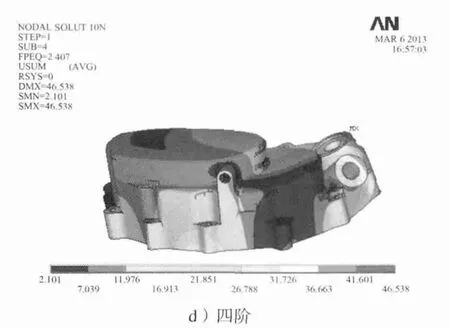

由表中的数据可以看出,虽然试验数据有一定的误差,但所测的前四阶固有频率与有限元自由模态计算的固有频率基本吻合,这说明该有限元模型符合要求,可以进行下一步分析。图5为一至四阶自由模态的位移等值线云图。

图5 自由模态的位移等值线云图Fig.5 The displacement isoline nephogram for free mode

由图5a可知,壳体右上角部分有沿高度方向向上的振动,对应的左下角也有相似的振动,壳体表面上下2个类似椭圆的连接处产生了一定的弯曲。由图5b可知,发动机壳体边上有2个部位振动较强烈,振动部位有所转移,但与一阶模态时振动基本相似;其模态振型表现为弯曲模态,左右两侧往上翘起,弯曲部位在壳体最外层小椭圆外侧。由图5c可知,三阶模态振动情况比较复杂,壳体边缘呈S形变形,振动部位较多。由图5d可知,其振动部位相比一阶和二阶模态有所上移,壳体表面出现较强的振动,表现在壳体各曲面上和它们的交接处;弯曲部位在曲面的交接处。

3.2 约束模态分析

采用与实际相符的约束条件对结构进行约束模态分析,不同约束条件下,结构的固有频率和振型都会发生变化。约束模态与实际情况越接近,对发动机壳体的振动噪声研究越有意义。约束模态分析时,对壳体的11个螺孔和壳体边界施加约束[12]。壳体的约束如图6所示。

图6 壳体的约束Fig.6 Shell constraint

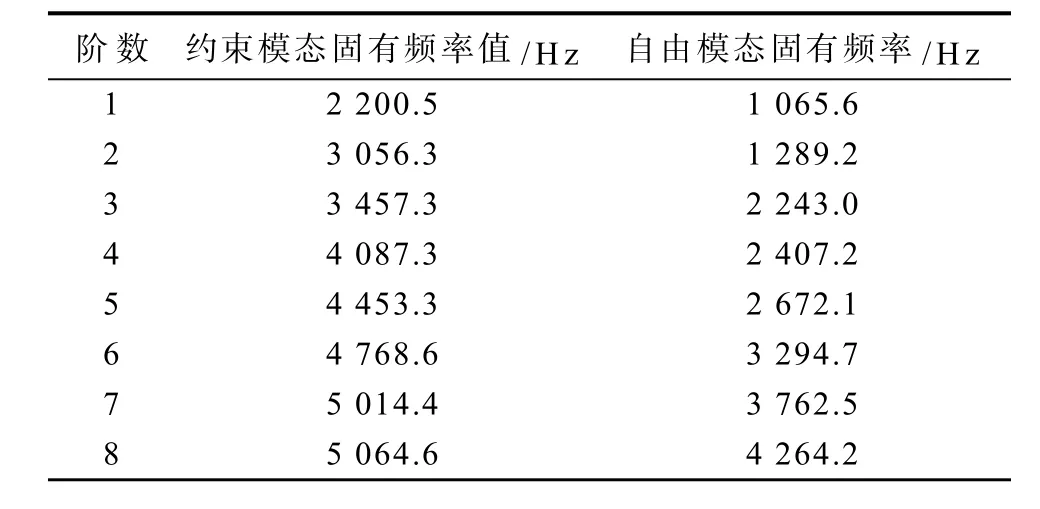

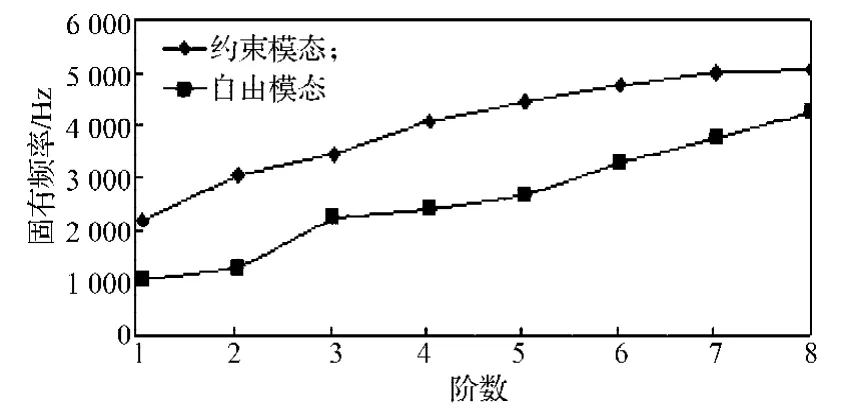

在其他初始条件与自由模态分析相同的情况下,为了形成更精确的对比,本文采用模态分析的前八阶固有频率。约束模态与自由模态固有频率的对比见表5和图7。

表5 约束模态与自由模态固有频率对比Table5 The natural frequencies comparison for constraint mode and free mode

图7 约束模态和自由模态固有频率对比Fig.7 The natural frequencies comparison for constraint mode and free mode

从表5和图7可以看出,壳体在施加约束后固有频率发生了较大变化,各阶固有频率均有较大提高。

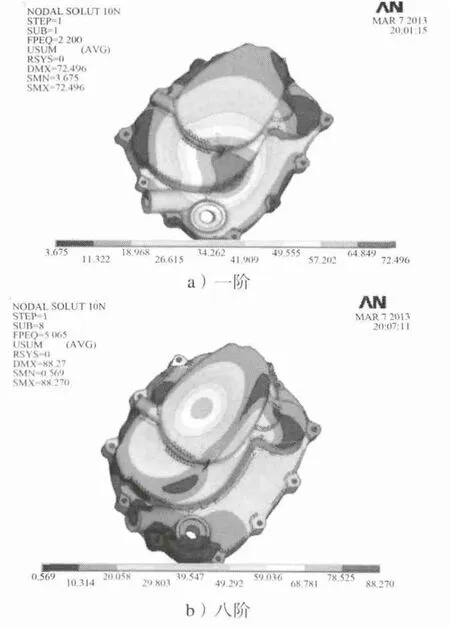

图8为发动机壳体约束模态分析得到的第一阶和第八阶位移等值线云图。

图8 约束模态的位移等值线云图Fig.8 The displacement isoline nephogram for the constraint mode

对比约束模态和自由模态位移等值线云图可知,第一阶约束模态相比第一阶自由模态,因施加约束,壳体螺栓处振动变弱,主要振动区域上移,振动最强烈的地方在壳体3个曲面的连接部分表面和连接处;第八阶约束模态相比第八阶自由模态,壳体振动情况发生改变,但主要振动区域还是大体相同,壳体上最外层类似椭圆的中心处振动依然强烈。以上说明,自由模态分析仅能反映壳体的振动形态,而约束模态却能够在一定程度上改变其固有频率和振动形态[13]。

4 结论

1) 通过试验测试数据与模态分析数据的比较,验证了基于Pro/E-ANSA三维模型建立的可行性和试验方法的正确性。

2)对比约束模态和自由模态,前者比后者对发动机振动特性的影响更明显,壳体施加约束会大大提高其固有频率,并且约束下的低阶振型受到较大影响,而高阶振型影响较小。约束模态下虽提高了壳体的固有频率,改变了壳体的振型,但振型并没有削弱。

3)相同工况下,壳体振动的大小取决于机体结构本身的刚度。所以,提高壳体的刚度是最直接有效地减小壳体振动的措施,其主要方法有增加壁厚、加筋等。

[1] 夏天军,陈科良,熊勇刚. 发动机壳体辐射噪声试验研究[J]. 湖南工业大学学报,2013,27(2):45-47.Xia Tianjun,Chen Keliang,Xiong Yonggang. Experimental Investigation on Engine Shell Radiation Noise[J]. Journal of Hunan University of Technology,2013,27(2):45-47.

[2] 杨 诚,周 科,陈 旭. 发动机壳体辐射噪声预测[J].江苏大学学报:自然科学版,2010,31(4):393-396.Yang Cheng,Zhou Ke,Chen Xu. Prediction of Noise Radiated from Engine Shel[J]. Journal of Jiangsu University:Natural Science Edition,2010,31(4):393-396.

[3] 崔燕娟,汪志义,王 忠,等. 485柴油机机体有限元模拟及结构改进[J]. 小型内燃机与摩托车,2009,38(5):61-64.Cui Yanjuan,Wang Zhiyi,Wang Zhong,et al. 485 Diesel Engine Finite Element Simulation and Improvement[J]. Small Internal Combustion Engine and Motorcycle,2009,38(5):61-64.

[4] 奚志朋,孙 平,靳永军,等. 柴油机机体有限元结构分析[J]. 拖拉机与农用运输车,2006,33(1):24-26.Xi Zhipeng,Sun Ping,Jin Yongjun,et al. Finite Element Analysis (FEA) for Cylinder Block Structure of Diesel Engine[J]. Tractor & Farm Transporter,2006,33(1):24-26.

[5] 郭常立,张保成,赵丕欢,等. 柴油机整机结构有限元模态分析[J]. 车用发动机,2008(6):37-40.Guo Changli,Zhang Baocheng,Zhao Pihuan,et al. Diesel Engine Structure Finite Element Modal Analysis[J]. Vehicle Engine,2008(6):37-40.

[6] 王智兴,樊文欣. 发动机噪声测试环境的研究[J]. 车用发动机,2005(2):49-51.Wang Zhixing,Fan Wenxin. Enviromental Research of Engine Nosie Testing[J]. Vechicle Engine,2005(2):49-51.

[7] 沈慧军,黄鼎友,殷承维. 发动机噪声的声强测试与分析[J]. 噪声与振动控制,2008,28(4):132-135.Shen Huijun,Huang Dianyou,Yin Chengwei. Testing Sound Intensity and Analyzing Noise of Engine[J]. Noise and Vibration Control,2008,28(4):132-135.

[8] 张 磊,任海军,艾晓玉,等. 发动机薄壁件结构振动优化[J]. 振动工程学报,2010,23(6):687-697.Zhang Lei,Ren Haijun,Ai Xiaoyu,et al. Vibration Optimization of Engine Covers[J]. Journal of Vibration Engineering,2010,23(6): 687-697.

[9] 熊勇刚,李 顺,夏天军,等. 发动机壳体噪声辐射控制研究[J]. 湖南工业大学学报,2012,26(3):44-47.Xiong Yonggang,Li Shun,Xia Tianjun,et al. Study on Controlling Noises Radiated from Engine Shell[J]. Journal of Hunan University of Technology,2012,26(3):44-47.

[10]姜绍忠,阎文兵,陈 越,等. 柴油机表面辐射噪声控制研究[J]. 机械与电子,2011(5):71-72.Jiang Shaozhong,Yan Wenbing,Chen Yue,et al. Radiation Noise Control of Diesel Engine[J]. Mechanical and Electronic,2011(5):71-72.

[11]李忠杰,王树宗,练永庆. 某活塞发动机机体组合结构模态分析[J]. 舰船科学技术,2007,29(4):125-127.Li Zhongjie,Wang Shuzong,Lian Yongqing. Modal Analysis on Engine Block Combination Structure of a Piston Engine[J]. Ship Science and Technology,2007,29(4):125-127.

[12]金 岩,郝志勇. 车用汽油机噪声源的声强测量识别[J].农业机械学报,2006,37(2):14-16.Jin Yan,Hao Zhiyong. Investigation on Main Noise Sources of Vehicle Gasoline Engine by Sound Intensity Measurement[J]. Transactions of the Chinese Society for Agricultural Machinery,2006,37(2):14-16.

[13]王震武,胡志新,袁森柱,等. 摩托车噪声源测量与降噪方法研究[J]. 传感器与微系统,2010,29(7):37-39.Wang Zhenwu,Hu Zhixin,Yuan Senzhu,et al. Noise Source Measurement and Study on Noise Reduction of Motorcycle[J]. Transducer and Microsystem Technologies,2010,29(7):37-39.