CrAlN/TiAlN 纳米多层膜的微结构及其性能研究

苏 波,钟春良,罗兰娥

(湖南工业大学 理学院,湖南 株洲 412007)

0 引语

近年来,过渡金属氮化物(TiN, CrN)由于具有较高的硬度、良好的耐磨性、高温稳定性和化学惰性,被广泛应用于机械保护涂层加工中(如切割刀具和机械加工)[1-4]。随着制造技术的高速发展,特别是干切削、高速切削等工艺的出现,对刀具的切削性能提出了更高要求。过渡金属氮化物涂层在高温性能方面不足,难以满足这一特殊要求。据报道,在过渡金属氮化物薄膜中加入少量Al, Cr, V等金属元素,或添加非金属元素C, B等形成的多元化合物薄膜,由于具有更高的硬度和优良的抗高温氧化性能而得到工业化应用[5-6]。

与此同时,纳米结构多层膜和超晶格薄膜,特别是过渡金属氮化物陶瓷/陶瓷纳米多层膜,引起了人们的关注。纳米多层膜是一个调制结构,即一个具有一定重复周期的结构,一些多层膜当薄膜调制周期减小到纳米尺寸时在某一调制周期发现了硬度异常升高的超硬现象[7-8]。为了进一步提高薄膜的力学性能与高温稳定性,本文拟通过反应磁控溅射制备不同调制周期的CrAlN/TiAlN纳米多层膜,并研究调制周期对CrAlN/TiAlN纳米多层膜的微结构、力学性能与高温稳定性的影响。

1 反应磁控溅射原理

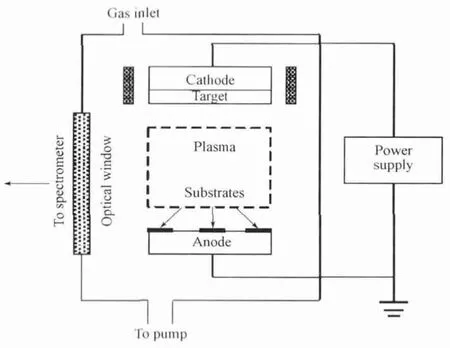

磁控溅射的真空系统如图1所示,并以靶材作为阴极,真空室作为阳极。

图1 溅射真空系统示意图Fig.1 Schematic diagram of vacuum sputter system

在将真空系统抽到高真空以后,充入惰性气体,例如Ar,作为放电气体时,其压力范围一般处于10-1~10Pa 之间。在正负电极间外加电压的作用下,电极间的气体原子将被大量电离,形成辉光放电。在磁控溅射中,电子沿着电场方向加速,其轨迹为绕磁场方向螺旋前进的复杂曲线。因此,磁控溅射可以显著降低溅射过程中的气体压力,提高溅射的效率和沉积的速率,降低薄膜污染的可能性;同时提高了溅射到衬底表面原子的能量,很大程度改善了薄膜的质量及与基体的结合力[9]。反应溅射是在工作气体中混入适量的活性气体,如O2, N2, NH3, CH4等,使金属原子与活性气体在溅射沉积的同时形成所需的化合物。利用这种方法可以制备TiN, AlN, SiC, TiO2等化合物[9]。

因此,本文采用复合的射频反应磁控溅射法制备薄膜,以降低溅射气压,提高沉积速率,改善薄膜和基体的结合力,并有效预防靶材中毒[4-6]。射频溅射是适用于各种金属和非金属材料的一种溅射方法。由于在两极之间等离子体中不断振荡运动的电子可从高频电场中获得足够的能量,并能有效地与气体分子碰撞使后者发生电离,起到了维持气体放电的作用。另外,射频溅射可以在靶材上产生自偏压效应,即在射频电场起作用的同时,靶材会自动地处于一个负电位下,从而导致气体离子对其产生自发的轰击和溅射[4-5]。

2 试验条件

2.1 实验设备及试剂

JGP450复合型高真空多靶磁控溅射设备仪,中科院沈阳金属研究所所生产。该磁控溅射仪有3个溅射靶,每个靶都被安装在水冷的靶支架上。在真空室内有3个空间对称,水平投影互成120°的阴极靶,倾角为60°,3个阴极靶共交在基片上。3个不锈钢挡板分别安放在靶前,由电脑自动控制,靶距为60mm。制备CrAlN/TiAlN纳米多层膜溅射的靶材为纯Al, Ti, Cr靶,直径25mm,厚3mm。基体为不锈钢和(100)单晶Si基片。

实验试剂:丙酮,国产分析纯;酒精,国产分析纯,无水;高纯Ar(体积分数为99.999%);高纯N2气 (体积分数为99.999%)。

2.2 薄膜的制备

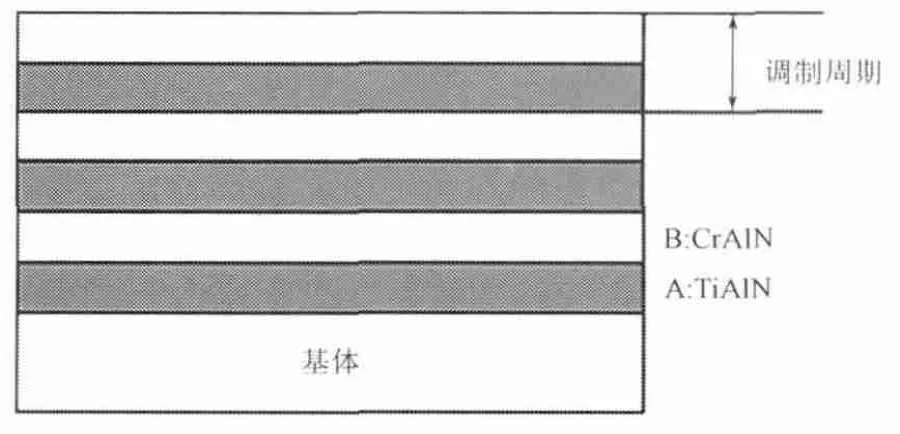

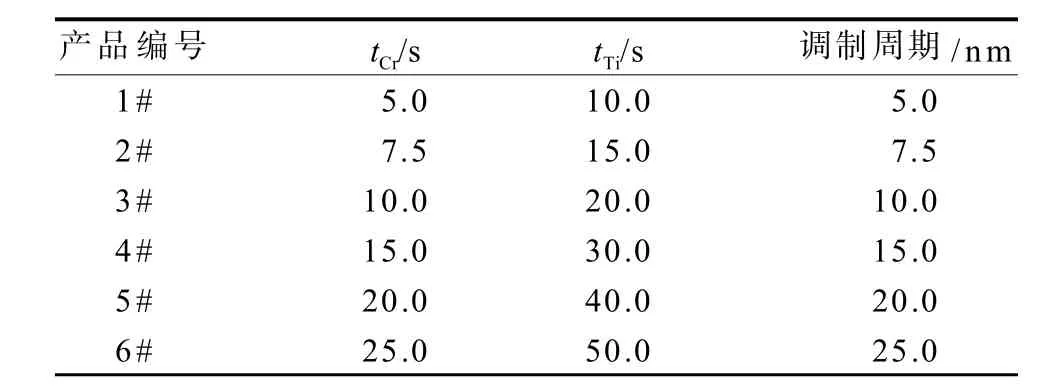

基片用丙酮和无水酒精超声清洗10 min并烘干后装入真空室。背底真空至5.0×10-5Pa后,通入高纯Ar和N2气,Ar流量为10mL/min,氮流量为5mL/min、总气压保持在0.45Pa。Ti靶的溅射功率为200W,Cr靶的溅射功率为250W,Al靶的溅射功率为200W。在沉积CrAlN/TiAlN纳米多层膜前,首先在基体上预溅射沉积厚约为100nm的Ti过渡层以提高薄膜和基体的结合力。通过控制打开、关闭Ti, Cr靶前挡板的开关交替沉积CrAlN, TiAlN薄膜制备CrAlN /TiAlN纳米多层膜。溅射过程中未断弧,同时控制阴极靶前挡板的开关以改变靶在基片上沉积的时间tTi,tCr,从而改变TiAlN, CrAlN 的厚度(lA,lB),CrAlN /TiAlN纳米多层膜结构示意图如图2所示。打开Ti, Cr靶沉积TiAlN,CrAlN的时间如表1所示,tTi:tCr=2:1,即lA/lB为常数。通过沉积多层膜的调制周期和调制层数控制CrAlN/ TiAlN纳米多层膜的总厚度,薄膜的总厚度约为3μm。同时,在相同条件下沉积单层的CrAlN和TiAlN薄膜作为参考。

图2 纳米多层膜调制周期示意图Fig.2 Schematic diagram ofmodulation periods for Nano multilayer films

表1 不同Cr(或Ti)靶沉积时间的CrAlN/TiAlN多层膜Table1 CrAlN/TiAlN multilayer films with different deposition time of Cr and Ti targets

2.3 薄膜表征

采用岛津XRD-6000X射线衍射仪(X-ray diffraction,XRD)分析薄膜的微结构和氧化前后的相结构,工作参数为:采用CuK线,最大功率为3kW,扫描范围为30~80°,扫描速度为4°/min。各种薄膜的显微硬度在显微硬度计MM-6上测量,每个样品选择5个不同点进行测量,通过加载的压痕查表得到薄膜的显微硬度,然后取5个显微硬度的平均值为薄膜的显微硬度值。薄膜的抗氧化试验在箱式电阻炉中进行,氧化温度分别为300~1000℃。将烘烤炉加热到设计的温度,稳定几分钟后,放入样品进行保温4h,随炉冷却,然后使用X射线衍射仪分析薄膜的相组成;并采用JSM-6480扫描电子显微镜(scanning electron microscope,SEM),观察薄膜热处理前后的表面形貌。JSM-6480扫描电镜的分辨率为3.0nm,本文中放大倍数分别为300, 5000, 10000倍。

3 结果分析

3.1 微结构分析

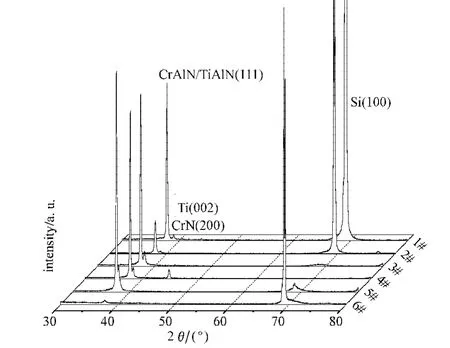

不同调制周期CrAlN/TiAlN纳米多层膜的XRD谱如图3所示。由图3可知,CrAlN/TiAlN纳米多层膜的XRD谱与单层TiAlN, CrAlN薄膜的XRD谱[10-12]相似,为面心立方结构(face centered cubic,fcc),且呈(111)面择优取向。样品1#, 2#, 4#的(111)峰衍射角2分别为37.721, 37.601, 37.540°,而TiAlN, CrAlN(111)峰衍射角分别为37.341, 38.019°,均介于TiAlN, CrAlN(111)峰衍射角之间。

图3 不同调制周期CrAlN/TiAlN的XRD谱Fig.3 XRD spectra of CrAlN/TiAlN at the different modulation periods

参考布拉格公式

式中:d为晶面间距;

n为衍射级数;

可得,TiAlN的(111)晶面间距d(111)与CrAlN (111)的晶面间距d(111)分别为0.23939,0.23648nm,错配度很小仅为1.22%,fcc-CrAlN 的(111)面可能与fcc-TiAlN 的(111)面共格协调外延生长,即{111} fcc-TiAlN ||{111}fcc-CrAlN。

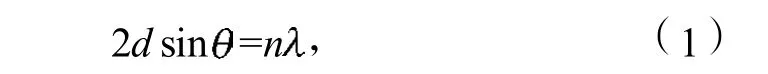

3.2 CrAlN/TiAlN多层膜的硬度

CrAlN/TiAlN多层膜样品的显微硬度与调制周期的关系曲线如图4所示。

图4 CrAlN/TiAlN的硬度随调制周期的变化关系Fig.4 The changes of CrAlN/TiAlN hardness with the modulation period

单层膜TiAlN, CrAlN薄膜的洛氏硬度分别为1925, 1992HK[10-12]。由图4可知,随着调制周期的增加,薄膜的硬度HK迅速上升,且高于TiAlN,CrAlN薄膜的硬度;样品3#的硬度达到峰值为2 549HK,比根据混合法则所计算出的硬度值高出约30%,说明发生了硬度异常升高的超硬效应。随着调制周期继续增大,硬度HK减小,样品6#硬度HK介于TiAlN,CrAlN薄膜的硬度之间。

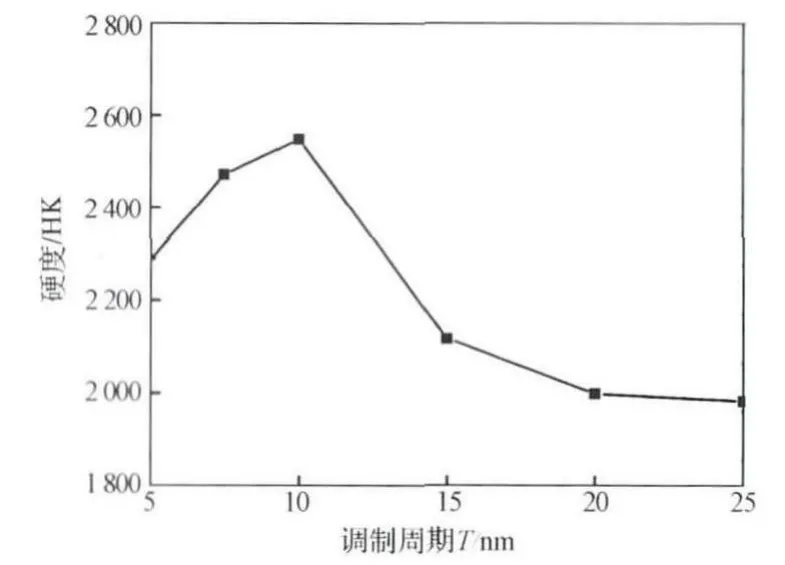

CrAlN/TiAlN纳米多层膜样品的显微硬度随调制周期的变化关系,可以通过协调应变理论解释[13]。由于TiAlN,CrAlN的晶格常数不等,在形成共格外延生长时,TiAlN的晶格减小,CrAlN的晶格常数增大,CrAlN/TiAlN纳米多层膜的晶格常数介于CrAlN和TiAlN之间。纳米多层膜在小调制周期时,多层膜在厚度方向上形成了交变应力场,硬度升高。图5为存在晶格错配的两调制层形成共格界面时,界面和调制层中交变应力场随调制周期变化图[13]。

图5 纳米多层膜晶面间距随调制周期的变化Fig.5 The changes of interplanar spacing of Nano multilayer film with the modulation period

由图5可知,随着调制增大,交变应力场将饱和于某一调制周期。这意味着当调制周期很大时,交变应力场的振幅不随调制周期的减小而变化。在大调制周期时,调制周期减小,纳米多层膜中的交变应力场频率增加, 振幅不变, 从而造成位错穿过界面的运动更加困难,因此硬度随着调制周期的减小而增大。调制周期继续减小,减小到交变应力场的振幅开始减小时,此时交变应力场的效果达到最大时,硬度达到最高。因此,在调制周期为10nm时,硬度达到峰值。进一步减小调制周期, 纳米多层膜中的交变应力场周期减小, 而应变幅值同时减小,并且界面成分混合区的比体积增加,硬度下降,直至形成混合膜,薄膜的交变应变场消失,纳米多层膜的硬度下降至混合膜硬度。因此,在很小调制周期时,硬度随调制周期的减小而减小[13]。

3.3 CrAlN/TiAlN纳米多层膜的高温稳定性

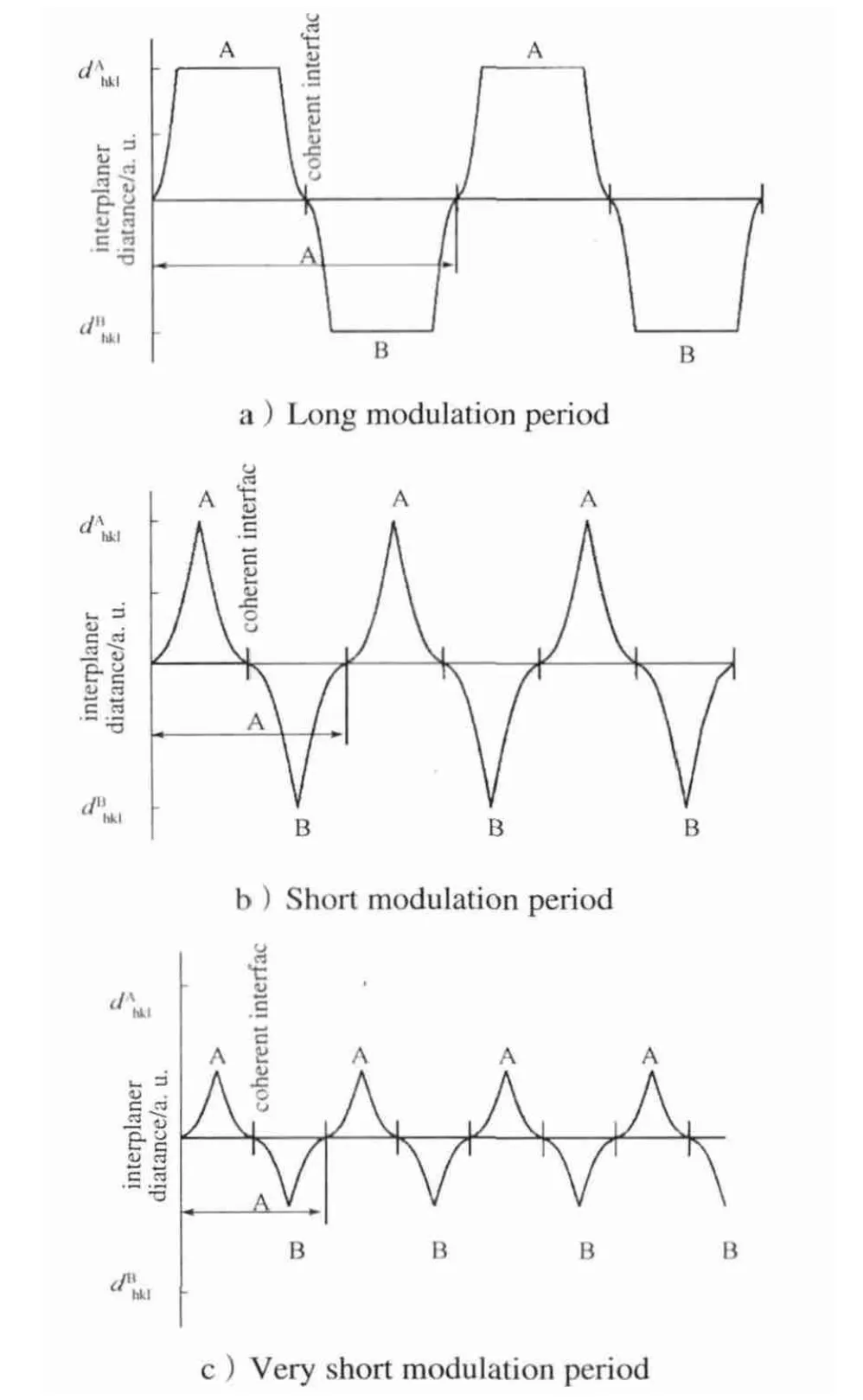

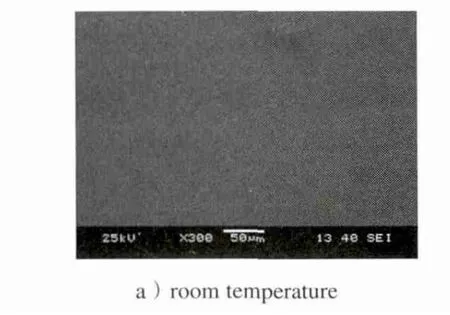

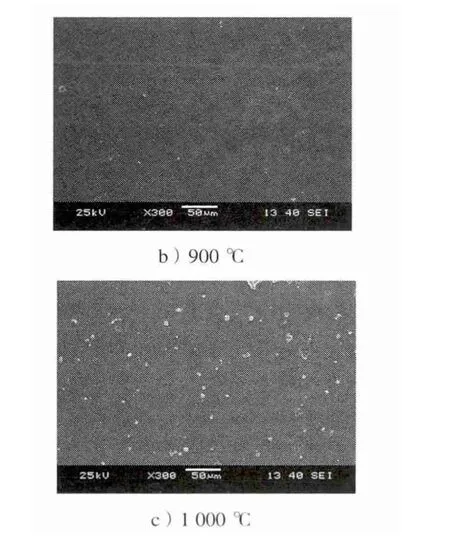

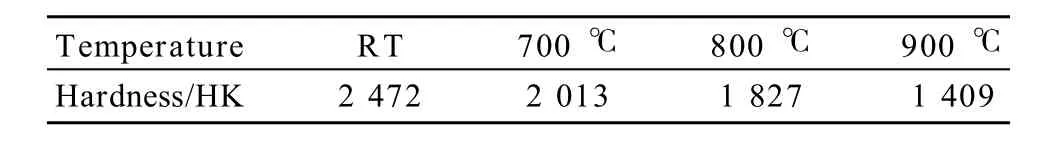

图6为样品2#经不同温度热处理后的XRD谱。由图6可知,CrAlN/TiAlN纳米多层膜在1000℃时未出现明显氧化物相的衍射峰,而CrAlN, TiAlN复合膜在900℃时会部分发生氧化[10-12]。由此可知,CrAlN/TiAlN纳米多层膜比CrAlN, TiAlN薄膜具有更好的高温稳定性能。图7为样品2#经不同温度热处理后的SEM形貌。由图7可知,在900℃,薄膜表面外观变化不大,直到1000℃时,薄膜表面出现了微量的氧化物。表2为样品2#经不同温度热处理后的硬度值。可以看出,CrAlN/TiAlN纳米多层膜在800℃热处理后,仍具有较高的硬度,为1827HK。因此,CrAlN/TiAlN纳米多层膜的高温稳定性较CrAlN,TiAlN得到明显的提高。

图6 样品2#不同温度热处理后的XRD谱Fig.6 XRD spectrum of sample No.2 at different heat treatment temperature

图7 不同热处理温度下样品2#的SEM形貌Fig.7 SEM morphology of the sample No.2 at different heat treatment temperatures

表2 不同热处理温度下样品2#的硬度Table2 The hardness of the sample No.2 at different heat treatment temperatures

4 结语

采用磁控反应溅射法制备了不同调制周期的CrAlN/TiAlN纳米多层膜,该多层膜共格外延生长,呈现面心立方结构,且呈 (111)择优取向。薄膜硬度在某些调制周期出现硬度异常升高的超硬度效应, 在调制周期为10nm时,多层膜的硬度达到峰值,2549HK。CrAlN/TiAlN纳米多层膜比CrAlN,TiAlN单层膜具有更好的高温稳定性。

[1]Sang Yul Lee,Sung Dae Kim,Yeh Sun Hong. Application of the Duplex TiN Coatings to Improve the Tribological Properties of Electro Hydrostatic Actuator Pump Parts[J].Surface and Coatings Technology,2005,193(3):266-271.

[2]Peter Panjan,Boris Navinsek,Miha Cekada. Oxidation Behaviour of TiAlN Coatings Sputtered at Low Temperature[J]. Vacuum,1999,53(1):127-131.

[3]Fan B W,Jeng J L,Jeng G D. Evaluation of the Mechanical Properties and Tribological Behavior of the CrN Coating Deposited on Mild Steel Modified with Electroless Ni Interlayer[J]. Thin Solid Films,2000,377/378(2):354-359.

[4] MayrhoferP H,WillmannH,MittererC. Oxidation Kinetics of Sputtered Cr-N Hard Coatings[J]. Surface and Coatings Technology,2001,146/147(1):222-228.

[5]Ayako Kimura1,Masahiro Kawate,Hiroyuki Hasegawa,et al. Anisotropic Lattice Expansion and Shrinkage of Hexagonal TiAlN and CrAlN Films[J]. Surface and Coatings Technology,2003,169/170(2),169-170.

[6] Wang Liping,Zhang Guangan,WoodRJK,et al.Fabrication of CrAlN Nanocomposite Films with High Hardness and Excellent Anti-Wear Performance for Gear Application[J]. Surface and Coatings Technology,2010,204(21/22):3517-3524.

[7] Nordin M,Eriscon F. Growth Characteristics of Multilayered Physical Vapour Deposited TiN/TaNx on High Speed Steel Substrate[J]. Thin Solid Films ,2001 ,385(1/2) :174-181.

[8]Lin Jianliang,Hunter BHenderson,Michele VManuel,et al. Nanometer Scale Chemistry and Microstructure of CrN/AlNMultilayer Films[J]. Applied Surface Science,2013,274:392-396.

[9] 唐伟忠. 薄膜材料制备原理技术及应用[M]. 北京:北京冶金工业出版社,2005:62-75.Tang Weizhong. Technology Principle of Film Preparation and Its Application[M]. Beijing:Beijing Metallurgical Industry Press,2005:62-75.

[10]钟春良,董师润,喻利花,等. Ti1-xAlxN涂层的微结构和抗氧化性能研究[J]. 表面技术,2007,36(6):12-15.Zhong Chunliang,Dong Shirun,Yu Lihua,et al. The Study on Microstructure and Oxidation Resistance for Ti1-xAlxN Coating[J]. Surface Technology,2007,36(6):12-15.

[11]王永康,熊仁章,雷廷权,等. Al含量对Ti1-xAlxN涂层组织结构的影响[J]. 材料工程,2002(8):24-26.Wang Yongkang,Xiong Renzhang,Lei Tingquan,et al.Effect of Al Content on Microstructure of Ti1-xAlxN Coatings[J]. Materials Engineering,2002(8):24-26.

[12]喻利花,董松涛,钟春良,等. 磁控溅射Ti1-xAlxN薄膜的微结构及性能研究[J]. 金属热处理,2008,33(11):55-58.Yu Lihua,Dong Songtao,Zhong Chunliang,et al.Microstructure and Properties of TiAlN Films Prepared by Magnetron Sputtering[J].Heat Treatment of Metals,2008,33(11):55-58.

[13]李戈扬,许俊华,顾明元. 纳米多层膜的微结构与超硬效应[J]. 上海交通大学学报,2002,35(3):457-461.Li Geyang,Xu Junhua,Gu Mingyuan. Microstructure and Superhardness Effect of Nanometer Multilayer Films[J]. Journal of Shanghai Jiao Tong University,2002,35(3):457-461.