WMS—焊接管理软件系统

张保平

(武汉欧亚捷福焊接技术有限公司,湖北武汉 430056)

0 前言

自动化系统和操作者之间的交流对生产效率影响明显。在工作中往往需要操作者有灵活机敏的反应速度并且需要独立地收集数据,这对操作者个人是有难度的。WMS就是为了这个目的而研制推出的一款电阻焊机焊接管理软件应用系统。

WMS是一个简单、高效率的操作系统,它适合所有的焊接控制总线,是GF公司自1980年代提供集中管理的单片机电阻焊机硬件系统后,为方便用户而匹配开发的焊接控制管理软件。经过不断的更新、升级,WMS的功能得到进一步的改善和扩展。最新版本以功能强大、性能优越和操作简单于一身。极大地方便和解决了现场操作、调试人员的困难,成为不可缺少的辅助管理控制工具。

1WMS系统主要功能和特点

1.1 主要功能

监控所执行的焊点质量;安排维修保养计划;避免常见的紧急故障;简化编制和修改程序;优化生产线资源。

1.2 软件特点

在当今工厂焊接生产线中,Ethernet网已被广泛使用,用于共享生产过程的有关信息。WMS的一个特殊功能就是将编辑好的焊接数据和程序备份,发送到客户定义的服务器和控制器。WMS可以对每日搜集到的数据进行筛选,留下有价值的部分,进行置换、调整。最终保证能更好地做好现场控制,进一步提高产品质量。

以上功能都是基于TCP/IP协议,通过互联网,控制系统最终能为客户提供远距离诊断。

1.3 需要的硬件系统和支持的语言

计算机硬件配置(推荐):PCpentium××(>200MHz);硬盘(200 MB空间),带光驱;显示器的最小分辨率1 024×768像素;WIN95键盘、鼠标或匹配装置;操作系统为WIN98/WIN2000/WIN XP。

软件编程共支持九种语言:英语、法语、意大利语、德语、西班牙语、葡萄牙语、荷兰语、波兰语和捷克语。

2 系统概述

2.1 软件操作界面常用符号和功能键说明

必须按照Windows窗口的操作原则来完成菜单选择和数据访问。特别是不能连接显示为灰色的控制模快,因为它们没有被激活。

按相应符号或激活相关功能键(见图1),可以访问各种功能的程序。符号和功能键目录可以根据安装选项进行变更。

图1 软件操作界面常用符号和功能键说明

2.2 软件主页面

用功能键或图标SETUP可进入软件主页面,如图2所示。

图2 系统主界面

在给出“Save on Disk”或“Save on Unit”指令之前,在工作期间可以改变9个加亮区的符号:Department—区域。点击下面的菜单,选择一个在00~99之间的数字,在其他区域访问或修改。Unit name—控制单元名字。点击“Unit Name”,可访问或修改焊接控制器名字。Current sensor enable—激活焊接传感器,激活或屏蔽电流检测传感器(取自变压器次级回路)。Voltage sensor enable—激活电压传感器,激活或屏蔽电压传感器(和变压器一次回路相连接)。Repetition enable—激活焊接循环模式,设置焊接为循环或单次模式。Welding enable—激活焊接输出,激活或屏蔽焊接电流。Manual/Aautomatic area—手工/自动区域。报警图表用于有效区分显示的设备。

2.3 焊接程序页面

一个焊接程序的页面如图3所示。在输入或编辑焊接程序前,应先设置以下选项:

图3 一个焊接程序页面

Enable to run/Not enable to run—激活或屏蔽选择的程序。没有激活的程序,即使数据正确,也无法运行。

Repetitioncycle—循环周期。设置重复焊点/单点。

Welding mode—焊接模式,可用操作模式有:Normal相位延迟模式,不检测和调节电流;Monitor监控模式,焊接电流被监控(极限值控制),仅有诊断,无调节;Const.Curr恒电流模式,恒电流管理,控制和补偿焊接电流;Seam N.缝焊模式,连续焊接(用滚轴),控制和补偿焊接电流;Seam M.缝焊监控模式,带有焊接电流监控的连续焊接。

Pulse mode—脉冲类型,可用的脉冲类型有常规和特殊两种。常规脉冲最多可给20个脉冲,但脉冲不能被单独管理。特殊脉冲最多可给四个脉冲,脉冲可以被分开编程。

Step/Elec.No.—台阶递增/电极编号。焊接控制器的每套焊接程序都与16个台阶递增程序的其中一个相对应。台阶递增程序号从1~16。通常,焊钳的焊接程序和相同的台阶递增程序相对应。

No.of welding Pulse—脉冲数。脉冲数在焊接程序中设定。当在常规类型脉冲下工作时,数值1~20,在特殊脉冲下工作时,数值1~4。当脉冲数为1时,在常规脉冲和特殊脉冲之间没有区别。

完成上述选项的设定后,可在屏幕下方格插入焊接参数。这些参数可以在对话框中通过双击参数符号被直接插入;或在相关区域激活参数符号后,点击符号,打开另外小窗口,插入适当数值。为了正确选择参数,必须了解参数量的使用标准(预压时间、压力、压力变化等)。

3 基本功能说明

3.1 编程功能

在设定状态下,可通过系统指导进行焊接程序的编辑。在帮助功能下,能按照焊点类型和材料提示参考的参数。并能在不同的网络程序之间迅速转换。

3.1.1 编辑电极修磨补偿值

可创建电极寿命补偿曲线。该功能能够更改、编辑、存储、恢复参数,包括电流、压力值;并自动创建一个图表显示出来。

下面通过实例了解WMS如何创建、更改台阶递增程序。

通过点击图标“stepper”,打开台阶递增程序的目录(见图 4),选择递增器程序(见图 5),点击“Create”(创建)或“Change”(更改)(如果没有递增器程序,需要创建一个台阶递增程序)。

图4 台阶递增程序目录

图5 递增器程序页面

(1)曲线修磨模式的台阶递增程序。

修磨次数由使用者设定。当达到了设定的修磨次数时,提醒更换电极帽。每次修磨后,焊接电流值复位或压力复位。在曲线修磨模式,第二个计数器用于修磨计数。当修磨计数器的焊接电流和设定值相等时,报警图表显示修磨计数器的焊接电流值,请求更换电极。通过计数器复位按钮,复位修磨计数器的焊接电流值。在每个修磨或电极更换前,参数值达到了警告极限会产生警告信息(E001和E002)。当焊点数达到了设定值会产生报警信息(E049和E049),需要修磨电极或更换电极。设定修磨曲线时,警告极限以百分比值来设定。

(2)改变曲线终端值(保留曲线选项)。

在台阶递增程序更改窗口,有一个由对话框控制的保留曲线选项。在曲线修磨模式的台阶递增程序中,曲线终端值说明要进行电极修磨。

在“保留曲线”模式,两种台阶递增曲线的操作相同(电流增量和压力增量),如果台阶递增程序是压力递增模式,状态保持不变,将分析台阶递增程序设置为电流递增模式。保留曲线选项允许台阶递增曲线定义两个不同的中间值,作为报警临界值。

(3)终止保留曲线选项。

如果终止“保留曲线”选项,当重新计算新电极寿命的递增量,报警极限值变换时,从坐标柱原点到新的报警极限值的曲线坡度保持不变。

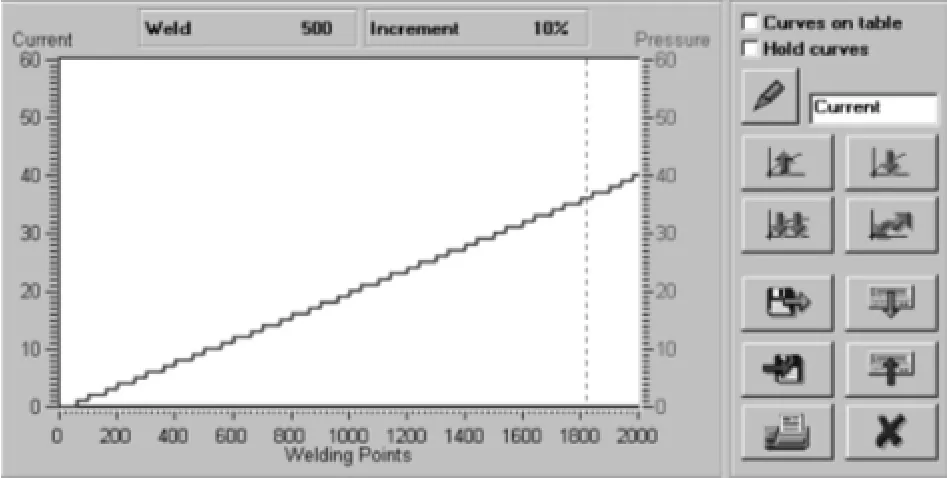

例如:如果想在电极寿命期间内使焊接电流线性递增,寻找电极所能焊接的点数。曲线的首个设置是焊接1 000个点,电流线性递增40%,焊接500个点时,电流递增20%(见图6);曲线的第二个设置是焊接2 000个点,电流线性递增40%,当焊接500个点时,电流递增10%(见图7)。

图6 焊接电流线性递增(焊接1 000个点,电流线性递增40%;焊接500个点时,电流递增20%)

图7 焊接电流线性递增(焊接2 000个点,电流线性递增40%;焊接500个点时,电流递增10%)

3.1.2 焊点参照表

操作者能创建一个数据表,其中包含每一个焊点的CAD代码;机械手或焊接控制器能自动辨认并执行焊点操作。焊点代码有一个检索号;借助输入/输出总线,在机械手和控制器之间交换。当选择了一个焊点时,数据将直接传送到所有执行设备。

3.1.3 复制程序和点数

借助于网络传输方法,焊接数据和程序可以从一台控制器复制到另一台控制器。因此,控制编程将更安全和更快捷。

点击“Configure”进入Windows菜单,定义将要被储存的目录。选择驱动和目录,点击“OK”,打开“备份设置”窗口(见图8)。“备份"时,在Group和Unit窗口,选择焊接控制器(见图9)。

图8 “备份设置”窗口

图9 Group和Unit窗口

3.1.4 修复程序

可存储所有的操作数据到WMS系统或一个外部装置,这样就能在一个短时间内修复因意外和不正确的修改导致的程序错误。

3.2 诊断功能

3.2.1 点焊和报警分析

系统可提供焊点的实时分析图,并包含所有主要的参数,存储最后50~500个报警信息,包括时间日期和报警内容,如图10所示。通过这个功能,可以在网络中查找焊接控制器的报警记录,在程序中定义事件号或复位一些报警信息。程序栏显示报警种类的相关颜色。系统有复位报警功能,并能存储和打印这些报警内容。

例如:焊接报警的分析。

进入菜单分析已发生的焊接情况。这个功能可以给出电极台阶递增计数器与焊钳电缆计数器的数字化显示或图表式显示。

数字表示已焊接次数占报警极限值的百分比值。根据不同的状态,框格显示不同的颜色,如图11所示。框格从左到右依次为:

图10 报警信息

图11 报警状态框格显示

①Current set-point设置电流,显示焊接程序中电流设定值;②Measured secondary current二次电流测量值,显示焊接电路二次电流实际测量值;③Measured primary current一次电流测量值,显示焊接电路的一次电流实际测量值;④Measured primary voltage一次电压测量值,显示焊接电路的初级电路电压测量值;⑤Conduction angle导通角,显示焊接时的实际导通角 45°~180°;⑥Measured electrode force 电极压力测量值,通过压力传感器显示实际的焊接压力值0~1 000 daN。

3.2.2 网络和输入/输出口信号分析

该功能可以仔细快速地分析诊断网线的完整和通信量的大小,并显示每一步功能。实时显示输入输出状态。这个功能帮助辨认操作周期内的不规则信号,减少寻找和诊断故障的时间。

在主菜单中选择目录“I/O分析”或使用功能键,即时显示焊接控制器输入信号和输出信号的逻辑状态。

网络传输可用时,逻辑状态即时更新。输入信号和输出信号的逻辑状态与焊接控制器的配置有关,不可用的功能其颜色是灰色的。I/O信号分析窗口显示如图12所示。

图12 I/O信号分析窗口显示

3.2.3 电极报警

该功能较好地节约了电极维护时间,它提醒操作者电极已经到了预报警状态,并自动连接到修磨状态和更换状态。该功能与统计数据相关,诸如电极的磨损率(单位:%)、焊点数和产量等。

3.2.4 焊接控制结构

它直接影响焊机自诊断功能。控制需要一个确切的辨认地址。能开通或关闭电流传感器,也能编制16个诊断和点数的报警。

3.3 监控功能

监控系统提供动态信息给所有连接在WMS网上的装置和模块。

3.3.1 报告

收集、分类报警的内容可得到如图13所示的数据报告。它们的类型和统计密切相关。对应每种控制可得到以下信息:规定时间段的焊点总数;报警总数;在焊接操作过程中的错误率;在每一个程序下的报警数量;在每个程序的一系列报警中每种报警所占的百分率。

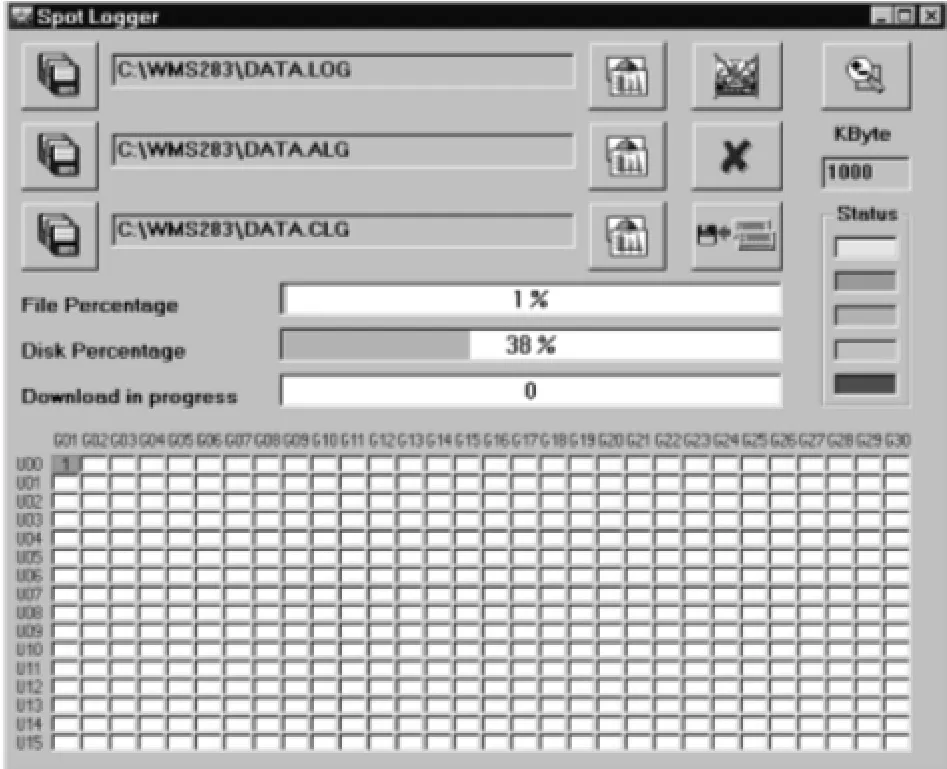

3.3.2 数据采集(选择项)

WMS数据收集功能是一个用于收集每次焊接结果的工具,焊接控制器的报警记录和更改记录以.TEXT格式储存,用于后续分析。数据的存储符合CSV标准。此功能可以自动或手动下载,通过状态指示,显示操作过程。当焊接控制器记录卡将满时,为了避免数据丢失,可以停止焊接过程。

如图14所示,窗口的最上方包含用于配置这项功能的图标,下面是硬盘、文档的状态指示,状态框的颜色和焊接控制器当前的操作状态有关系。窗口下方的部分是一个图表,记录焊接控制器的数据收集情况。

3.4 联网与网络管理

图13 监控数据报告界面

图14 数据收集状态显示

工业以太网是未来工业控制网络的发展方向,作为网络控制系统的一种新型数据传输技术,工业以太网具有组网灵活、结构清晰、便于维护等优点,适合组建大型的工业网络。目前,工业生产中已广泛应用现场总线,在相当长的一段时间内,现场总线将继续在工业现场应用,因而现场总线及工业以太网将共同存在于工业现场控制领域。

电阻焊机联网系统借助于工业以太网,将现代化的管理手段与先进的信息技术应用于生产中,有效地提高了现场管理功能,满足汽车工业自动控制化的发展,同时这些手段和技术应用于焊装生产线,对企业的管理和决策有着非常重要的意义。

电阻焊机联网系统通过WMS焊接管理软件,可实现网络系统管控一体化,解决了网络系统消息通信的实时性、确定性和可靠性问题,实现了对离散群控焊机的多点实时监控,将数据库与网络通信技术应用于该系统,实现数据采集、信息传输、参数查询和参数编程等功能。可实现实际数据管理和电网限容或三相平衡功能,控制三相电力的功率平衡,实际焊接数据由网络管理器周期性地从焊接控制器读取并整理,上位机则周期性地从网络管理器读取,然后进行显示、存储。

WMS系统将组态技术应用于监控界面设计,监控界面按照焊接车间焊接生产线实际分布显示焊机的工作状态,每台点焊机在上位机软件中显示的位置与车间实际位置一致,方便用户对设备进行维护。以太网节点上的每个焊接控制器通过WMS软件系统可以实时了解现场设备的工作情况。对加快焊接程序的编制、缩短现场调试时间及焊接过程焊机信息的准确获取具有重要应用价值。联网和网络管理如图15所示。

图15 联网与网络管理

WMS的数据和控制命令通过两种通信网络传输执行:(1)10 Basis T 以太网(IEEE802.3)。以太网是标准的100 Mbps通信网,它广泛使用在办公自动化上。借助此网络,一个PC控制主机能和127个焊接控制器互连。连接器标准为RJ45。(2)PROFIBUSFMS网(DIN19245)。通过一个PROFIBUS-FMS卡连接,每个卡支持连接50个焊接控制器。数据交换速度500 kbps,最大线控长度600 m。

3.5 其他应用

(1)WMS脱机使用。

WMS程序也可在无网卡时运行在计算机内。使用任何计算机在办公室内修改编程后,用U盘将修改的程序通过WMS装入实际的焊接控制器。

(2)SPP(点对点)。

这种模式无需网络,扩展了编辑程序到机器的能力。SPP协议通过一个特别的适配电缆,允许直接连接一个控制器和一个笔记本电脑。