全程低温精制工艺对油茶籽油主要活性成分的影响

魏 佳 孙 华 陈小龙 裘晓云姚陆松 胡荣斌 张 红 沈国新

(浙江省农业科学院蚕桑研究所1,杭州 310021)

(美国德克萨斯理工大学生物系2,拉伯克,美国 79401)

油茶(Camellia oleifera Abel)籽油被认为是一种高档食用油,主要原因有3个:一是其油脂的脂肪酸组成和甘油酯构型有益于人体健康。油茶籽油的单不饱和脂肪酸含量高,饱和脂肪酸含量较低,而且其亚油酸含量比亚麻酸高4~10倍,是国际营养学界公认的符合人体高效吸收利用的食用油脂[1]。二是油茶籽油为木本植物油,含有丰富的对人体健康有益的天然微量营养成分,其中一些活性成分是保持油脂稳定性的主要物质,另一些活性成分是人体自身不能合成的必需营养成分,在其他食物中没有或含量非常低。三是适度精炼后没有或极少存在对人体健康有害的物质。

植物能合成有益人体健康的天然活性物质,许多活性成分在各种油料植物种子中含量最高[2]。油茶籽油的主要活性成分包括甾醇、生育酚(维生素E,VE)、角鲨烯、三萜烯、三萜醇以及多酚等抗氧化类化合物。由于初榨油茶籽油含有游离脂肪酸、胶质、残皂、微量重金属、残碎等成分、食用后对人体有一定的不良影响,而且初榨油茶籽油存在山茶特有的浓重气味,不适合大众口味,需要通过精炼去除这些成分。目前,生产上尚没有特用的油茶籽油加工工艺,其精炼基本上套用普通食用油(如油菜籽油)工艺。传统精炼工艺的最大特点是高温,但许多活性成分是温度敏感型物质,高温处理造成活性成分的大量降解,极大地降低了油茶籽油的营养价值。据报道,食用油高温精炼过程中的油脂损耗为2% ~5%[3],活性成分植物甾醇、角鲨烯和VE的损耗率分别达到了50%、80%和70%[4-5]。损耗的活性成分大部分被分解或流失到副产物中,如脱臭馏出物中可检测到大量的天然VE、甾醇、甾醇酯、脂肪酸、甘油酯及其他组分[6]。

基于油茶籽油精炼中存在的这些问题,本研究在确立油茶籽油精炼各环节最适临界温度的基础上,优化组合了一套既能去除对食用和健康有害的物质,又能最大程度地保留有益物质的油茶籽油全程低温精炼工艺,并进行了工厂化验证。

1 材料与方法

1.1 试剂和仪器

油茶毛油、脱酸油、脱色油、脱臭油、脱腊油、精炼油:浙江常山富而康油茶籽油有限公司。

硫代硫酸钠、三氯化碘、氯仿、冰醋酸、无水乙醚、酚酞、正己烷、邻苯二甲酸氢钾、重铬酸钾:分析纯,上海生工生物科技有限公司;标准样品角鲨烯、VE、VD3、甾醇、福林试剂:Sigma 公司。

UV757紫外可见分光光度计:上海天普分析仪器有限公司;Buchi索氏抽提仪:瑞士步琪有限公司公司;RE-52A旋转蒸发仪:上海亚荣生化仪器厂;LDZX-75KBS压力蒸汽灭菌器:上海茸研仪器有限公司;Agilent 7890A气相色谱仪:安捷伦科技有限公司;Waters W2695高效液相色谱仪:沃特世科技有限公司。

1.2 试验方法

毛油精炼工序包括脱胶、脱酸、脱色、脱臭和脱蜡。精炼各工序最佳温度筛选在实验室进行。

脱胶:毛油样品(100 g)分别采用35、45、75℃ 3个温度处理,每个处理3个重复。处理后,每个样品中加入12 mL的热水,搅拌15 min(即水合脱胶),然后将混合物保持3 h后过滤。脱胶率(%)的计算公式为(毛油的磷脂含量-成品油的磷脂含量)/毛油的磷脂含量[7]。收集样品以备化学分析,其中最佳脱胶温度得到的油品用于下一个工序试验。

脱酸:9个独立的脱胶油样品,每个样品(100 g)中加入氢氧化钠溶液,加碱量参照陈林杰等的方法确定[7],45℃下静置30 min,以除去游离脂肪酸等物质。混合物用15 mL热水洗涤,每3个样品为一组,分别用45、65、85℃热水搅拌洗涤。然后通过离心去除混合物中的沉淀物。脱酸率(%)的计算公式为(毛油的酸价-成品油的酸价)/毛油的酸价[7]。收集样品以备化学分析,其中最佳脱酸水洗温度得到的油品用于下一个工序试验。

脱色:取9个独立的脱酸油样品。先将油样加温至80℃后在每个样品中加入2 g的活性炭,然后每3个样品为一组,3组样品分别进一步加温到85、105、125℃,温和搅拌下反应60 min。将浆状物趁热抽滤并降温到70℃,处理后的油样在520 nm处测定吸光度。脱色率(%)的计算公式为(脱色前的吸光度-脱色后的吸光度)/脱色前的吸光度[7]。收集样品以备化学分析,其中最佳脱色温度得到的油品用于下一个工序试验。

脱臭:9个独立的脱色油样品,每份100 g,每3个样品为一组。每组油样(存于不锈钢容器中)分别置于立式压力蒸汽灭菌器改装的小型脱臭机中,先加温至85℃后抽真空到500 Pa左右,分别持续升温至150、200、250℃,在指定压力和温度下持续1 h,此时油茶油中的挥发性成分与高真空下的水蒸气混合。然后开启改装过的小量蒸汽释放阀门,持续微量地释放水蒸气混合物,逐步冷却降压至常温常压。脱臭油按油茶籽油国家标准检测相应指标。收集样品以备化学分析,其中最佳脱臭温度得到的油品用于下一个工序试验。

脱蜡:9个独立的脱臭油样品,每份100 g,每3个样品为一组。每组油样(存于不锈钢容器中)分别置于冷却水浴锅中,分别冷却至4、7、9℃,然后静置48 h。过滤后收集过滤物,干燥称量。脱蜡率(%)的计算方法为:把4℃时的过滤物质量设定为脱蜡率100%,其他温度脱蜡率为过滤物的质量/4℃时的过滤物质量。收集样品以备化学分析。

1.3 最佳温度组合试验。

各工序最佳温度组合后,在浙江常山富而康油茶籽油有限公司进行精炼中试,以传统的油茶籽油精炼工艺为对照。设3次重复,每次约1 000 kg毛油。传统精炼工序采用的温度分别为脱胶75℃、脱酸85℃、脱色120℃、脱臭250℃及脱蜡4℃。精炼过程中,除温度以外的其他条件如时间、压力、投料比例等参数统一按传统精炼方法进行。收集精炼油样品以备测试分析。

1.4 化学和物理测试

酸价按GB 5530—2005测定,碘价按GB 5532—1995测定,过氧化值按GB 5538—2005测定,皂化值按GB 5534—1995测定,磷脂含量按GB 5537—1985测定,折光系数按GB 5527—2010测定,水分和挥发物按GB 5528—2008测定,BHA和BHT含量按GB/T 5009.19—2008测定,透明度、色泽、气味和滋味按GB 5525—2008和GB/T 22460—2008测定,加热试验按GB 5531—1985进行,定性试验按 GB 5539—1985进行。其他参照GB 11765—2003进行。

气相色谱法测定油茶籽油中的甾醇含量,方法参照参考文献[8]。测定条件为色谱柱规格30 m×0.32 mm ×0.25 μm;柱温初始温度250 ℃;进样口和检测器温度均为300℃。气相色谱法测定油茶籽油中的角鲨烯含量,方法参照参考文献[9]。测定条件为色谱柱规格为 30 m ×0.32 mm ×0.25 μm;柱温初始温度150℃;进样口和检测器温度均为300℃。高效液相色谱法测定油茶籽油中VE的含量,方法参照国家标准GB/T 5009.82—2003进行,色谱分析条件参照NY/T 1598—2008进行;LC-MS法测定油茶籽油中的VD3含量,方法参照参考文献[10]。主要的理化参数采用邓肯氏统计学方法统计分析。

2 结果与分析

2.1 脱胶温度对油茶籽油活性成分的影响

表1可以看出,油茶毛油中的大部分磷脂在加热水化脱胶过程中被除去,35、55、75℃ 3个脱胶温度的脱胶率分别为87.55%、87.96%和 88.11%,脱胶油的磷脂含量均极显著低于毛油。不同脱胶温度脱胶油的磷脂含量随着脱胶温度的升高而略有降低(从35℃至75℃),但统计分析表明3个温度的脱胶率之间并没有显著差异,3个温度脱胶油的酸价和过氧化值等其他基本质量指标也没有显著差异。此外,不同温度脱胶油中活性物质甾醇、角鲨烯、VE和VD3的含量与毛油均没有显著差异。3个供试温度均能有效地除去油茶籽油中的胶质,同时又可以最大程度地保留油茶籽油中的活性成分,说明传统工序的75℃脱胶温度偏高。所以,选择35℃脱胶油进入下一个精炼工序。

表1 脱胶温度对油茶籽油脱胶效果及活性成分的影响

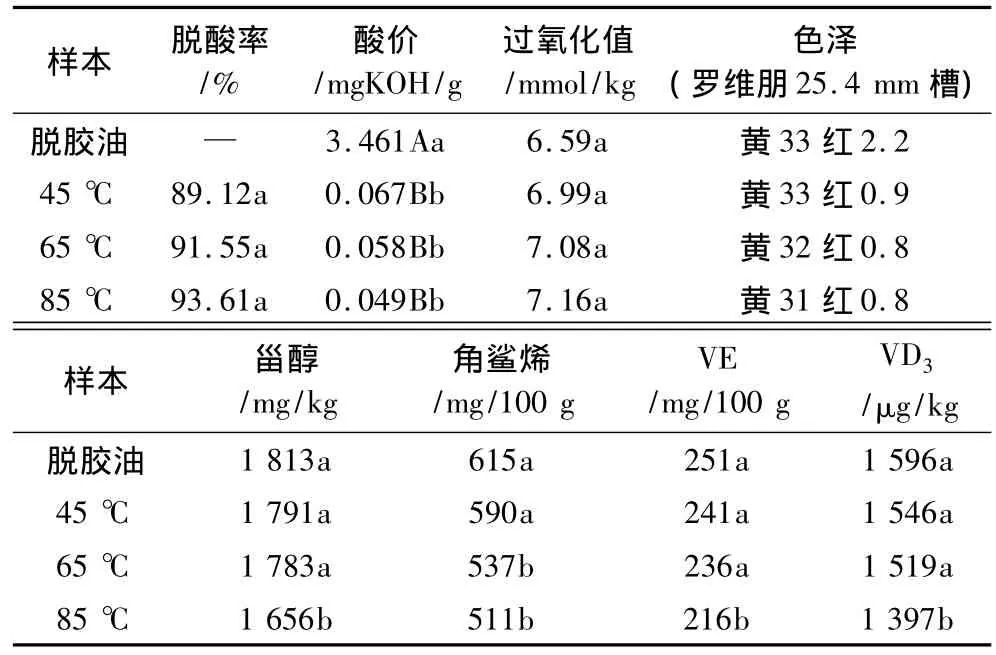

2.2 脱酸水洗温度对油茶籽油活性成分的影响

由表2可以看出,脱胶油中的大部分游离脂肪酸在碱炼脱酸过程中被除去,45、65、85℃ 3个脱酸水洗温度的脱酸率分别为 89.12%、91.55%和93.61%,脱酸油的酸价均极显低于脱胶油。不同脱酸水洗温度脱酸油的酸价随着脱酸水洗温度的升高而降低(从45℃至85℃),但统计分析表明3个温度的脱酸率之间并没有差异,3个温度脱酸油的酸价和过氧化值等其他基本质量指标没有显著差异。通过对不同脱酸水洗温度下脱酸油中活性物质甾醇、角鲨烯、VE和VD3含量的检测,85℃处理的脱酸油中甾醇、VE和VD3的含量显著低于其他2个温度处理和脱胶油,角鲨烯的含量与65℃脱酸油没有显著差异,但显著低于45℃脱酸油和脱胶油,而45℃处理的脱酸油中4种活性物质的含量则与未进行脱酸处理的脱胶油无显著差异(表2)。因此,3个供试温度均能有效地除去油茶籽油中的游离脂肪酸,其中45℃处理可以最大程度地保留油茶籽油中的活性成分,说明传统工序的85℃脱酸水洗温度偏高。故45℃脱酸油进入下一个精炼工序。

表2 脱酸水洗温度对油茶籽油脱酸效果及活性成分的影响

2.3 脱色温度对油茶籽油活性成分的影响

脱色过程可以去除脱酸油中的大部分油脂颜色(各种色素),由表3可以看出,85、105、125℃ 3个脱色温度下油脂的脱色率分别为81.2%,82.1%和85.6%,脱色油的颜色均显著浅于脱酸油,虽然脱色油的颜色随着脱色温度的升高而更趋浅色(从85℃至125℃),但3个脱色温度之间的脱色率没有显著差异,脱色油的色泽、外观等质量检测结果均符合国家标准。3个温度脱色油的酸价极显著高于脱酸油,但3个温度脱色油之间没有差异。3个温度脱色油的过氧化值极显著低于脱酸油,而且3个温度脱色油之间也存在极显著差异,其原因是脱色剂具有极强的吸附过氧化物的作用。

不同温度脱色油中活性物质甾醇、角鲨烯、VE和VD3的含量有显著差异,105℃和125℃脱色油的4种活性成分的含量均显著低于脱酸油和85℃脱色油,其中VE和VD3的含量极显著下降;125℃脱色油中甾醇和角鲨烯的含量均极显著低于105℃脱色油,而VE和VD3的含量与105℃脱色油之间没有显著差异。85℃脱色油的4种活性成分的含量与脱酸油之间没有显著差异(表3)。由上述结果可以看出,3个供试温度均能有效地除去色泽,而且相关理化指标均符合国家油茶籽油质量标准,但只有85℃脱色温度不影响油茶籽油中的活性成分,说明传统工序的125℃脱色温度偏高。所以,85℃脱色油进入下一个精炼工序。

表3 脱色温度对油茶籽油脱色效果及活性成分的影响

2.4 脱臭温度对油茶籽油活性成分的影响

脱臭过程可以有效去除脱色油中的不良气味和不适口味,由表4可以看出,150、200、250℃ 3个脱臭温度的脱臭效果均十分良好,脱臭油的气味、不适口味等均优于脱色油。3个温度脱臭油的酸价和过氧化值等其他基本质量指标没有显著差异。

表4 脱臭温度对油茶籽油脱臭效果及活性成分的影响

测定不同脱臭温度脱臭油中活性物质甾醇、角鲨烯、VE和VD3的含量,分析表明150℃脱臭油的甾醇和角鲨烯2种活性成分的含量与脱色油之间没有显著差异;而VE和VD3的含量均显著低于脱色油。200℃和250℃脱臭油的4种活性成分的含量均极显著低于脱色油和150℃脱臭油,250℃脱臭温度脱臭油的4种活性成分的含量均极显著低于200℃脱臭油(表4)。3个供试温度均能有效地除去不良气味和口味,而且相关理化指标符合国家油茶籽油质量标准,但只有150℃脱臭温度对油茶籽油中的活性成分影响较小,说明传统工序的250℃脱臭温度过高。所以,150℃脱臭油进入下一个精炼工序。

2.5 脱蜡温度对油茶籽油活性成分的影响

脱臭油中的大部分高融点蜡与高融点固体脂通过脱蜡工序中的冷却结晶从油茶籽油中析出,若把4℃时的脱蜡率按照100%计算,7℃和9℃ 2个脱蜡温度的脱蜡率分别为96.8%和29.0%。4℃和7℃脱蜡温度的脱蜡率没有显著差异,其析出物多,脱蜡油的透明度明显优于脱臭油。而9℃脱蜡温度的脱蜡率极显著低于4℃和7℃时的脱蜡率(表5),9℃脱蜡温度脱蜡油的透明度差于4℃和7℃脱蜡油。3个温度脱蜡油的酸价和过氧化值等其他基本质量指标没有显著差异。

表5 脱蜡温度对油茶籽油脱蜡效果及活性成分的影响

测定不同脱蜡温度脱蜡油中活性物质甾醇、角鲨烯、VE和VD3的含量,分析表明各个温度脱蜡油与脱臭油之间,以及不同温度之间均没有差异(表2)。其中4℃和7℃ 2个脱蜡温度均能有效地除去油茶籽油中的固体脂和蜡,却又可最大程度地保留油茶籽油中的活性成分,说明可以适当提高传统工序的脱蜡温度(4℃)。本研究的结果认为7℃脱蜡温度比较合理。

2.6 低温精制工艺工厂化生产对活性成分的影响

各工序最佳温度组合后,按工厂化生产工序进行油茶籽油精炼中试。经检测,低温组合精制油茶籽油与传统精制油茶籽油一样,理化指标全面符合GB 11765—2003油茶籽油质量标准,其他指标也符合 GB 2716—2005,GB 2763—2005,GB 2760—2007和GZ 13310101—2012等食用植物油质量标准。由于精炼温度的降低,组合精制油茶籽油保留了大量的活性和有益成分(表6)。与毛油相比,低温组合精制油茶籽油中甾醇、角鲨烯、VE和VD3的损失率分别为 18.5%、23.7%、14.5% 和 17.8% ,而传统精制油茶籽油的损失率分别为77.7%、78.0%、70.7%和85.6%,低温组合精制油茶籽油中4种活性物质的保留率分别提高了 59.2%、54.3%、56.2% 和67.8%。

表6 全程低温精制工艺工厂化生产精制油的质量指标

3 讨论与结论

除了不饱和脂肪酸之外,生物活性物质含量丰富也是油茶籽油被认为是高档食用油的重要原因。油茶籽油中的主要活性成分有甾醇、VE、角鲨烯、VD3以及多酚等。大量研究证明这些活性成分具有较强的抗氧化活性,对人体健康十分有益,但它们均对温度十分敏感,在高温下会迅速被降解。目前,市场上对油茶籽油的加工采用的是同菜籽油等食用油相同的加工工艺,这种传统工艺在整个加工过程中,尤其是脱色和脱臭两个步骤中采用的加工温度较高,造成了油茶籽油中活性成分的大量流失。有报道认为,油茶籽油传统精炼工序中VE、甾醇、角鲨烯等活性成分主要在脱臭精炼过程中损失,损失率分别为52.1%,34.5%和55.4%[9],试验结果也证实了这一结论(表4)。因此,对传统加工工艺进行改进是十分必要的。

油茶籽油加工工序一般分为5个步骤:脱胶、脱酸、脱色、脱臭以及脱蜡。关于加工工序对油茶籽油脂肪酸成分及活性成分的影响的研究已经有较多的报道[11-13],但关于降低油茶籽油单项工序精炼温度的研究,尤其是每个工序最适温度组合应用的效果鲜有报道[14]。本研究发现,适当降低加工各环节的温度,如脱胶温度(从75℃到35℃),脱酸水洗温度(从85℃到45℃),脱色温度(从125℃到85℃)和脱臭温度(从250℃到150℃),可以在不影响油茶籽油精炼效果的基础上最大程度地保留茶油中的生物活性物质。此外,由于油茶毛油中含有比其他植物性食用油更多的杂质,油茶油的传统脱蜡工艺一般采用较低的脱蜡温度,浙江等地的许多企业采用的脱蜡温度为4℃,低温脱蜡的能耗较大。研究发现提高脱蜡温度到7℃并不影响脱蜡效果,虽然这个温度仍然高于其他植物性食用油的脱蜡温度,但可以显著地减少加工能耗。

经过工厂化验证,全面降低各工序加工温度能把甾醇、角鲨烯、VE和VD3等活性成分的加工损失率分别降低到 18.5%、23.7%、14.5% 和 17.8%,远低于传统工艺的 77.7%、78%、70.7% 和 85.6%,精炼效果十分明显,产品质量完全符合国家标准。低温精炼的方法在达到精炼目的的同时,能最大程度地保留油茶籽油中的营养活性成分,研究的核心工艺已获得国家发明专利授权[15]。同时,由于降低了精制温度,还可以达到节能、降低生产成本、提高精炼油得率和增加精炼容器容量的目的。

[1]Dupont J,White P J,Johnston K M,et a1.Food safety and health effects of canola oil[J].Journal of the American College of Nutrition,1989(8):360 -375

[2]Johnsson L,Dutta P C.Determination of phytosterol oxides in some food products by using an optimized transesterification method[J].Food Chemistry,2006(99):606 - 613

[3]刘玉兰,方泽应,宋玉敏.油脂精炼损耗的形成及其控制[J].中国油脂,2004,29(12):28 -30

[4]金青哲,王兴国,厉秋岳.直面油脂营养认识误区,大力发展“健康”食用油[J].中国油脂,2007,32(2):12-16

[5]王钦文.用科学发展观审视粮油的过度加工[J].粮食加工,2008,33(1):10 -12

[6]陈焱,方学智,费学谦.油茶籽油脱臭馏出物维生素E的分子蒸馏工艺研究[J].江西农业大学学报,2012,34(1):175-178

[7]陈林杰.麻成金.黄群,等.茶叶籽油精炼研究[J].中国油料作物学报,2008,30(2):235 -238

[8]鲍忠定,许荣年,张颂红.毛细管气相色谱法测定油中植物和胆固醇[J].分析化学,2002,30(12):1490-1493

[9]刘存存,姚小华,方学智,等.加工工序对油茶籽油活性物质含量及理化性质的影响[J].广东农业科学,2011,6:100 -102,112

[10]Bartolucci G,Giocaliere E,Boscaro F,et al.Vitamin D3quantification in a cod liver oil - based supplement[J].Journal of Pharmaceutical and Biomedical Analysis,2011,55:64-70

[11]舒敏,邓泽元,刘文剑,等.精炼工艺对茶油脂肪酸成分的影响[J].食品工业科技,2009,30(2):119 -122

[12]郭华,何伟,周建平,等.茶籽油精炼过程中主要理化指标的变化[J].现代食品科技,2009,25(3):238 -239

[13]毛多斌,贾春晓,孙晓丽,等.几种功能性植物油中角鲨烯和维生素 E分析[J].中国粮油学报,2007,22(2):79-81

[14]魏佳,陈小龙,孙华,等.油用山茶属植物育种与利用研究进展[J].浙江农业学报,2012(3):533-540

[15]蒋志林,孙华,楼洪兴,等.营养物质含量高的山茶油精制方法:中国,200910307817.2[P].2010 -10 -20.