影响硫磺回收装置SO2排放浓度的因素分析

李 鹏,刘爱华

(1.中国石化股份有限公司炼油事业部,北京100728;2.中国石化齐鲁分公司)

国家环保法规对SO2的排放要求越来越严格,国家环保部门正在酝酿修订大气污染物综合排放标准,要求新建硫磺回收装置SO2排放质量浓度小于400mg/m3(特定地区小于200mg/m3)。中国石化积极实施绿色低碳发展战略,把降低硫磺回收装置烟气SO2排放浓度作为炼油板块争创世界一流的重要指标之一,要求2015年SO2排放浓度达到世界先进水平(质量浓度小于400mg/m3),部分企业达到世界领先水平(质量浓度小于200mg/m3)。

目前国内硫磺回收装置大多采用Claus工艺回收硫磺,Claus尾气再经SCOT单元净化处理,烟气SO2排放浓度执行GB 16297—1996《大气污染物综合排放标准》,标准规定SO2排放质量浓度小于960mg/m3。现有工艺技术无法满足即将执行的新环保标准。因此,研究影响硫磺回收装置烟气SO2排放浓度的因素,开发降低硫磺回收装置烟气SO2排放浓度的新技术,是满足新的环保标准要求的迫切需要。

1 硫磺回收装置烟气SO2的主要来源

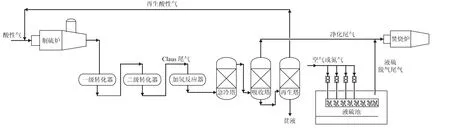

硫磺回收装置主要由热反应单元、催化反应单元和尾气净化处理单元组成,工艺流程示意见图1。热反应单元为含H2S的酸性气在反应炉中部分燃烧转化为SO2,在高温下H2S与SO2发生Claus反应生成单质硫和过程气。单质硫进入液硫池得到液体硫磺,过程气进入催化反应段的一级转化器和二级转化器,经Claus催化转化后,单质硫进入液硫池,反应后的Claus尾气进入尾气净化处理单元;Claus尾气首先在加氢催化剂的作用下,含硫化合物加氢转化为H2S,然后经急冷塔降温,进入胺液吸收塔,胺液吸收加氢尾气中的H2S,净化后含少量H2S的净化尾气和液硫脱气的废气混合,引入焚烧炉焚烧后排放,烟气SO2排放质量浓度小于960mg/m3。

图1 硫磺回收装置工艺流程示意

目前,硫磺回收装置烟气SO2的来源主要有两类,即硫磺回收装置自产和外部装置供给的含硫废气。硫磺回收装置自身产生的含硫气体为净化尾气、液硫脱气废气、阀门泄漏的过程气和开停工产生的含硫废气;外部装置供给的含硫废气主要为S Zorb再生烟气、其它含硫废气(如脱硫醇尾气)等。以下对各种烟气SO2来源进行讨论。

1.1 净化尾气

原料酸性气中的H2S经过二级Claus制硫和尾气还原、溶剂吸收,净化尾气中残余含硫化合物(包括H2S和有机硫)进焚烧炉焚烧后生成了SO2,这是硫磺回收装置烟气SO2的主要来源。净化尾气H2S的含量主要取决于单程总硫回收率和胺液的净化度,有机硫的含量主要取决于催化剂的有机硫水解活性。

1.2 液硫脱气的废气

液硫中一般含有质量分数300~500μg/g的H2S[1],在出厂前需要进行脱气处理。液硫脱气的方式主要有:鼓泡、喷淋、循环脱气和蒸汽抽射器等,不同脱气方式产生的废气组成不同。在液硫脱气时,如果废气不进行处理直接进入焚烧炉,废气中所带的硫化物燃烧转化为SO2,会对烟气SO2排放浓度带来较大影响。目前液硫脱气的废气均采用与净化尾气混合后引入焚烧炉焚烧进行处理,会使烟气SO2排放质量浓度增加100~200 mg/m3。因此,必须回收处理液硫脱气后废气中的硫。

1.3 阀门内漏的过程气

硫磺回收装置Claus单元跨线和尾气处理单元开工线上的阀门腐蚀内漏,会有少量未处理的过程气直接进入焚烧炉燃烧生成SO2。

1.4 燃料气携带的含硫化合物[2]

焚烧炉燃料气含有硫化物,燃烧后也会增加烟气SO2排放浓度,但影响较小。若以低硫燃料气硫化物体积分数按20μL/L计算,仅增加装置SO2排放质量浓度1mg/m3,所以该因素可以忽略不计。

1.5 装置开停工的废气

硫磺回收装置尾气加氢单元催化剂预硫化原料为酸性气,在装置常规开工时催化剂预硫化阶段的48h,Claus过程气无法进尾气处理单元进行加氢脱硫净化,直接经焚烧炉焚烧后通过烟囱高空排放,SO2排放浓度会略高。在硫磺回收装置停工操作中,Claus反应尾气通过Claus单元跨线到焚烧炉焚烧后经烟囱排放。由于Claus反应尾气中的硫没有得到回收,烟囱高空排放的烟气中SO2浓度会在短时间内较高。

1.6 S Zorb再生烟气

S Zorb汽油吸附脱硫技术可以生产硫质量分数小于10μg/g的满足国Ⅴ排放标准的汽油,因此该技术在国内得到快速推广。多数企业吸附剂再生产生的含SO2的再生烟气引入硫磺回收装置处理,如直接引入烟囱排放,将会导致排放SO2质量浓度增加1 000~10 000mg/m3。引入硫磺回收装置制硫炉和尾气单元处理后排放,可满足质量浓度小于960mg/m3的现行国家排放标准,但引入不同的部位处理,对烟气SO2的影响略有不同。

1.7 其它含硫废气

炼油厂脱硫醇尾气、酸性水罐罐顶气等恶臭气体含有大量的硫醇、硫醚等有机硫化物,送到焚烧炉燃烧后也会产生大量的SO2,会增加烟气SO2排放质量浓度50~100mg/m3左右。

2 影响硫磺回收装置烟气SO2排放浓度的因素

2.1 酸性气质量

进硫磺回收装置酸性气的质量是影响总硫回收率的主要因素,应尽可能稳定上游装置的操作,保证硫磺回收装置平稳运行,提高总硫回收率,降低SO2的排放。应设置上游装置酸性气出装置边界条件考核指标,防止酸性气流量大幅度波动以及酸性气带烃、带胺液、带水对硫磺回收装置的冲击;干气脱硫塔贫液入塔温度一般应高于气体入塔温度5~7℃,避免凝缩油进入胺液;污水汽提装置要加强隔油,防止酸性气带烃。

2.2 脱硫溶剂质量

脱硫溶剂的吸收效果和选择性是影响SO2排放浓度的主要因素,国外目前已开发出多种用途、满足不同使用要求的脱硫溶剂,如H2S高净化度脱硫剂、有机硫脱硫剂、CO2选择性脱硫剂等。普通脱硫剂在处理高CO2/H2S比的原料气时,净化度与选择性分离的要求将会产生矛盾,造成在吸收H2S的同时,对CO2的吸收也有较好的选择性,这样就会造成大量的CO2在反应系统内循环,降低了对H2S的吸收效果。

2.3 吸收塔温度

随着吸收塔温度的升高,净化气体中H2S的含量呈先减小后增加的变化趋势。这是因为以MDEA为主剂配制的脱硫剂与气体中H2S的反应是吸热反应,温度的升高不利于H2S的脱除,从而导致净化气中H2S含量较高,对烟气SO2排放浓度的影响较大;但温度升高,脱硫剂的黏度变小、表面张力降低,有利于在喷雾时形成更小、更细的液珠,有利于脱硫剂在填料表面铺展,使气液接触更加充分,使反应进行得更快。研究表明,35~50℃时脱硫效果最好[3]。

2.4 催化剂性能

采用高活性的制硫催化剂可显著提高制硫单元总硫回收率和有机硫的水解率,减轻尾气净化单元的负荷,胺液再生塔返回制硫单元的H2S含量降低,净化尾气总硫含量(包括H2S和有机硫)降低,从而烟气SO2排放浓度降低。

采用高活性Claus尾气加氢催化剂,特别是选用水解性能较佳的Claus尾气加氢催化剂,可显著降低净化尾气有机硫的含量。使用有机硫水解性能较差的加氢催化剂,净化尾气中会有质量浓度50~100mg/m3的有机硫,烟气SO2排放质量浓度会增加50~100mg/m3;使用有机硫水解性能良好的加氢催化剂,净化尾气中只有体积分数10μL/L以下的有机硫,对烟气SO2排放浓度的影响较小。现有工艺采用高性能催化剂合理级配,并配套吸收效果较佳的脱硫溶剂,装置总硫回收率可以达到99.93%以上,SO2排放质量浓度可小于400 mg/m3。

2.5 液硫脱气的废气

液硫脱气的废气直接引入尾气焚烧炉处理,对硫磺回收装置烟气SO2排放浓度的影响较大,可使烟气SO2排放值增加30%~40%。中国石化镇海炼油化工股份有限公司(简称镇海炼化)开发了液硫脱气新工艺:液硫脱气后废气进入脱硫罐进行除硫,除硫后废气引至焚烧炉焚烧,能够有效降低液硫脱气废气对装置烟气SO2排放浓度的影响。废气脱硫罐投用期间,装置烟气SO2排放质量浓度能够降至200mg/m3以下。据国外资料介绍,液硫脱气的废气如改入制硫炉处理,可降低硫磺回收装置SO2排放质量浓度50~150mg/m3。

2.6 S Zorb再生烟气

镇海炼化依托现有硫磺回收装置规模较大的优势,根据硫磺回收装置实际工况和S Zorb装置再生烟气性质的特点,将S Zorb烟气引入两套70kt/a硫磺回收装置,与装置原料酸性气混合后进入反应炉处理[4]。

中国石化齐鲁分公司S Zorb再生烟气引入80kt/a硫磺回收装置尾气处理单元,硫磺回收装置未进行任何改动,S Zorb再生烟气不需要加热,直接由管线引入加氢反应器前与Claus尾气混合后进入加氢反应器,加氢反应器装填S Zorb再生烟气处理专用LSH-03低温Claus尾气加氢催化剂,加氢反应器入口温度可降至220℃。2010年硫磺回收装置净化尾气SO2排放检测结果[3]为187~361mg/m3,与未处理S Zorb再生烟气前相比,烟气SO2排放浓度没有增加,无任何负面影响。到目前为止,该技术已先后应用于中国石化北京燕山分公司12kt/a、齐鲁分公司80kt/a、沧州分公司20kt/a、济南分公司40kt/a及高桥分公司5.5kt/a硫磺回收装置。综合各装置标定结果表明:使用LSH-03低温高活性尾气加氢催化剂,将S Zorb再生烟气引入硫磺回收装置尾气处理单元,装置操作稳定,能耗低,SO2排放量低,是目前S Zorb再生烟气较理想的处理方式[5-6],具有良好的经济和社会效益。

2.7 非常规酸性气等含硫气体

催化裂化、焦化等装置脱硫尾气、酸性水罐罐顶气等非常规酸性气引入焚烧炉焚烧处理后排放,对于大型硫磺回收装置所占比例较低,可满足现行环保法规的要求;对于小型硫磺回收装置,由于该部分气体所占比例较大,会导致硫磺回收装置排放超标。因此,应禁止此类气体引入硫磺回收装置尾气焚烧炉焚烧。可采用中国石化抚顺石油化工研究院开发的低温柴油吸收处理技术[7]。

3 降低硫磺回收装置烟气SO2排放浓度的建议

3.1 尾气净化单元改造

硫磺回收装置SO2排放浓度取决于尾气处理单元的尾气净化度,如达到世界先进排放标准,净化后尾气中H2S体积分数必须降至100μL/L以下。建议尾气处理单元采用二级吸收、二级再生等技术,提高对H2S的吸收效果。

3.2 液硫脱气尾气处理单元改造

对采用氮气鼓泡脱气技术的装置,脱后废气可由入焚烧炉改为入制硫炉;对采用循环脱气技术的装置,可更换原蒸汽抽射器,把脱后废气引入制硫炉;对采用空气鼓泡脱气技术的装置,可采用镇海炼化脱后尾气再处理技术。

3.3 关键设备升级改造

装置开停工跨线上的阀门应选择泄漏等级高的阀门,并采用双阀控制,避免过程气泄漏导致烟气SO2排放浓度增加,并设置氮气吹扫线。

3.4 优化催化剂选择

目前国产硫磺催化剂物化性质、活性和稳定性已全面达到进口催化剂水平,部分性能优于进口催化剂,所有种类的制硫催化剂和尾气加氢催化剂均可实现国产化。建议制硫催化剂采用多功能硫磺回收催化剂或钛基催化剂与氧化铝基催化剂合理级配,使净化尾气中COS体积分数小于10;尾气加氢催化剂选用水解活性较佳的低温加氢催化剂,在提高有机硫水解性能的前提下,降低催化剂的使用温度,进一步降低装置能耗,延长催化剂使用寿命。

3.5 设置独立的溶剂再生系统

硫磺回收装置吸收塔操作压力低,尾气脱H2S难度相对较大,因此对溶剂品质的要求较高,要求贫液中的H2S质量浓度不大于1g/L。必须独立设置溶剂再生系统,溶剂质量浓度控制在35~45g/(100mL),重沸器蒸汽温度控制在135~150℃,并定期分析溶剂中的热稳态盐含量,控制其质量浓度小于2g/(100mL)。建议增设溶剂沉降和过滤系统。

3.6 降低吸收塔温度[8]

胺液选择性吸收H2S的过程是放热过程,会引起胺液温度升高10℃左右,而胺液最佳的吸收温度为35~50℃。此外,贫胺液温度高也易引起胺液发泡,造成胺液质量下降,所以要严格控制贫胺液进吸收塔的温度为35~42℃。

3.7 合理安排S Zorb烟气处理方式

由于S Zorb再生烟气的组成不稳定,并且含有90%左右的N2,引入硫磺回收装置前端会导致装置操作不稳定,能耗大幅增加。建议采用中国石化齐鲁分公司研究院开发的S Zorb专用尾气加氢催化剂,S Zorb再生烟气直接引入硫磺回收装置尾气加氢单元,不需增设任何设施,装置操作稳定、能耗低、SO2排放量低。如果催化裂化烟气脱硫装置离S Zorb装置较近,可考虑将S Zorb尾气与催化裂化烟气混合,引入催化裂化烟气脱硫装置处理。

3.8 控制酸性气质量

进硫磺回收装置酸性气设置原料质量控制指标,因上游脱硫装置波动引起硫磺回收装置酸性气进料异常时,应稳定上游操作,并对上游装置严格考核,保证硫磺回收装置平稳运行。

3.9 配备完善的在线仪表

配备Claus过程气H2S/SO2比值分析仪、氢含量分析仪、急冷水pH值分析仪、净化后尾气H2S含量分析仪、烟气SO2分析仪、烟气氧含量分析仪等在线分析仪。硫磺回收装置是企业内部最末端的环保装置,任何一套装置产生的含H2S的酸性气都必须无条件接收,并且上游任何一套装置的波动都会引起硫磺回收装置操作波动,酸性气经处理后含硫化合物的排放浓度有严格的限定值。因此,硫磺回收装置的稳定操作困难重重,操作波动大,人工调节严重滞后,只有完善并用好在线仪表,才是硫磺回收装置稳定运行的前提和保障。

4 结束语

国内硫磺回收装置原料来源广泛,装置操作波动大,必须在装置优化设计、操作条件控制、标准配置、溶剂选择和催化剂级配等方面来保证装置平稳运行及烟气SO2排放浓度符合新的环保标准要求。

[1] Mahin Rameshni P E.集液硫脱气于一体的硫磺收集系统新标准(RSC-D)TM[J].硫酸工业,2010(5):41-49

[2] 刘奎.炼油厂SO2排放控制[J].炼油技术与工程,2007,37(9):54-58

[3] 唐汇云,孟祖超,刘祥.用于炼厂恶臭气体的液体脱硫剂研制[J].西安石油大学学报(自然科学版),2009,24(6):67-70

[4] 陈上访,金州.硫回收装置处理汽油吸附脱硫再生烟气试运总结[J].齐鲁石油化工,2011,39(1):11-17

[5] 徐永昌,任建邦.汽油吸附脱硫再生烟气引入硫磺回收装置尾气处理单元运行总结[J].齐鲁石油化工,2011,39(1):10-16

[6] 王明文.S Zorb再生烟气进入硫磺回收装置的流程比较[J].石油化工技术与经济,2012,28(4):35-38

[7] 方向展,刘忠生,王母海.炼油企业恶臭气体治理技术[J].石油化工安全环保技术,2008,24(5):48-50

[8] 中国石油乌鲁木齐石化分公司QC小组.降低硫磺回收装置烟气中SO2排放浓度[J].中国质量,2011(2):82-88