浅谈循环加热室自身返碱蒸汽煅烧炉

朱惠兰

(吉兰泰碱厂,内蒙古 吉兰泰 750333)

近年来随着循环加热室在自身返碱蒸汽煅烧炉上的应用,一种所谓的新型蒸汽煅烧炉在纯碱行业问世了。循环加热室以其合理的设计、热效率高于传统的加热系统、系统力学性能也远远优于传统的加热系统,以及同样炉型的蒸汽煅烧炉环型汽室生产能力远远大于传统加热煅烧炉等特点为广大纯碱行业人士所认同,所以近年来迅速在纯碱行业占据了一席之地。

为此,一些老的纯碱厂由于生产扩建或设备更新选用了循环加热室这种结构形式的自身返碱蒸汽煅烧炉,也有一些新建的纯碱厂在设备选型时也是选用了这种结构形式的蒸汽煅烧炉,如中盐昆仑碱业的6台φ3000×33000蒸汽煅烧炉汽室部分便是循环加热室,我厂也如此,在2006年根据生产需要增加了一台φ2800×28000自身返碱蒸汽煅烧炉,汽室部分也选用了循环加热室,2008年我厂又本着提高设备生产能力为目的,将一台φ2500×27000的自身返碱蒸汽煅烧炉的平板汽室改为了循环加热室。

通过对循环加热室这种结构形式的蒸汽煅烧炉多年的使用,使我们对循环加热室有了更进一步的认识和理解,下面从以下几个方面谈谈对循环加热室的看法,仅供同行参考。

1 循环加热室的结构

以φ2500×27000自身返碱蒸汽煅烧炉结构为例说明。

所谓的循环加热室我们通常称它为环型汽室,它的结构、工作原理和原自身返碱蒸汽煅烧炉所用的平板汽室完全不同。原自身返碱蒸汽煅烧炉所用的汽室为固定管板式,它的工作原理是蒸汽从汽轴中心进入到汽室,经过汽室分布后分别进入到炉体内三排加热管内,通过管壁和焊在管壁上的翅片与管外的物料进行热交换,换热后中压蒸汽变成中压冷凝水靠炉体自身的斜度和冷凝水自重顺着原有加热管返回到汽室,再通过汽室上4根冷凝水回水管返回汽轴夹层至中压冷凝水管网。

循环加热室分一个进汽环型管和两个冷凝水回水环型管,在炉尾依次安装,见图1。

图1 环型汽室

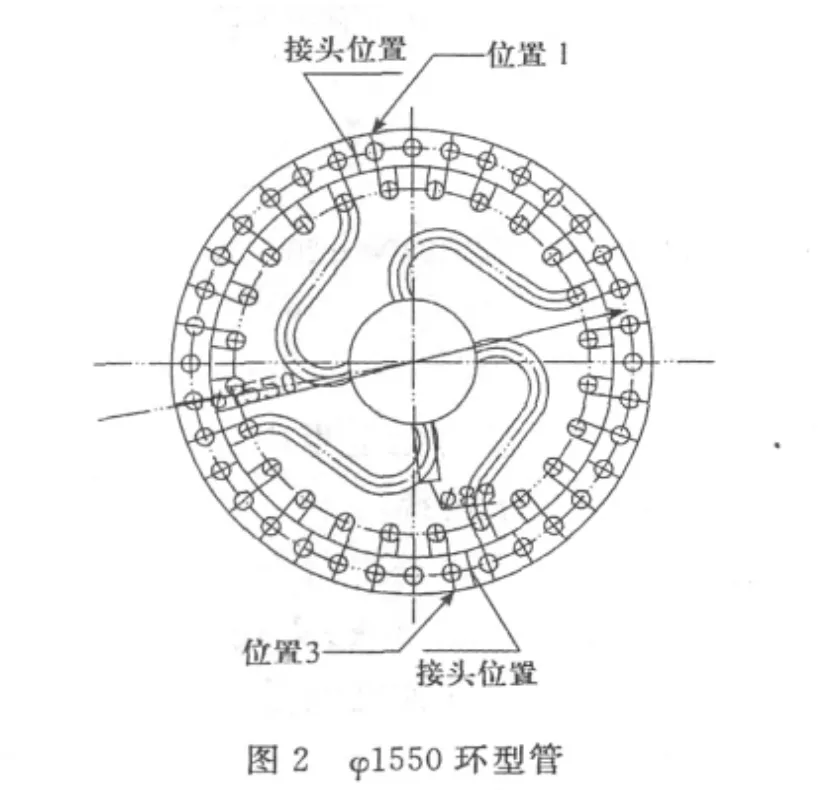

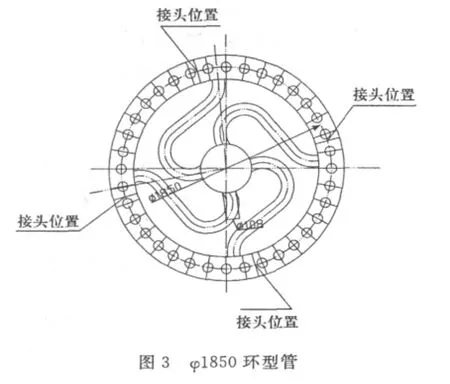

其中φ1550的环型管为进汽环管,φ1850和φ2180环型管为冷凝水回水环管。在φ1550环型管上均匀分布着60根φ63.5的进汽管(分两排,其中外排为36根,内排为24根)(见图2)。在φ1850环型管上均匀分布着36根φ89的回水管(见图3)。同样在φ2180环型管上也均匀分布着36根φ114的回水管(见图4)。在煅烧炉炉头端,进汽管与回水管用弯头相连(见图1)。

2 循环加热室的工作原理

中压蒸汽进入进汽轴(空心轴)内通过4个φ89的弯管进入到φ1550的环管内,经φ1550环管分配至各个进汽管内,与物料换热后产生的冷凝水通过进汽与回水管的连接弯头分别进入到φ89和φ114的回水管内,冷凝水靠其自重和煅烧炉炉体的斜度流回至φ1850和φ2180环管内,通过4根φ108弯管和4根φ133的弯管进入到进汽轴夹层再回到冷凝水管网。图2、3、4所示的接头位置上焊有挡板,挡板的作用是为了保证环管每转一圈能将环管内的蒸汽及冷凝水及时排出。

图4 φ2180环型管

中压蒸汽通过进汽环型管至各个进汽管,通过与物料换热后管内必将产生大量的冷凝水,进汽管内产生的冷凝水并不是我们想像中的那样通过进汽管再通过进汽与回水管的连接弯头再进入到回水管至回水环管内,而是借助于炉体本身的斜度和冷凝水的自重,部分冷凝水将倒流至进汽环管内,所以在进汽环管内始终有一定的冷凝水存在。由于冷凝水的存在,需要消耗一定量的蒸汽来汽化,一方面造成中压蒸汽汽耗高。另一方面,当冷凝水的量达到一定程度后,在进汽环管内汽液两相将会在某一瞬间达到平衡(汽液两相流平衡时,流体在瞬间滞留,导致物料与蒸汽换热效率低,物料温度波动大),由于受中压蒸汽总管压力的作用,平衡在某一瞬间被破坏,当平衡遭到破坏时,造成中压蒸汽瞬时流速发生急剧变化,引起液体动量迅速改变,使压力显著变化,导致我们生产中常见的中压蒸汽窜汽现象的发生,窜气不仅会造成中压蒸汽消耗高,也容易造成进汽与回水管连接弯头破裂。循环加热室所谓的将进汽与出水分开,以便充分利用冷凝水的热量,提高热利用率,增大换热面积,提高设备的生产能力,但实际上并没有真正的做到。

3 循环加热室在我厂的使用

我厂φ2800×28000循环加热室蒸汽煅烧炉于2007年初投入运行,在设备运行4~5年后,炉头弯头焊缝开始出现泄漏,而且随着时间推移,泄漏频次越来越高,从2012年的下半年到2013年初的数据统计来看,平均每半个月就会泄漏1次,最多的一次半个月泄漏了3次。φ2500×27000蒸汽煅烧炉经改造后在2008年10月投入运行,但运行一直处于不正常状态,主要表现为中压蒸汽窜汽现象严重,闪发器液位波动频繁,炉头弯头频繁泄漏。

而且我们在日常的设备操作时,为尽量保证设备具有较长的运行周期,环型汽室煅烧炉下汽量的控制基本上是处于低限,φ2800×28000一般控制在26~28t/h,φ2500×27000一般控制在18t/h左右,不超过20t/h。如果增大下汽量,一方面就会导致中压蒸汽窜汽,增加汽耗;另一方面极容易造成炉头弯头泄漏。

由于循环加热室煅烧炉在操作过程中,控制了下汽量,无形中造成设备生产能力下降,φ2800×28000的设计能力为550t/d,而实际生产能力也就保持在430t/d左右,φ2500×27000设计能力为400~450t/d,实际生产能力在320t/d左右。

4 结 论

环型汽室煅烧炉:汽耗高(据我厂的生产数据统计环型汽室平均汽耗在1.5t/t碱左右,而平板汽室的汽耗在1.32t/t碱左右);操作波动大,能力低;检修频繁(弯头及焊缝易泄漏)。