抛投式机器人高低压发射过载的实验研究

郝 鑫,王建中,施家栋,王立明,姜 涛

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京100081;2.西安北方秦川集团有限公司,西安710043)

抛投式机器人具有体积小、便于携带等优点,但也具有越障能力差、续航时间短的缺点[1],而且多采用操作人员徒手投掷方式进行布设,投掷人员必须接近目标,在战场环境容易被敌方发现。笔者采用地面移动机器人搭载发射机构进行机器人发射,实现抛投式机器人的远程布设。

由于抛投式侦察机器人的元器件精细,抗过载能力差,为了降低抛投式机器人在发射过程中所受到的冲击,采用高低压发射机构实现机器人的抛射。笔者以抛投式机器人的活塞式高低压发射实验装置为对象,对发射过程中的发射过载进行了实验研究,分析了发射系统的不同参数对发射过载的影响,为抛投式机器人高低压发射系统的设计提供了数据支持。

1 活塞式高低压发射原理

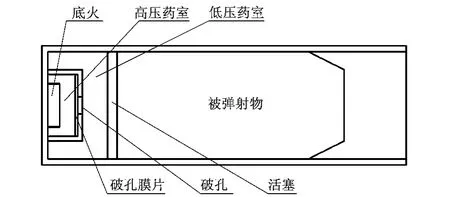

活塞式高低压发射系统的发射原理如图1所示,高压药室内的发射药点燃后产生高压燃气,使高压药室内的气体压强迅速升高,达到破孔压强后冲破破孔膜片,通过破孔进入低压药室,低压药室压强升高,推动活塞向前移动[2]。

高低压发射过程可以分为两个阶段,第一个阶段是从点火到高压药室内的火药气体冲破破孔膜片;第二个阶段是从高压药室内的火药气体冲破破孔膜片开始,到被弹射物离开发射筒口,内弹道过程结束[3-4]。

图1 活塞式高低压发射系统原理图

1.1 第一阶段

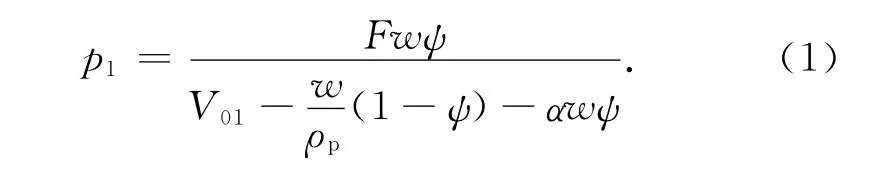

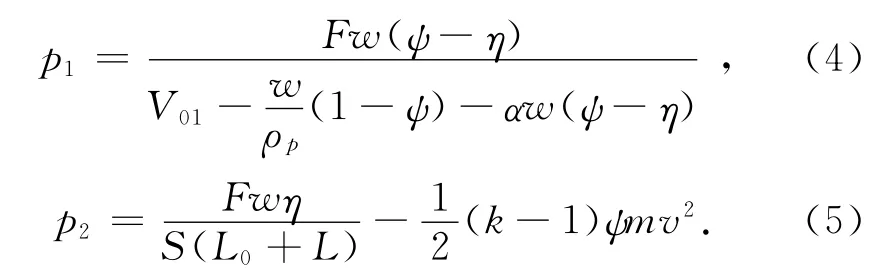

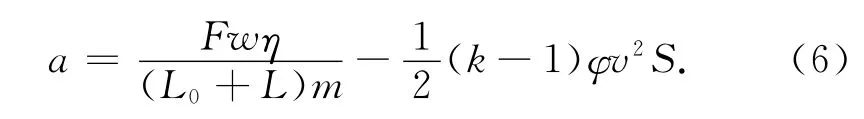

火药为定容燃烧,高压药室压强为,

式中:F为火药力;w为装药量;ψ为火药已燃百分比;ρp为火药密度;α是火药气体余容;V01为高压药室容积。

高压药室压强大于破孔压强后,高压药室气体通过喷口进入低压药室,第一阶段结束。破孔压强如公式(2)所示,

式中:b是破孔膜片的厚度;τk是膜片材料的剪切强度;d1是破孔直径。

1.2 第二阶段

火药气体从高压药室由破孔流入低压药室内,气体质量流量主要与破孔直径和高低压药室的压强有关[5],

式中:ψ2是流量系数;Sj是破孔面积;p2是低压药室气体压强。由公式(3)可知,当破孔压强改变,会改变破孔瞬间高低压药室之间的压强差,也会间接影响破孔的质量流量。

高压药室压强与低压药室压强分别为公式(4)和公式(5),

可以看出,除了发射药自身的性能参数以外,对发射过载影响较大的参数主要是发射筒内膛横断面面积。当发射筒内膛横断面面积增大,高低压药室的容积增大,在同等火药燃烧条件下,气体压强就会减少,造成被弹射物的发射过载降低。

1.3 内弹道过程仿真分析

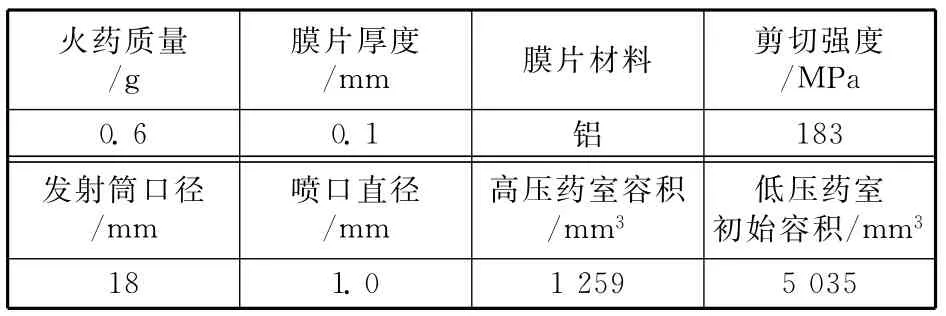

根据以上高低压药室的内弹道过程数学模型,进行抛投式机器人发射过程的仿真计算,参数设置如表1所示。

表1 仿真计算的参数值

图2 高压药室与低压药室的时间-压强曲线

仿真计算得到高低压药室的压强曲线,如图2所示。由图2可以看出,点火后高压药室压强快速上升,4ms时高压药室压强大于破孔压强;高压药室的气体开始进入低压药室,高压药室压强上升速度开始减缓;约0.5ms后,高压药室压强达到峰值;此时低压药室的压强仍远小于高压药室,所以低压药室的压强继续上升;2ms后,随着抛投式机器人向前移动,低压药室容积迅速增大,两个药室的压强差快速减小,低压药室的压强也开始减小;在接近23ms时,抛投式机器人离开发射筒口,内弹道过程结束。仿真结果证明,高低压药室发射系统可以有效降低低压药室压强,从而降低抛投式机器人在发射过程中所受到的冲击。

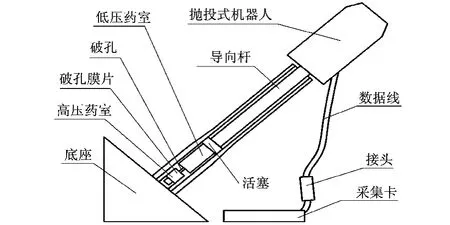

2 实验装置

抛投式机器人活塞式高低压发射实验装置主要包括发射系统、抛投式机器人系统、发射过载检测系统三个部分。为了减小发射装置的体积,采用导向杆作为导向机构。实验装置如图3所示。

图3 实验装置示意图

高压药室内的发射药点燃后产生高压燃气,达到破孔压力后冲破破孔膜片,通过破孔进入低压药室,低压药室压强增大,推动活塞向前移动,进而推动导向杆和抛投式机器人向前移动,直至导向杆离开筒口。

发射系统主要包括发射底座、底火、药盒、活塞、发射筒、点火电路等。底火内装有某型号发射药,固定在药盒底部,与药盒的下半部分组合形成高压药室,高压药室容积不可变,为1 259mm3。药盒的上半部分与活塞围绕形成低压药室,低压药室容积有两种情况,分别为5 035mm3和304mm3。高低压药室之间有破孔,其直径分为1.0mm、3.2mm两种。发射筒口径为18mm,活塞直径略小于发射筒口径,其行程为309mm。

抛投式机器人部分主要包括抛投式机器人和导向杆两部分,总质量为2.16kg。

笔者采用有线采集方法采集抛投式机器人的发射过载检测。加速度传感器采用美国PCB Piezotronics公司生产的350A14冲击型加速度传感器,量程为-5 000~5 000g。数据采集卡采用北京起创莫非电子科技有限公司生产的MPS-060602型采集卡,采集卡的采样频率为200kHz。加速度传感器安装在抛投式机器人内部,通过数据线与地面上的采集卡相连。发射后,当抛投式机器人的行程达到1m时,数据线在接头处自动断开,采集卡停止采集。

3 实验结果及分析

3.1 破孔直径对发射过载的影响

第一组实验中,改变高低压药室之间的破孔直径,分别为1.0mm、3.2mm,保持其他发射筒参数不变;低压药室容积统一为5 035mm3;破孔膜片材料统一为铝,厚度为0.1mm;装药量为0.6g。分别进行发射实验,记录发射过程中的发射过载,实验结果如图4所示。

图4 不同破孔直径条件下的发射过载

由图4可知,随着破孔直径增大,过载曲线的斜率和峰值都增大,而且达到峰值的时间也有所提前。这是因为,根据公式(3),破孔直径增大后,流过破孔的气体质量流量也增大,所以低压药室内气体压强增加得也更快,过载曲线的曲率变大,而且通过破孔流入低压药室的气体质量也较大,造成大破孔条件下抛投式机器人的发射过载峰值也较大。

到达峰值之后,两条曲线的值都快速下降,先后在16ms左右出现过载突然降低的情况。其中破孔越大,过载降低的时间越早。这是因为在这一时刻导向杆离开筒口,由于筒口的后效应,造成抛投式机器人的过载突然降低。由于破孔直径增大后,加速度增大,速度也随之增大,所以大破孔条件下抛投式机器人的筒口时刻会有所提前。在出筒口之后过载曲线呈现负值,这是因为在强冲击条件下,加速度传感器存在零点漂移现象。

为了量化分析过载曲线的平缓程度,本文计算了破孔时刻与筒口时刻之间的过载曲线方差,计算结果如表2最后一列所示。破孔直径增大后,过载曲线的方差较大,即曲线的平缓程度较差,不过两者的差别并不大,方差的比值为1.13。

为了便于比较,将不同破孔直径条件下的发射过载曲线的起点定义为同一时刻,即将两条曲线的破孔时刻均定义为零点。但根据公式(2),当破孔直径增大,破孔压力会减小,所以在图4中,如果以点火时刻为零点,那么3.2mm破孔直径条件下的过载曲线的起点时刻应当比1.0mm破孔直径的曲线起点要略早一些。

发射过载与破孔直径的关系如表2所示。

表2 发射过载与破孔直径的关系

3.2 低压药室容积对发射过载的影响

第二组实验中,改变低压药室容积,分别为304 mm3和5 035mm3,其他参数一致;膜片材料统一为铝,膜片厚度为0.1mm;破孔直径为1.0mm,装药量为0.45g。分别进行发射实验,记录发射过程中的发射过载,实验结果如图5所示。

图5 不同低压药室容积条件下的发射过载

由图5可知,随着低压药室容积增大,过载曲线的斜率和峰值都有所降低,过载峰值出现的时刻也被推迟。这是因为当低压药室容积增大后,在破孔气体质量流量差别不大的情况下,气体质量差别不大,则气体压强会减小。

根据公式(3),在大容积低压药室条件下,由于低压药室气体压强较低,高低压药室之间的压力差比较大,流过破孔的质量流量增大,在一定程度上使低压药室的气体压强增加。不过,这一关系仅对低压药室压强起到补偿作用,不会从根本上改善低压药室容积与发射过载为负相关的整体趋势。但由图5可知,大容积低压药室的压强大约是小容积低压药室压强的1.58倍;而根据仿真计算的结果,高压药室的压强大约是低压药室压强的6倍,两者差距较大。所以,高低压药室之间的压强差对破孔气体质量流量的影响较小,在本次实验中,低压药室容积对发射过载的影响较大。

在达到峰值之后,抛投式机器人的过载开始减低,并分别于15.8ms和19.3ms时离开筒口。

分别计算两条过载曲线的方差,小容积低压药室的过载曲线的方差较大,即平缓程度要差,两者的比值为2.28。发射过载与低压药室容积的关系如表3所示。

表3 发射过载与低压药室容积的关系

4 结论

通过对活塞式高低压发射系统的发射过载的实验研究,得出如下结论:采用活塞式高低压发射系统,可以满足微小机器人对发射初速和过载的要求;当破孔直径增大,抛投式机器人的过载曲线的斜率会增大,峰值时间会提前,峰值会增大;当低压药室容积增大,抛投式机器人的过载曲线斜率会降低,峰值时间延迟,峰值减小。

[1] Rybski P E.Enlisting rangers and scouts for reconnaissance and surveillance[J].Robotics & Automation Magazine,IEEE,2000,7(4):14-24.

[2] 郑平泰,李爱丽.子母弹活塞式抛撒机构单燃烧室与双燃烧室内弹道仿真研究[J].兵工学报,2001(03):293-297.

[3] Hao Xin,Wang Jianzhong,Shi Jiadong,et al.Modeling and simulation on the interior ballistics of piston high-low pressure launch device for micro-robot[C].Proceedings of 2012International Conference on Modelling,Identification and Control,ICMIC,Wuhan China,2012:366-370.

[4] 陶如意,孙继兵,黄明,等.高低压室平衡炮内弹道数值模拟及试验研究[J].南京理工大学学报(自然科学版),2006(4):478-481.

[5] 黄蓓,王浩,陶如意.带导向管的子母弹活塞式抛撒弹道建模及数值仿真[J].兵工学报,2009(12):1584-1590.