基于有限元方法的压缩机气缸焊接变形分析

任丽萍,胡余生,孔令超,徐 嘉

(国家节能环保制冷设备工程技术研究中心,珠海519070)

1 引言

随着旋转式压缩机发展的不断成熟,行业内对传统压缩机的产品质量要求越来越严格,尤其是对各种工艺的不断改进和创新,成为行业中各厂家的发展重点方向。焊接是压缩机部件连接中最主要的方式,因此设法解决焊接带来的各种缺陷一直是行业内的研究重点。

在产品开发中,焊接工艺对产品变形导致的质量问题一直存在,并备受大家的关注,但如何去分析和改善这些问题,一直困扰着产品开发人员,又因压缩机结构紧凑,是一个封闭容器,同时压缩机零件精度和装配精度又很高,要通过一些试验手段来摸清焊接对焊件变形的影响比较困难,往往因为测试拆分压缩机带来较大的误差,所以要得到一组准确的数据难度很大,因此建立一套可直观描述焊接变形的分析方法意义重大。

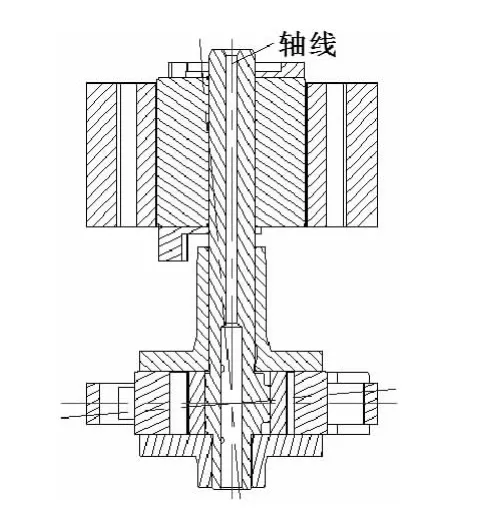

旋转式变频压缩机中泵体通过焊接方式固定在壳体上。因被焊件气缸是泵体组件中关键零件,气缸焊接后易出现气缸内圆变形、滑片槽变形,甚至影响到整个泵体轴向的偏移 (如图1),如此易造成关键尺寸的公差超过设计公差,定子和转子间隙不良,从而使压缩机机械损失大,振动噪声异常,性能降低等系列问题,以致威胁到整机的可靠性。

焊接变形除由焊接本身的产热及焊接残余应力产生之外,与被焊件的结构特点也有密切关系,尤其是焊点周边气缸结构的设计方式对气缸内圆和滑片槽的变形量影响较大。本文重点介绍了一种基于双椭球移动热源的热弹塑性有限元分析方法,通过该方法,可得到焊接件在焊接过程中的应力场、温度场及变形情况,使产品焊接过程和焊后结果可视化,并展示了应用该方法进行焊接件结构优化的改善结果。

图1 轴偏转示意图

2 热弹塑性有限元分析方法

将要介绍的双椭球移动热源的热弹塑性有限元分析方法,可以指导气缸的结构设计,从而提高产品质量,减少装机验证次数,缩短开发周期,大大节约成本。

2.1 建模

模型选用气缸和厚度为3mm的壳体。为提高计算速度,减少单元数量,将模型进行了一些简化,壳体关于焊点布置面对称,高度为64mm。计算过程包括起弧、焊接、收弧、在焊机上冷却、在空气中冷却几个过程。焊接工艺:焊接电压26V,焊接电流230A,起弧时间0.3s,焊接时间1.1s,收弧时间0.3s,第一次冷却时间50s,最终冷却时间150s。

气缸采用10节点的四面体单元,焊点和壳体采用六面体单元。

2.2 材料属性

因焊接过程中材料受焊接热的影响会达到一个很高的温度,局部最高甚至达到1400℃以上的高温,基本处于熔融状态,所以材料性能参数变化较大,尤其是接近焊料附近的母料。因此这里的材料属性中杨氏模量、屈服应力、热导率、比热等参数设置是随温度变化的曲线,如图2和3。密度、泊松比、热膨胀系数等采用常数。

图2 杨氏模量和屈服强度变化曲线

图3 热导率和比热容变化曲线

2.3 定义边界约束

这里边界定义包括热力两种边界条件,边界条件的设置基本与实际焊接过程的涉及工装定位和环境条件设置一致,其包括三个阶段:焊接时是一种边界条件,第一阶段冷却时采用一种边界条件,最终冷却时采用另一种边界条件。

2.4 定义接触体

焊点与壳体和气缸在焊接过程中存在热传导和约束作用,所以它们之间存在互相作用的影响,所以这里应将焊点与壳体和气缸分别定义为粘接。

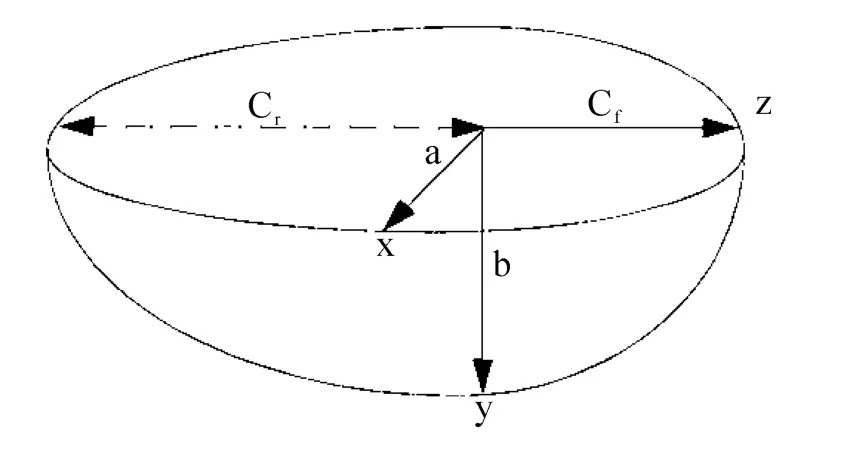

2.5 载荷

载荷采用双椭球移动热源,对椭球热源进行定义,给定热输入和移动速度等参数。如图4为双椭球热源示意图。

2.6 结果分析

焊接变形分析中,最关心的是被焊件气缸内圆和滑片槽的变形大小,所以针对计算结果提取气缸内圆和滑片槽的变形数据,以便于与试验数据进行对比分析。

图4 双椭球热源示意图

图5 温度云纹图

图6 气缸变形图

1)气缸焊点部分温度最大达到1000℃以上,如图5;

2)气缸测点 (焊点上方)温度达到141℃;

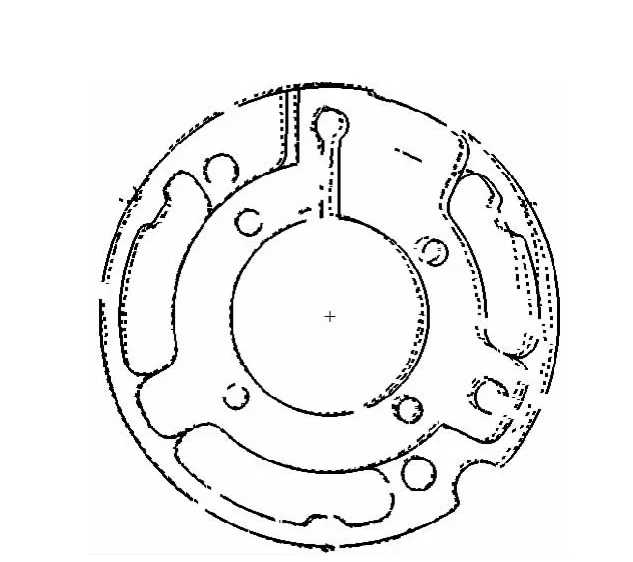

3)气缸内圆变形呈椭圆形如图6,其中虚线表示变形后轮廓线,实现为原模型轮廓线,;

4)气缸滑片槽变形趋势为变窄如图6。

3 试验

3.1 气缸内径和滑片槽测试变形量测试

1)焊接前将气缸内圆和滑片槽进行标记;

2)对气缸内圆和滑片槽的标记点进行测量并记录数据;

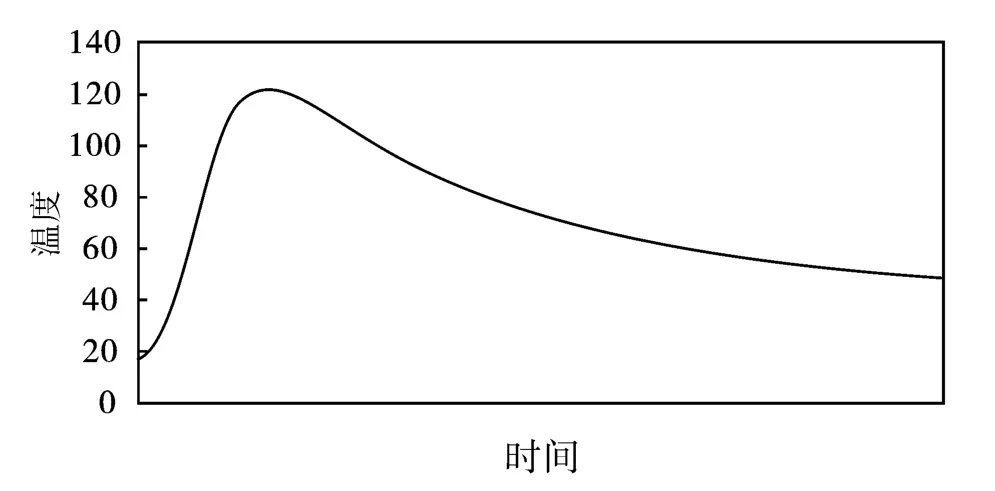

图7 温度变化曲线

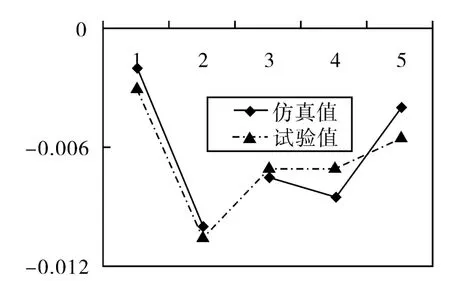

图8 气缸内圆测点变形

3)按工艺要求进行焊接,测量过程中监测两焊点上方的温度变化,平均温度变化曲线如图7。

4)待被焊件冷却后,测量气缸内圆度,对焊后气缸内圆和滑片槽的标记点进行测量并记录数据。

5)气缸内圆和滑片槽变形数据处理。

3.2 数据分析及讨论

1)两测点的平均温度曲线如图7,最大值为125℃,与仿真结果的温度值141℃对比,可知误差在12.8%;

2)实测圆度情况和仿真计算内圆变形有很大的相似度;

3)气缸内圆变形5个测点的计算和仿真值见图8,可知最大误差为13.3%;

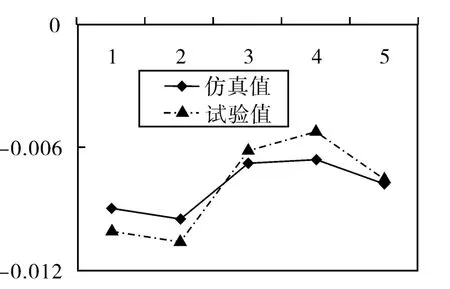

4)气缸滑片槽变形5个测点的计算和仿真值如图9,可知最大误差为18.1%。

由此可得,该热弹塑性有限元计算方法误差在20%以内,具有较高的准确性,有一定的工程应用价值。

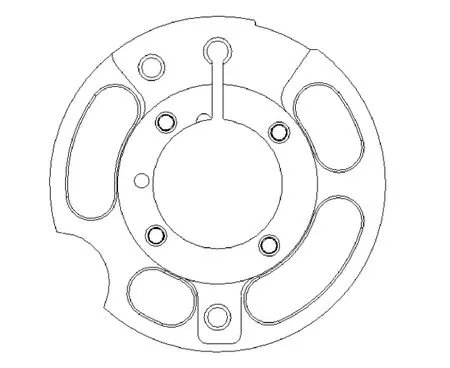

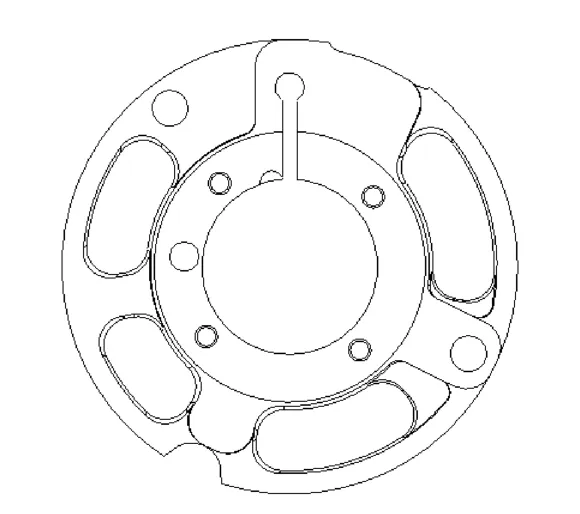

4 应用

根据产品开发所要求,针对A型号产品性能优化的要求,对A型号气缸进行了焊接变形结构优化分析,并提出了一个优化方案如图11。优化通过保证气缸装配及加工工艺等要求,调整焊点周围结构形式,从而改善焊接热传递路径,使三个焊点热影响更均匀,最终减弱残余应力带来的影响,减少焊接带来的变形。

图9 气缸滑片槽测点变形

图10 原气缸图

图11 优化后气缸图

A型号原气缸焊接带来的内圆最大变形达5.27um,滑片槽最大变形达3.74um;优化后气缸焊接带来的内圆最大变形仅2.95um,滑片槽最大变形仅2.44um。由此可知,气缸内圆变形改善程度高达44%,滑片变形改善程度可达34.8%。通过性能测试分析发现,A型号压缩机性能由原来的5.43提高到5.53,提升幅度1.8%。原气缸和优化后气缸的刚度分析结果显示,优化后气缸刚度也有较大幅度提高。A型号优化后气缸目前已大批量投入使用。

5 结论

本文通过CAE仿真中的热弹塑性有限元计算方法和实验相结合的思路,建立一种评估焊接变形的热力耦合分析手段,并得到了以下结论:

1)该热弹塑性有限元计算方法变形误差可控制在20%;

2)该热弹塑性有限元计算方法温度场误差可控制在15%;

3)气缸内圆和滑片槽变形趋势也有较高的相似度;

4)通过试验与仿真结果对比,确定焊接变形仿真分析方法的正确性,为后续气缸结构优化和方案筛选提供了理论参考依据和模拟分析方法;

5)该方法已在压缩机开发上进行了应用,应用效果较明显。

[1]陈火红.MARC有限元分析实例教程 [M].北京:机械工业出版社,2002.2

[2]中国机械工程学会焊接学会.焊接手册 [M].北京:机械工业出版社,2001.8

[3]马爱军,周传月,王旭.Patran和Nastran有限元分析[M].北京:清华大学出版社,2005

[4]杨剑,张璞,陈火红.新编MD Nastran有限元实例教程[M].北京:机械工业出版社,2008

[5]陈隆德,赵福令.机械精度设计与检测技术 [M].北京:机械工业出版社,2000

[6]缪道平,吴业正.制冷压缩机[M].北京:机械工业出版社,2001