管壳式换热器换热管的传热强化

李若兰,丁 杰,霍正齐

(武汉新世界制冷工业有限公司,湖北武汉430023)

1 引言

强化传热技术是指能显著改善传热效果、提高传热速率的技术,能实现设备投资和运行费用最低,实现能源的合理利用。强化传热技术在石油、化工、动力、核能、制冷、乃至国防工业等领域中己经得到广泛应用。

传热的基础设备是换热器,管壳式换热器在换热器中占主导地位,其不仅结构坚固,同时具有高度的可靠性和广泛的适应性,目前管壳式换热器的用量约占全部换热器70%[1]。提高管壳式换热器的传热效率,一般从两个方面,一方面是改善壳程结构,促进流体湍流,提高壳程换热效率,另一方面是强化换热元件—换热管,提高换热管的传热效率。

换热管的强化传热发展,按照国际权威Bergles划分为三代:第一代为光滑管或光滑通道;第二代为平翅片、二维粗糙元、二维肋片管;第三代为三维粗糙元、三维肋片管[2]。

第二代强化换热管,如螺旋槽管、横纹管、缩放管、波纹管及翅片管等,国内外进行了大量的工作,对其流动和传热特性进行了广泛的研究,传热机理已经建立,制造工艺成熟,工程上已经获得广泛应用。

第三代强化换热管:如针翅管、花瓣形管、斜针翅管等已被证实是更先进的传热技术,目前仍在继续发展中。

2 第二代强化换热管

换热管定量下扩展传热面积,加强对流体的扰动从而实现传热强化,迄今是强化传热研究最多的方法。

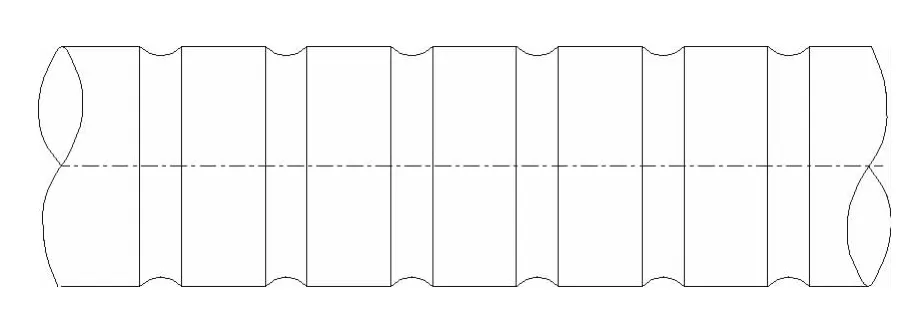

图1 螺旋槽管结构示意图

2.1 螺旋槽管

螺旋槽管是由光管挤压而成。管外表面压出螺旋形的凹槽,管内则形成螺旋形的肋。如图1所示。

管内流动的流体在肋的前后产生了逆向压力梯度,使流体产生分离旋涡,造成了传热边界层的分离,螺旋肋对近壁面处的流体运动起着限制作用,使流体产生了螺旋运动,管内流体运动的分离流和螺旋流并存,促进流体边界层的湍流,减薄层流厚度,加快由壁面至流体主体的热量传递。管外流体掠过管束时,螺旋槽表面的凹槽促进边界层流体的分离和强化流体的扰动,降低层流热阻,提高传热效果。螺旋槽纹管具有双面强化传热的作用,适用于对流、沸腾和冷凝等工况,抗污垢性能高于光管,传热性能较光管提高2~4倍,阻力损失和面积相同时换热量提高30% ~40%[3]。

螺旋槽有不同的形式:W形螺旋槽、凹槽螺旋槽等。

2.2 横纹管

横纹管由光管滚扎而成。管外表面滚出凹横纹,管内形成横向环肋。凹横纹、环肋与管轴垂直。如图2所示。

当管内流体流经横向环肋时,管壁附近形成轴向漩涡,增加了边界层的扰动,使边界层分离,有利于热量的传递。当漩涡将要消失时流体又经过下一个横向环肋,产生新的涡流,如此往复,保持了稳定的强化作用。管外凹槽使边界层不断分离,是双面强化换热管。横纹管适用于对流、沸腾和冷凝等工况。横纹管用于制冷系统卧式管壳式氨冷凝器时,传热系数是光管的1.65倍,可以减少传热面积40%。同时环肋存在扰动流体使得横纹管有良好的抗污垢性。

图2 横纹管结构示意图

图3 缩放管结构示意图

2.3 缩放管

缩放管是由依次交替的渐缩管段与渐扩管段构成,滚轧或挤压成形。如图3所示。

单相流情况下,当流体流过扩张段时,流速降低,静压增加;在收缩段中流速增加,静压减小。扩张段中由于产生正负压反差使得流体回流,因而流体微团产生回转漩涡,提高传热效果。收缩段中,流体湍动减少,但粘附层速度提高,带动边界层,使流动边界层和传热边界层相应地减薄,从而提高传热效率。与其他强化管相比,流阻较小,而且由于缩放管曲面的过渡比较平滑,加上流速变化,产生湍流,换热管表面不易产生结垢,因此尤为适用于含有埃尘流体的强化传热。实验数据表明缩放管结垢前对流放热努塞尔数Nu是光管的约1.2倍,结垢后提高到约1.3倍,无论是传热或抗污垢均优于光管[4]。

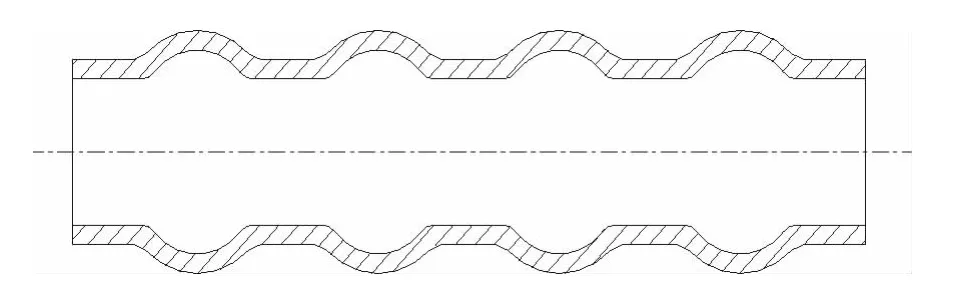

2.4 波纹管

波纹管是以普通光滑换热管为基管,通过无切削滚扎使管内外表面金属塑性变形而成,如图4所示。

图4 波纹管结构示意图

管内流体在波峰处速度降低、静压增大;波谷处速度增大、静压降低,流速压力交替周期变化产生扰动,使流体产生了剧烈的漩涡,冲涮边界层,减薄了边界层,提高换热效果。

同时流体在波纹管的弧形段进口处发生喷射效应,在出口发生节流效应,两效应的结果使管壁内侧发生无数小旋涡,加强了流体的湍流,也提高换热效果。波纹管实现管内外同时传热强化。适用于有对流、冷凝强化效果的工况。它可以使总传热系数提高2~3倍[5]。

波纹管的波形具有不同的形状:鼓形、梯形、波节形等。

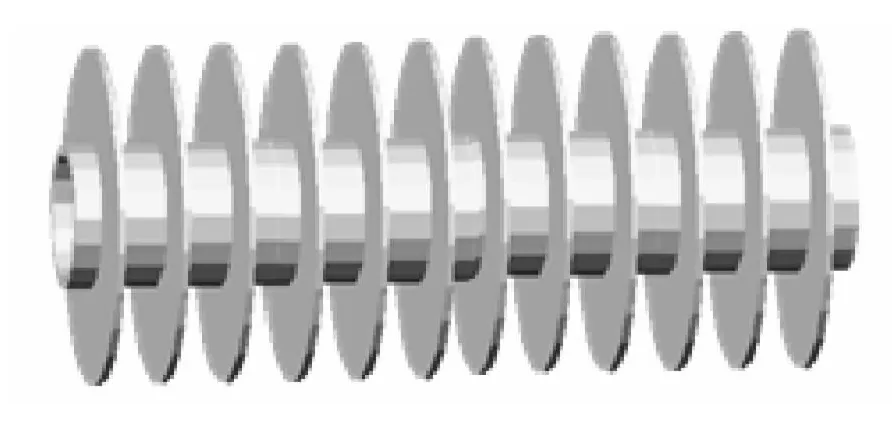

2.5 螺纹管

螺纹管又称低肋管。是普通光滑换热管经过轧制,在管外表面形成螺纹翅片的强化换热管。如图5所示。

螺纹管的强化作用是在管外。换热强化机理:一方面螺纹肋片增加了换热面积;另一方面是由于壳程介质流经螺纹管表面时,表面螺纹肋片对层流边层产生分割作用,减薄了边界层的厚度,同时表面形成的湍流也较光管强,进一步减薄边界层厚度。两方面综合作用的结果,使得具有较高的换热能力。对壳程介质的蒸发、冷凝、气态流传热、液态流传热均有强化作用;螺纹管换热器的适用场合:壳侧介质比较干净、无腐蚀、不结垢。

螺纹管外表面面积比光管增加2.5倍以上,其总传热系数提高30%以上[6]。一般用于管内传热系数比管外传热系数大1倍以上的场合。

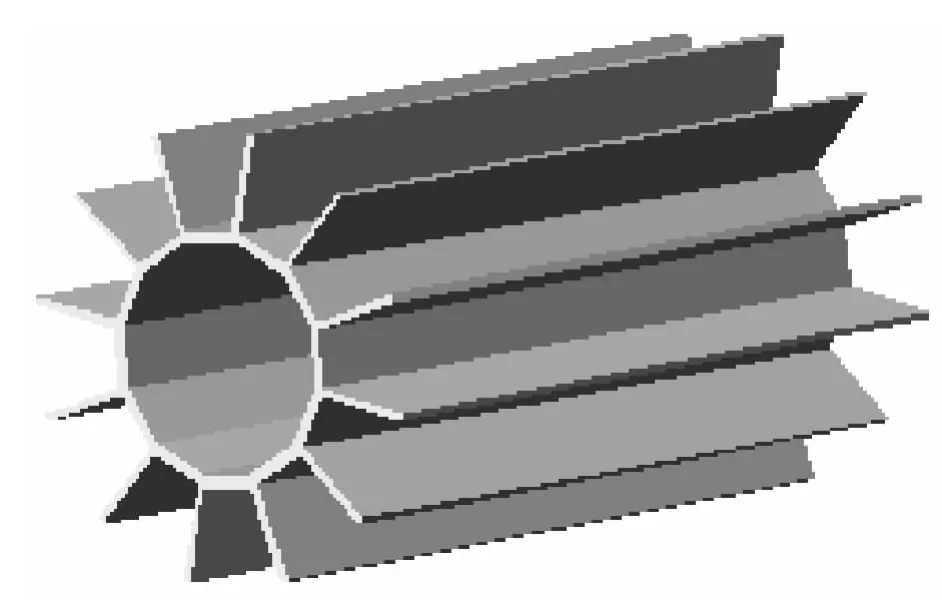

2.6 翅片管

翅片管可用厚壁管连续通过多组挤压辊,经挤压轧制,在变成薄壁管的过程中,多余金属材料在管子外表面形成翅片。翅片管也称高肋管,如图6所示。

这种管子扩大了传热面积,同时也促进流体的湍流,适用于壳程热阻大于管程热阻情况,通常壳程热阻为管程2倍以上适用效果显著。已经获得广泛应用:石油、化工、制冷、动力、核能、余热回收、废气回收等工程都可以见到翅片管的运用。

翅片管有不同的翅形:T型翅片管、锯齿形翅片管、三角形翅片管、E形翅片管、矩形翅片管等,翅片的方向有纵向的也有横向的,如图7、图8所示。

图5 螺纹管结构示意图

图6 翅片管结构示意图

图7 纵向翅片管

图8 横向翅片管

翅片管有外翅片管和内翅片管。

3 第三代强化换热管

原理上也是换热管定量下扩展换热面积,加强对流体的扰动实现传热强化,只是传热管内或管外的肋或翅片或凹陷是不连续的,翅片顶部、根部相互断开形成一个个独立体。流体经过这些独立的肋、翅片、凹陷时,将形成三元流动,因而称这种强化传热管为三维换热管。

图9 三维花瓣型翅片管示意图

图10 花瓣型三维换热管实物图片(1)

3.1 三维外肋管

3.1.1 花瓣管

花瓣型翅片从翅顶到翅根都被割裂开,翅片侧面呈一定的弧线,并有相对较小的曲率半径。从截面看,各翅片象花瓣,因此得名花瓣管。如图9所示。

花瓣型翅片管的加工过程:先在基管外滚压出一次翅,再在一次翅的基础上用特制刀具犁切-挤压出花形翅片。

管外流体流过时,间断的翅片反复地激发传热边界层上的湍流度,使传热滞流底层减薄或断裂从而起到强化传热效果,同时翅片存在增加了传热面积,从而提高传热效率。实物图片见图10。空气在立式光滑管和花瓣管螺旋流动时传热性能试验表明:花瓣齿高1.5mm,间距1.0mm时,花瓣管外空气对流换热系数是光滑管的1.48~3.24 倍[7]。

花瓣管能显著的强化润滑油、空气的对流传热和混合蒸汽的冷凝传热。文献表明,螺旋隔板花瓣管空气冷却器的总传热系数比螺旋隔板低肋管空气冷却器提高20%~30%,同时压降降低10%~30%。

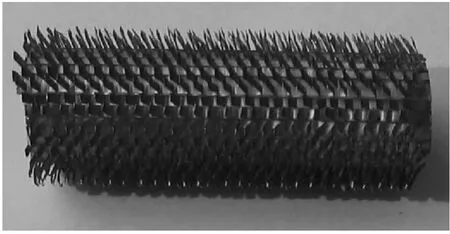

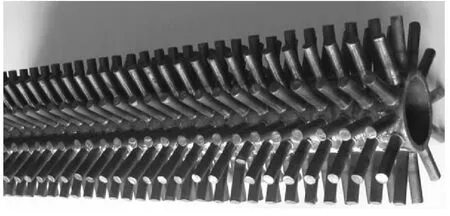

3.1.2 针翅管

图11 斜针翅三维换热管示意图

针翅管如图11示意,光管外表面有圆杆状针翅,周向和轴向等间距顺序排列,倾斜或垂直焊接在基管外表面上,焊接管加工耗时。针翅的大小、密度均对传热效果有影响。整体式在管子外表面上采用机械方法直接加工出针翅,针翅小而且密。

针翅管的传热机理:首先针翅管的肋化系数高,一般高于螺纹管1.5倍以上,其次针翅存在不断使流体产生绕流,边界层不断受扰动减薄,再则斜针翅使得流体在经过针翅绕流时产生速度梯度,加速边界层的分离,从而强化传热。整体式针翅管实物如图12;焊接式针翅管实物图片如图13。用整体式针翅管作为换热管的润滑油冷却器进行不同试验条件,不同针翅的间距、针翅的高度下考察冷却器传热性能,试验结果证实针翅管对润滑油冷却传热有明显的强化作用,相同条件下针翅管的总传热系数比光滑管提高1~4倍[8]。

图12 整体斜针翅三维换热管实物图片

图13 焊接针翅换热管实物图片(2)

水、VG32液压油冷却器实验中,在相同的雷诺数Re下,螺旋折流板斜针翅管换热器的努谢尔数Nu是螺旋折流板螺纹管换热器的1.6~2.6倍[9]。即斜针翅管比螺纹管有更高的传热性能。

3.1.3 菱形翅片管

菱形状的翅片分布在管基体的外表面。如图14所示。

菱形翅片管由光管一般经过两次成形,首先在基管外滚压出V形槽,再进行犁切、挤压形成菱形翅片。

当用于冷凝强化传热时,由于其三维翅片的特殊结构造成翅片表面液膜的表面张力分布出现根部大,顶部小,液膜被拉向根部,使三维翅片表面的液膜厚度大幅度的减薄,热阻减小,从而提高换热效果。对流传热时流体流经菱形翅片表面时,周期性扰动传热边界层,提高对流传热膜系数。

图14 菱形翅片管结构示意图

图15 菱形翅片管实物图片(3)

菱形翅片管的三维翅片可以提高冷凝器的总传热系数和壳侧冷凝传热膜系数,能够较好地强化冷凝传热[10]。

相同流速范围,壳程支撑结构均采用螺旋折流板,菱形换热管的壳程膜传热系数比光管提高54% ~108%[11]。

菱形翅片管实物图片如图15。

3.2 三维内肋翅片管

三维内肋翅片管即换热管内表面肋是三维的。三维肋的翅形通常有花瓣形、针形、菱形。实物图片见图16

三维内肋翅片管通常由专用机床加工制造。

三维内肋管传热机理是,介质在流经三维肋后形成卡曼涡街的流动状态,这种流动促进了流体的湍流,流体流经肋间时,速度加快,减薄了边界层厚度,肋的存在增加流动湍流,从而强化管内无相变传热。

三维内肋扩大了换热面积,但是换热管的当量直径变小。

《三维内肋管强化传热技术研究及应用》为新能源与高效节能高新技术领域的国家科技成果。对三维内肋管的强化换热性能进行了系统的实验研究,获得了工质物性、流态、两相流型、肋结构参数等对换热和流动阻力特性的影响,获得了换热和流动阻力实验关联式,提出了完整的设计计算方法(5)。

图16 三维内肋管实物图片(4)

4 结语

第三代的强化传热元件,弥补了第二代低肋强化传热管存在的各种不足,通过扩大管内外传热面积,促进流体在管内外表面的湍动,减少了流体边界层厚度,能进一步提高传热性能。实质上实现节能降耗。

但是传热元件传热性能的提高有限度,不可能无止境,随着高新技术的发展,强化传热技术必然有新方法、新手段出现,已经有报道:纳米材料其独特的功能为强化传热技术发展提供了新的途径,同时积累了一定量的强化传热技术数据,需要进一步加强基础研究,争取早日实现工业应用。

[1]潘文厚,杨启明.管壳式换热器节能技术研究 [J].石油和化工设备,2007,(10):26-29

[2]Bergles A E.Enhanced heat transfer:Endless frontier,or ma - ture and routine Journal of Enhanced Heat Transfer,1999,6(2~4):79-88

[3]崔海亭,彭培英.强化传热新技术及其应用 [M].北京:化学工业出版社2006.1:13

[4]詹海波,张仲彬,邵天成,等.缩放管流动阻力与传热性能的实验研究[J].东北电力大学学报2007,27(1):42-45

[5]李志安,任克华,宿痴.波纹管换热器设计标准介绍及相关问题的探讨 [J].压力容器,2007,24(4):61-65

[6]段亚平.管壳式换热器的换热管强化传热技术浅述[J].应用能源技术,2010,148(4):50-51

[7]高学农,黄玉优,陈姝.立式花瓣管外空气螺旋流动传热及流阻性能研究 [J].高校化学工程学报,2006,20(4):653-656

[8]丁铭,闫昌琪,缪红建,等.整体针翅管强化传热实验研究 [J].核动力工程,2005,26(5):452-455

[9]王真勇,张正国,高学农.螺旋折流板三维肋翅片管换热器的传热性能研究 [J].广东化工,2008,35(7):153-156,170

[10]赵晓曦,邓先和,陆恩赐.菱形翅片管的强化传热特性 [J].化工科技,2002,10(5):1-3

[11]赵晓曦,邓先和,陆恩赐.螺旋折流板菱形翅片管换热器传热与流阻性能 [J].化工学报,2003,54(3):113-116

(1)花瓣型花瓣型翅片管与低肋管外的冷凝传热性能对比[EB/OL].http:∥www.docin.com/p-582743584.html

(2)产品介绍[EB/OL].http:∥www.chnlsw.cn/web/co/co1/productshow.asp·user=114530&id=430435

(3)大庆石油化工机械厂产品展示

(4)强化传热技术及高效节能设备[EB/OL].http:∥wenku.baidu.com/view/1743b418a8114431b90dd854.htm

(5)国家科技成果 [EB/OL].http:∥www.kj863.com/tm/detail/-341636249