三环控制锂电池充电器的设计

徐颖晟 王志新 余俊宏 邹建龙

(上海交通大学电子信息与电气工程学院1,上海 200240;嘉兴清源电气科技有限公司2,浙江 嘉兴 314031)

0 引言

目前,锂电池因其电压高、循环性能好和无记忆效应等特点,被用作移动便携式仪器的核心储能装置,而与之相匹配的锂电池充电器也越来越被人们所重视。充电器的好坏不仅对仪器设备的性能有影响,而且对电池的寿命和设备工作效率也有影响。现在市面上较为典型的一种充电器是用一个专用集成芯片来控制充电电流、电压的变化,这种充电方式的充电器虽然芯片体积小,但是也存在一些不足,如充电效率低、易发热而降低电池寿命、控制精度低[1-2]等。针对集成芯片的发热问题[3],通常采用加入温度保护模块予以解决。

本文针对锂电池的充放电特性及实际使用中的需求,选用新型的嵌入式处理器LM3S9B96为主控制器,克服了采用集成IC带来的易发热的问题。同时,在锂电池充电过程中进行智能控制,严格控制充电电流、电压、温度等参数,从而提高了充电效率,实现了充电过程的数字化和智能化。

1 充电器的硬件设计

锂电池充电器的硬件设计主要包括整流电路和充电器主电路(包括电源变换电路、采样电路及保护电路等部分)。

1.1 PFC 电路

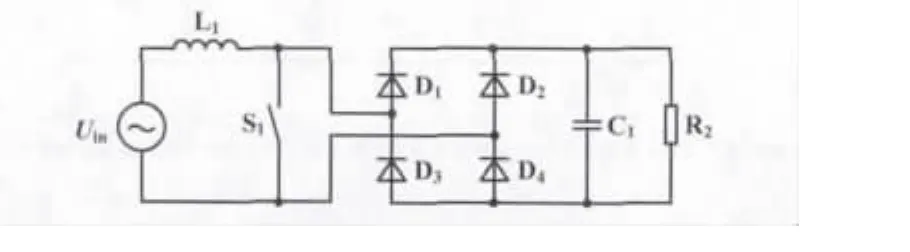

由于电力电子装置和非线性负载的广泛使用,电力系统电压及波形容易产生畸变,从而产生大量的谐波,导致电源输入功率因数降低,电网环境严重污染,用电设备所处环境恶化等问题。同时,也给周围的通信系统和公共电网以外的设备带来了危害[4]。为了克服以上问题,设计的锂电池充电器采用功率因数补偿(power factor compensation,PFC)电路进行交直流转换,如图1所示。

图1 功率因数补偿电路Fig.1 PFC circuit

图1中:S1为双向开关管。当开关管导通时,输入电流先后流经电感和开关管,对电感进行储能,同时直流侧滤波电容给负载供电;当开关管断开时,输入电流经过电感和整流二极管到达负载端,电感储能和交流电源同时给负载和电容供电。该电路使用平均电流控制模式[5],可以消除许多严重问题,诸如较差抗噪声能力、斜坡补偿以及峰值平均电流误差等[6]。

1.2 充电器主电路

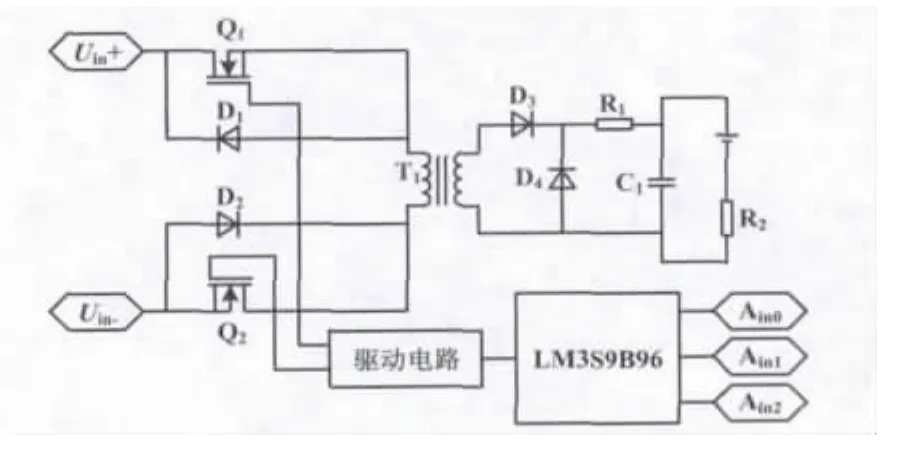

1.2.1 DC/DC 电源变换电路

在给锂电池充电的过程中,充电器通过改变充电电压和电流来实现不同的充电策略[7]。DC/DC双管正激电路如图2所示。在考虑电压、电流影响的同时,也将温度控制放入了充电策略中。正激电路的优点是可以提高效率、降低设计的复杂性[8-9]。

图2 双管正激电路Fig.2 Double-tube positive excited circuit

图2 中:Uin为输入电压;D1、D2、D3、D4为续流二极管。

DC/DC双管正激变换器的工作原理是:当PWM输出高电平时,MOSFET管导通,电流流经晶体管和电感到达电池。在这一阶段,电感吸收能量,电容被充电;当PWM输出低电平时,MOSFET关断,电流经续流二极管续流,电感电压反向,电感、电容作为滤波器输出电压电流[10]。

1.2.2 采样电路

采样及保护电路如图3所示。

图3 采样及保护电路Fig.3 Sampling and protection circuit

图3中:R3=10 kΩ,为精密电阻;R4为 NTC-10KPX3-42H-S1热敏电阻。

采样包括对充电电流、充电电池端电压和电池温度的采样。采样的电压、电流和温度经过ADC模块发送到LM3S9B96控制芯片中,由LM3S9B96对数据进行分析与处理。

①电压采样电路

锂电池充电电压检测采用电阻分压原理。电压采样电路通过1个10 kΩ和1个2 kΩ的滑动变阻器分压,将检测电压转换为0~3 V的电压。保护电路由RC电路和嵌位二极管组成,采集的电压信号经过保护电路后导入AIN0口,以保证A/D口不会因为流经电压太大而致使芯片被烧毁。

②电流采样电路

电流采样不外加传感器,通过1个传感电阻把流过电池的电流转换为电压后,再经ADC转换取样。根据功率计算公式P=I2R可知,若传感电阻R越大,消耗的功率也就越大,从而导致传感电阻本身发热严重。因此,传感电阻取值设计为0.1 Ω,经MCP6031运算放大器电压放大到3 V左右,再通过保护电路,最终传送到AIN1管脚。

③温度采样电路

温度控制对于锂电池充电器而言非常重要,这是因为充电过程中电池温度过高,可能导致锂电池发生永久性损坏,甚至发生爆炸现象。基于以上因素的考虑,设计的锂电池充电器加入了温度控制环路,并采用运放AD823进行电压跟随,运放输出后经过RC滤波及钳位保护电路接入AIN2口,进行数模转换。温度传感器使用热敏电阻,选用的热敏电阻型号为 NTC-10KPX3-42H-S1。该热敏电阻为负温度系数直插类型,25℃时电阻为10 kΩ,精度为1%。

2 充电器的软件设计

2.1 DK-LM3S9B96 简介

本文采用LM3S9B96芯片作为中央处理器。该芯片包括1个低压降的稳压器,集成掉电复位和上电复位功能以及16 bit的ADC、DMA、GPIO等各种丰富的外设功能,可直接通向GPIO管脚。LM3S9B96芯片有2路ADC,即ADC0和ADC1。ADC0和ADC1都有16位输入,即AIN0~AIN15,这十分适合所设计的锂电池充电器。从采样电路处实时采集到的充电电压、电流及温度信息,通过 AIN0、AIN1和AIN2口送入处理器,再通过计算决定下阶段的充电电流,并利用PWM信号控制充电电流。

2.2 软件程序设计

本次设计的锂电池充电器主要采用分时处理模式,由电池电压采集模块、电池电流采集模块和温度采集模块组成。充电器流程图如图2所示。

系统启动时先检测电压端电压值,如果符合充电要求,则继续充电,否则终止充电。充电器的充电控制单元LM3S9B96通过检测电池端电压值来选择进行哪一阶段的充电模式。

由于锂电池在温度高时工作效率和寿命都受很大影响,并且可能发生爆炸,因此,本次设计的锂电池充电器着重在恒定电流充电、恒定电压充电两个充电状态检测电池的本身温度,再选择充电模式。当温度超过给定的温度值时,就停止工作;当温度低于给定值时,则继续进行充电。

3 试验结果及分析

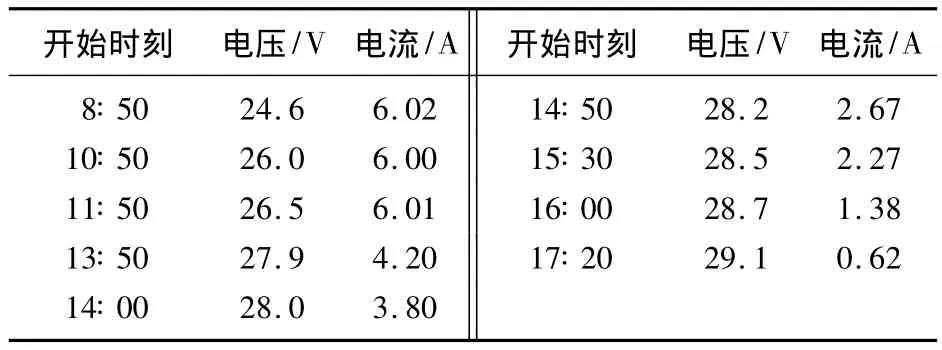

对基于微处理器DK-LM3S9B96控制的锂电池充电器的关键参数电压和电流进行测试,并针对24 V/40 Ah锂电池进行试验,采用的电压表、电流表型号为VICTOR-VC890D,示波器型号为 TDS2024C。实际测得的锂电池充电过程测试数据如表1所示。

由表1可知,在充电初期,锂电池组处在深度放电状态,需要进行预充电,由DK-LM3S9B96控制的PWM波产生小电流进行充电,这段时间锂电池电压缓缓上升,时间间隔取20 min。随后,在各节电池电压达到最低充电门限电压后,进入6 A电流值恒流充电模式,此过程中的数据记录间隔为30 min。当单节锂电池电压达到最高充电门限电流时,锂电池两端电池已经基本稳定,但是锂电池的电流还没减小到设定值,当电流减小到接近600 mA时,充电结束。

表1 锂电池的充电记录Tab.1 The charging records of the lithium battery

4 结束语

本文采用DK-LM3S9B96作为核心处理器,以锂电池为应用对象,设计了三环控制的锂电池充电器,并制造搭建了样机。

试验表明,本次设计的充电器具有以下优点:硬件电路和软件相结合,采用数字控制技术,大大提升了系统的稳定性及可靠性;与单独采用芯片控制的充电器相比,本次设计的充电器使用微处理器来控制电路,既提高了控制精度,又改善了散热性能。

[1]叶文,李芳,李家庆,等.基于HT46R24的太阳能智能充电器研制[J].自动化仪表,2010,31(5):59 -61.

[2]曾素琼.基于AT89C52和IW1692的智能开关电源设计与研究[J].低压电器,2009(13):41-44.

[3]周祖德,徐超.全CMOS三段式锂电池充电器设计[J].武汉理工大学学报,2006,28(4):23 -25.

[4]张凯,石俊杰.基于BOOST结构下不连续导电模式的PFC电路[J].通信电源技术,2002,2(1):5 -8.

[5] Gallo C A,Correa P J A,De F L C,et al.Soft-switched PWM highfrequency with PFC converterusing boost-flyback converter interleaved[C]//Telecommunications Energy Conference,2002:356-360.

[6] Rossetto L,Spiazzi G,Tenti P.Control techniques for power factor correction converters[EB/OL].[1994 - 09 - 12].http://space.dianyuan.com/blog/u/51/1174286041.pdf.

[7] Chen Boyuan,Lai Yenshin.New digital-controlled technique for battery charger with constant current and voltage control without current feedback[J].IEEE Transactions on Industrial Electronic,2012,59(3):1545-1553.

[8]范景林,蔡芃芃.基于ICE1CS02的PFC+PWM电路设计[J].电子设计工程,2012,20(3):172 -174.

[9]何占宁,夏东伟,刘玉朋.光伏发电用推挽正激升压电源的研究[J].通信电源技术,2012,29(1):5 -7.

[10]闫之峰,马晓军,魏曙光.双管正激电路的ZVT技术研究[J].电力电子技术,2008,42(6):33 -35.