延迟焦化过程间歇操作顺序控制系统开发

唐玉玲

(中南民族大学计算机科学学院,湖北 武汉 430074)

0 引言

近年来,全球重质(超重质)原油的产量逐渐增加而轻质原油的产量逐年下降。重油加工已经成为提高炼油企业经济效益、规避石油资源风险的重要战略措施[1]。延迟焦化能够处理重质原油以及炼油企业的各种残渣物料,被称为炼油企业的“垃圾桶”或“回收站”[2-3],在炼油企业得到了广泛应用,成为国内外炼油厂进行重质油加工的主要手段。截至2009年,我国延迟焦化处理能力已经达到75 Mt/a左右;其处理能力占原油加工能力比例的10%以上,居全球第2位[4]。延迟焦化流程是一个典型的连续/间歇过程[5],控制功能复杂[6],其控制问题得到了研究者的广泛关注。文献[7]~[8]针对其间歇特性进行控制策略研究,但并未涉及间歇操作的控制问题。延迟焦化连续过程采用分布式控制系统(distributed control system,DCS),间歇操作主要采用手动操作方式。手动操作导致效率低下、劳动强度大,运行人员的误操作极易引发重大安全事故。

近年来,顺序控制思想逐渐引入到焦炭塔的间歇操作过程。该思想提高了流程的自动化水平并确保了操作的正确性[9-11]。目前,顺序控制装置一般采用安全仪表系统(safety instrumentation system,SIS)[10-11]或可编程控制器(programmable logic controller,PLC)。

目前,延迟焦化间歇操作过程顺序控制系统投运台套数少,其设计理念以及系统平台都需要进一步完善。本文设计了基于PLC的顺序控制系统,详细介绍了系统的设计思想、实现方法、软硬件平台设计等问题。

1 延迟焦化流程

1.1 延迟焦化的间歇操作特性

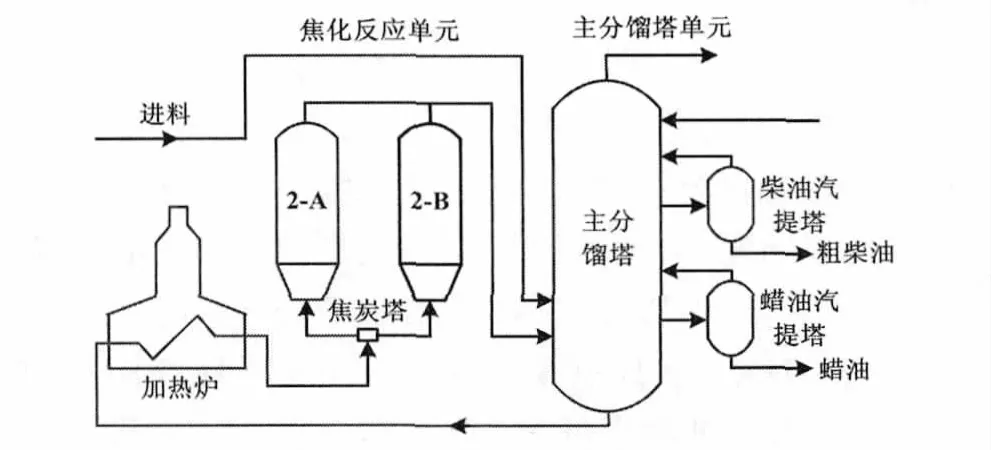

炼油厂配置的典型延迟焦化采用“两塔一炉”的结构,其流程简图如图1所示。

图1 延迟焦化工艺流程简图Fig.1 Process flow of delayed coking

延迟焦化实质上是一个深度热裂化热加工过程,它利用热作用使渣油等原料发生化学反应,从而达到加工目的。渣油经过热加工处理,可以使低价值的重质油转化成高价值的轻质油。

延迟焦化的生产流程如下:①原料油和循环油从主分馏塔底抽出,用热油泵送到加热炉,最后被快速升温至约490℃。②经过四通阀进入焦炭塔底部。在焦炭塔内,原料油和循环油中蜡油以上馏分由于高温和长时间停留而发生裂解、缩合等反应,最终转化为轻烃和焦炭。③焦炭聚结在焦炭塔内,而反应产生的油气自焦炭塔塔顶部溢出并进入主分馏塔,与原料油换热后,依次分割出焦化富气、粗汽油、粗柴油、蜡油和循环油。

按照延迟焦化的工艺特点,将“两塔一炉”的生产流程细分成20个步序,其界面如图2所示。2-A/2-B焦炭塔的操作相互轮流切换。当2-B焦炭塔处于生焦阶段时,2-A焦炭塔进行除焦和生焦准备,即执行小吹汽、大吹汽、给水、放水、除焦、赶空气、试压、泄压、引油气预热等操作。

图2 间歇操作步序图Fig.2 Intermittent operation process chart

1.2 顺序控制思想

焦炭塔的步序切换为间歇操作,而每个步序内的执行属于连续生产过程。焦炭塔需要进行频繁间歇操作,且每个步序又包含多个子步序。若采用传统的人工操作,劳动强度大,操作人员误操作极易引发重大事故。引入顺序控制思想可以较好地解决焦炭塔的间歇(步进)操作问题,且通过严格的联锁保护能进一步确保步序切换的安全性。延迟焦化流程的连续过程由DCS控制,采用常规PID或先进控制策略;而间歇过程采用顺序控制系统,其结构如图3所示。

本文主要介绍了基于PLC的顺序控制系统。采用顺序控制系统,可以充分发挥DCS和PLC这两类控制系统的优势,且能将顺序控制系统对原系统的干扰降到最小,保证了工艺过程的安全性。DCS与PLC之间通过数字通信实现系统间的协调及信息共享。

2 顺序控制系统的设计

2.1 本系统的关键理念

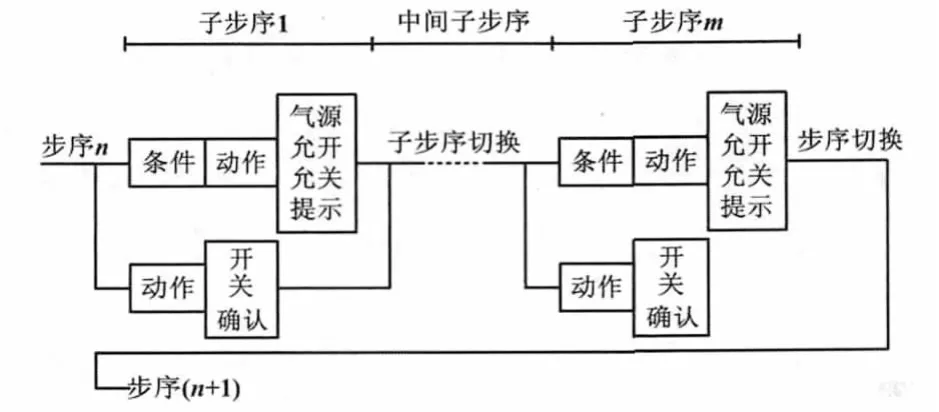

本文针对中石化某炼油厂“两塔一炉”焦化工艺,设计相应的顺序控制系统。顺序控制系统的操作过程如图4所示。

图4 系统操作过程示意图Fig.4 Operation procedures of system

从任意步序n开始,先进入子步序1。每个子步序根据预设控制逻辑以及系统的当前状态进行逻辑运算,产生相应的控制动作。动作主要包括:阀门的“允开”/“允关”、阀门“气源开”、通过指示灯提示阀门状态。外操人员根据阀门的操作提示进行现场操作。现场操作主要包括:现场阀门旋钮的“开”、“关”、“停”操作以及外操确认盘确认按钮的操作。当满足子步序1的切换条件时,程序切换到子步序2。按照此方式程序持续进行,直到切换到步序n的最后一个子步序m。若满足子步序m的切换条件,则顺序控制系统步进到步序(n+1)。

需要说明的是:若n=20,发生步进时进入步序1,实现“两塔一炉”焦化工艺20个步序的循环。本系统采用内外操结合的方式,一方面延续了传统的手动操作习惯,便于系统实施;另一方面,系统通过顺控联锁确保了每一步(包括子步序)操作的正确性。

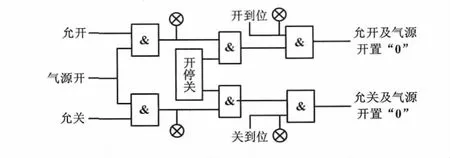

顺序控制系统输出“气源开”信号控制气动阀的总气源,“允开”/“允关”信号与现场操作旋钮“串联”(“与”运算)。当“允开”信号为“1”且现场操作旋钮旋至“开”位时,气动头带动阀门开。与此类似,当“允关”信号为“1”且现场操作旋钮旋至“关”位时,气动头带动阀门关。当阀门“开到位”/“关到位”信号返回时,控制系统将“允开”/“允关”信号置位“0”且关闭总气源。综合上述分析可知,只有在阀门允许动作(由预设逻辑决定)状态下外操人员的操作才有效;否则,外操作动作无效。

顺控系统的安全联锁策略如图5所示。

图5 安全联锁策略Fig.5 Strategy of safety interlock

安全联锁策略能实现延迟焦化间歇操作的安全联锁,防止事故的发生。为了提示外操人员,该策略还设置了指示灯。需要说明的是:“允开”和“开到位”采用同一指示灯,“允开”时指示灯闪烁,“开到位”时指示灯常亮。

采用图4、图5所示策略实现了顺序控制系统的顺序控制及安全联锁两大核心功能。为了适应延迟焦化流程的各种工况,本系统设置了以下3种控制模式。

①自动顺序控制。这是焦化流程正常工况下控制系统的工作模式。在此模式下,顺序控制系统按照预设的控制逻辑,自动完成焦化流程的顺序控制及安全联锁。

②顺控暂停。在实际过程中,检测部件或执行机构的故障(例如,阀门开/关不到位或无阀门开/关到位反馈信号)将导致顺序控制系统无法步进。此时可进入顺控暂停模式,等待操作人员手动进行必要的处理,处理完成后即可进入顺序控制模式。

③顺控解除。该模式适用于某些非正常工况,顺控解除后系统进入远程手操状态。

以上3种模式可以适应延迟焦化流程的所有工况。在任一模式下系统的安全联锁功能一直有效,即只有满足某一阀门的操作条件时,控制系统才发出“允开”/“允关”、“气源开”信号,使外操人员的操作有效。

2.2 基于S7-400的硬件平台设计

本文研究的顺序控制系统采用西门子S7-400H冗余PLC系统。系统采用ET-200M分布式I/O系统。ET-200M是具有IP20防护等级的模块化DP从站。本系统设计了5个机架:1#机架用于冗余CPU、冗余以太网接口模块,2#~5#机架分别安装 DI、DO、AI、AO 信号模块。此外,在2#机架安装了Modbus通信模块,用于与DCS之间进行数据通信。系统配置了两台上位机分别用作工程师站和操作员站。S7-400H冗余PLC系统框图如图6所示。

图6 S7-400H冗余PLC系统Fig.6 S7-400H redundant PLC system

2.3 顺序控制程序流程

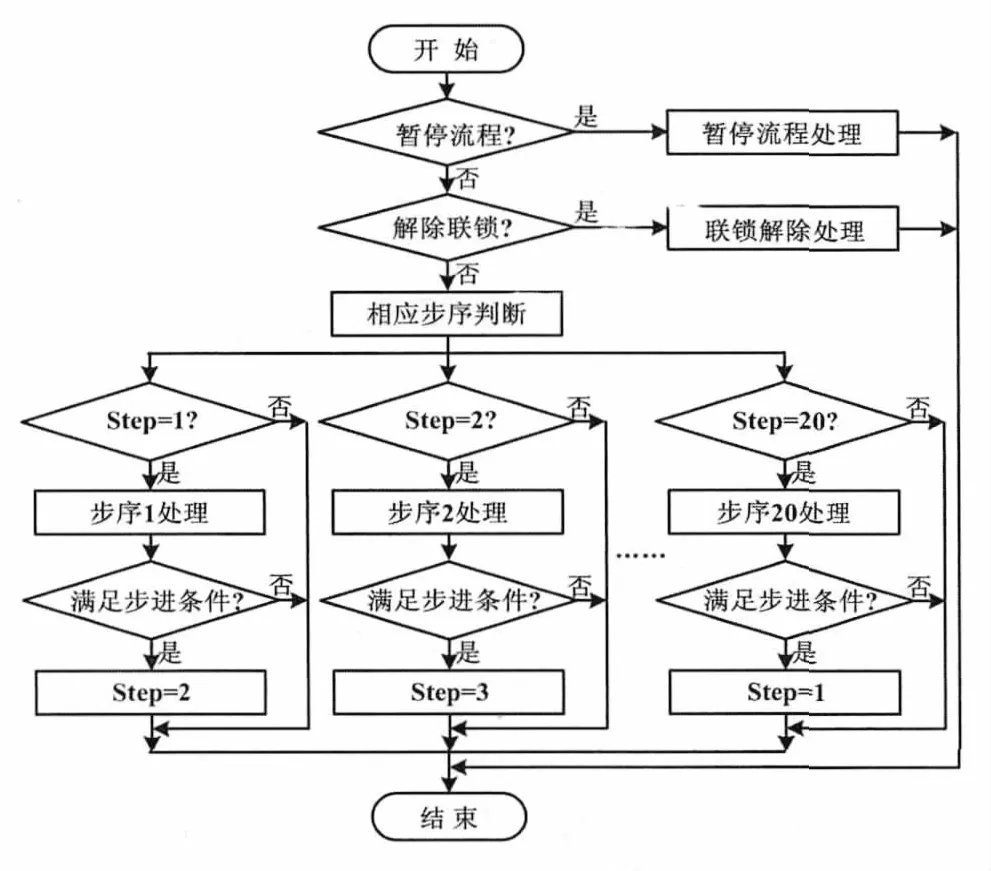

在设计控制程序时,操作顺控继续采用顺序控制流程,其流程如图7所示。

图7 顺序控制流程图Fig.7 Flowchart of the sequence control

PLC采用循环扫描的执行方式。PLC进入用户程序执行阶段后,程序先判断延迟焦化顺控系统的当前模式。如前所述,本文共设计了3种模式:暂停流程、解除联锁、自动顺序控制。若系统处于暂停流程模式,则进行暂停流程处理(在满足安全联锁条件下,发出阀门的“允开”/“允关”及“气源开”信号,便于操作人员手动处理)。解除联锁的操作方式与此类似。若系统处于顺序控制模式,程序根据焦化工艺的步序标志,即根据Step的数值选择进入不同的处理分支(步序)。每个步序又包含多个子步序,步序处理完成,满足步进条件后程序将Step赋值为下一步序的值,下次扫描程序即可转入下一步序。需要说明的是:若当前步序是20,步进时转入步序1,实现流程的循环运行。控制程序采用西门子Step7软件设计完成,编程语言采用梯形图。

3 现场调试

在中石化某炼油厂,对本文设计的顺序控制系统进行了现场试用。操作员站和工程师站软件采用西门子WinCC软件设计完成。操作员站软件设计了主画面、流程图以及实时趋势、报警、参数设置、顺序控制状态设置等界面。

现场试用结果表明:①本顺序控制系统能较好地实现延迟焦化流程的顺序控制及安全联锁;②设计的3种控制模式,能应对现场所有的工况;③由于沿用了传统的内外操结合方式,经过简单的培训,运行人员即可熟练地使用本系统;④操作员站采用定制界面,充分考虑了现场操作习惯,界面友好,功能丰富;⑤系统实现了与DCS的通信,能较好地实现系统间的协调。

4 结束语

延迟焦化是应对原油重质化、劣质化趋势的有效手段,也能对渣油进行深度加工,近年来得到了长足发展。然而,目前延迟焦化流程的控制水平相对低下,尤其是间歇操作过程大多数采用手动操作方式,无法进一步满足焦炭塔缩短生产周期、扩容增产的需求。

顺序控制是解决延迟焦化过程间歇操作的有效手段,本文采用PLC设计了延迟焦化的顺序控制系统。顺控流程采用步序、子步序结构,能有效简化系统设计,内外操相结合的方式可以进一步确保操作安全性。在硬件设计方面,以冗余PLC系统为硬件平台保证了控制系统的可靠性。设计完成的顺序控制系统已成功应用于中石化某炼油厂,取得了较好的效果,获得了业界的好评。

[1]瞿国华.延迟焦化工艺在重质/劣质原油加工过程中的地位和发展[J].炼油技术与工程,2010,40(6):1 -7.

[2]谷振生,王晓明.国内外重油加工技术新进展[J].炼油与化工,2010,21(1):6 -8.

[3]刘方涛.延迟焦化技术的现状及展望[J].广州化工,2010,38(1):27-32.

[4]申海平,刘自宾,范启明.延迟焦化技术进展[J].石油学报,2010(10):14-18.

[5]姜飞.延迟焦化装置全流程建模与仿真培训系统的研究[D].北京:中国石油大学,2007.

[6] Colvert J H,Tex H.Control system for delayed coker:USA,5024730[P].1991 -06 -18.

[7] Zhou M F.Iterative learning model predictive control for a class of continuous/batch processes[J].Chemical Engineering,2009(17):976-982.

[8] Yu X D,Wei Y J,Huang D X.Intelligent switching expert system for delayed coking unit based on iterative learning strategy[J].Expert Systems with Applications,2011(38):9023 -9029.

[9]王少勇.焦炭塔间歇操作的自动顺序控制[J].炼油技术与工程,2010,40(3):49 -52.

[10]徐庄,龚朝兵,刘彬.SIS在延迟焦化装置的应用[J].化工自动化及仪表,2010,37(4):108 -111.

[11]龚朝兵,陈梓剑,徐庄,等.惠炼延迟焦化焦炭塔顺控系统的调试与运行[J].中外能源,2010,15(7):87-89.