基于整车噪声控制的消声器分析与改进*

侯锁军,杜艳霞

(1.河南机电高等专科学校,新乡 453000;2.吉林大学,汽车仿真与控制国家重点实验室,长春 130022;3.河南交通职业技术学院汽车工程系,郑州 450045)

前言

排气系统作为汽车上最主要的噪声源之一,对于整车的噪声具有非常大的影响[1-2]。排气消声器是汽车普遍采用的消声元件,其主要功能就是衰减排气系统产生的某个频率或某个频段的噪声。消声效果的评价主要采用传递损失、插入损失、声压级差值和声压级4个指标。由于传递损失可以有针对性地评价单个消声器的效果,所以在消声器设计、改进和优化过程中被普遍采用[3]。空气在流过消声器时会受到阻力,导致消声器两端产生压差,也就是所谓的压力损失,如果压力损失过大会导致发动机功率降低,噪声增加,所以一个好的消声器应该具有较小的压力损失。

消声器压力损失早期主要是通过试验手段获取,目前,随着计算流体力学(CFD)技术的成熟和计算机技术的发展,依靠CFD分析获取压力损失已经被广泛采用,分析精度也被行业广泛认可[4-5]。

消声器传递损失可以通过仿真计算和试验两种手段获得[6-8],试验获取的传递损失结果较为准确,但是它对试验设备和试验条件的要求较高。仿真计算所需成本较低,且具有快速省时的特点,但它仅能在结构简单的消声器计算中得到较好的结果,对于包含多个穿孔板和穿孔管的消声器,这种方法的精度往往较差。因此寻找一种快速准确获取复杂结构消声器传递损失的建模仿真方法对于消声器的设计优化和整车噪声控制都具有重要意义。

某国产轻型客车开发过程中在2 000~2 500r/min匀加速过程中后排噪声较大,严重影响了后排乘员的舒适性。通过试验分析发现,引起这一现象的噪声主要频率为500~600Hz,判断这一现象是由排气噪声引起的。为改善这一问题,首先采用Hyper-Mesh软件建立了消声器的有限元模型,然后导入Sysnoise软件中,引入Mechel理论模型,获取了该消声器的传递损失结果,并与试验结果进行对比,验证了模型的正确性。其次根据分析结果对消声器进行了改进,并进行了压力损失分析。最后将改进后的消声器装车进行对比试验验证。结果证明了改进方案和分析方法的有效性和合理性。

1 传递损失的确定

1.1 系统描述

本文中研究的消声器由前消声管、后消声管、前后隔板、两个中间消声管和消声器外壳组成,其结构示意图如图1所示。材质均为1.5mm厚钢板。消声器总体长度为820mm,直径为220mm,前消声管直径为68mm,均布有210个直径为4mm的小孔,中间消声管直径为48mm,均布有140个直径为5mm的小孔,后消声管直径为68mm,均布有228个直径为4mm的小孔。

1.2 穿孔管阻抗计算

复杂消声器往往包含数量众多的小孔,由于这些小孔的存在使划分有限元网格变得异常困难,且很难保证网格质量,为解决这一问题,本文中采用Mechel理论模型计算穿孔管的阻抗值[9],并将其作为边界条件赋于去除掉小孔的穿孔管表面。下面以图2所示穿孔管为例介绍运用Mechel理论模型计算阻抗的方法。

图2中L为孔间距,2r为小孔直径,h为穿孔管壁厚,则每个穿孔管的阻抗值为

则根据Mechel理论,当满足条件h≤4r时,式(1)中的实部和虚部分别为

式中:ω为频率;η为空气动力学黏度;ρ0为空气密度;ε为小孔在穿孔管表面所占面积的比值,其计算结果与小孔的分布形状有关。本文中消声器的小孔是六边形分布,则有

综合式(1)~式(5)可得到穿孔管的阻抗值为

1.3 有限元模型的建立

采用CATIA软件建立了消声器的三维实体模型,如图3所示,然后导入Hyper-Mesh中进行有限元网格的划分,网格划分过程中将消声管上的小孔去掉,仅划分4个消声管和去除消声管后消声器的三维空腔实体网格,这几部分网格单独进行划分,网格之间不连通。为保证网格质量,所有网格均采用六面体网格,关注的频率段为500~600Hz,故分析频率设在1 000Hz即可,根据声音的传播速度,最终确定有限元模型的单元尺寸为5mm,得到消声器声学有限元网格包括前消声管A、消声器B、中间消声管C和后消声管D 4个部分,如图4所示。

1.4 传递损失计算、验证和分析

消声器声学有限元网格导入声学软件Sysnoise中进行边界条件设置,将计算得到的各消声管阻抗值编辑成表分别赋于A和B、C和B及D和B网格交集的部分作为阻抗边界条件,以便连接相互不连通的网格。在A部分的进气口处定义一个单位速度边界条件,在D部分的出气口处定义一个全吸声边界条件,并对相应流体属性进行设置后在Sysnoise中进行仿真计算,得到该消声器的传递损失。

为检验上述方法的精度,在半消声室中进行了该消声器传递损失试验。图5为试验测试示意图,试验采用LMS Test.lab前端作为采集设备,采用PCB麦克和功率放大器,体积声源采用E-MHFVVS中高频设备。测量时在尾端装上填满吸声材料的盒子作为全消声装置,以满足全吸声条件,在消声器入射端安装两个麦克获取入射波的声压和速度,从而算得入射声功率,在消声器后端安装一个麦克获取透射声功率。传递损失为

式中:Wi和Wt分别为消声器的输入和输出声功率。

该消声器传递损失的仿真计算结果与试验结果对比如图6所示。

从图6中可以看出:①仿真计算结果与试验结果吻合较好,说明采用的Mechel理论与Sysnoise软件相结合获取消声器传递损失的方法具有较高精度,可以用于复杂结构消声器的传递损失计算;②从传递损失结果中可以看出,该消声器在500~600Hz频段内传递损失较小(图中画圈处),从而导致该频段内的排气噪声较大,这与整车试验结果一致,同时也为改进措施的制定提供了方向。

2 消声器的改进与验证

2.1 消声器的改进

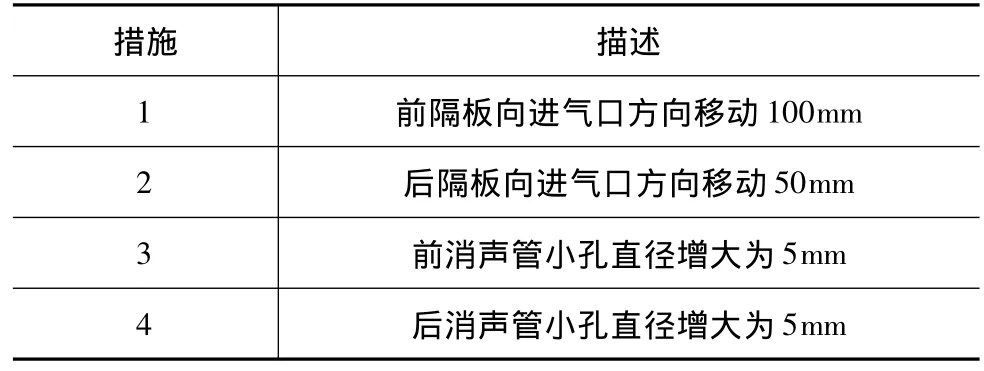

为解决该消声器在500~600Hz频段内传递损失较小这一问题,对该消声器制定了有针对性的改进措施,如表1所示。

表1 消声器改进措施

2.2 传递损失验证

为验证改进措施的效果,分别计算了改进前后消声器的阻抗值,并在Sysnoise软件中获取了传递损失对比结果,如图7所示。

由图7可以看出,改进后的消声器在500~600Hz频段内的传递损失有较大幅度的提高(图中画圈处)。在低频段的传递损失没有什么变化,高频段传递损失略有提高,说明本文中采取的改进措施对改善问题具有较明显的效果。

2.3 压力损失验证

为进一步验证改进措施的有效性和合理性,采用CFD软件对改进前后的消声器进行内部流场分析,验证改进措施对于压力损失的影响。

首先采用Hyper-Mesh软件对改进前后的消声器所包络的空腔进行流体有限元网格的划分。网格单元大部分采用六面体网格,局部采用四面体网格。为提高计算精度,在消声管小孔附近进行网格细化,共划分约380万网格单元,以改进前消声器为例,流体有限元网格如图8所示。

将流体有限元网格导入CFD软件中,由于气流的马赫数较低,采用的介质材料简化为不可压缩流体,同时不考虑热传导现象。本文中分别计算了气流速度为 30、40、50、60、70、80 和 90m/s时消声器内部流动。图9和图10分别为气流速度为40m/s时消声器改进前后内部流场三维压力和速度矢量分布图。

由以上结果可以看出,原消声器在第2个隔板处产生了较大的压力峰值(图中画圈处),而改进后的消声器消除了这一现象;改进后的消声器相对于原消声器内部压力明显减小,说明改进措施对于改善消声器内流场的压力分布具有明显效果。

为获取消声器的压力损失,在气流入口和出口处分别设置压力监测点,则可得到不同气体流速下改进前后的消声器压力损失,如图11所示。

可以看出,改进后消声器压力损失明显小于原消声器,随着气流速度的增加,压力损失减小越大,在90m/s时,压力损失减小约800Pa。

通过对改进前后消声器的传递损失、压力损失和内流场压力分布对比结果可知,改进后的消声器不仅解决了原消声器存在的500~600Hz频段内传递损失较小的问题,而且还改善了内流场分布,明显降低了消声器的压力损失,这说明所采取的改进措施合理有效。

3 试验验证及分析

3.1 定置噪声试验验证

为验证改进后的消声器实际消声效果,按照改进措施,制作了消声器样件,如图12所示。

将改进前后的消声器安装到实车上进行试验。为单纯检验排气消声器的效果,进行排气定置噪声测试试验,采用1 800~3 000r/min定置升速工况,试验过程严格按照GB/T 14365—93进行,麦克布置位置与排气口成45°,距离排气口0.5m。

安装改进前后消声器的排气定置噪声对比结果如图13所示。

由图13可以看出,改进后的消声器消声效果明显优于原消声器,并且较好地消除了原消声器存在的2 000~2 500r/min转速范围内的噪声峰值(图中画圈处),说明改进措施取得了预期的降噪效果。

3.2 实车试验验证

为验证改进后的消声器对于实车匀加速过程中的降噪效果,在车内最后排座椅左侧、最后排座椅右侧(靠近排气出口)和倒数第二排座椅位置共布置了3个声学麦克,以对比改进消声器前后的车内噪声情况,传感器布置位置如图14所示。

分别采集改进前后3个测点处1 200~3 000r/min匀加速过程中的噪声数据,对比结果如图15~图17所示。

通过以上结果可以看出,改进消声器后,车内各测点噪声明显下降,具有较好的线性度,没有出现新的噪声峰值;改进消声器后,车内各测点2 000~2 500r/min转速范围内的噪声峰值被削掉(图中画圈处),说明改进措施很好地解决了由于排气噪声引起的整车噪声偏大的问题,同时也说明所采取的改进措施合理有效,所采用的分析方法正确。

4 结论

(1)所采用的改进设计方法是正确的,改进后的消声器经过对比试验的验证表明该方案可以解决整车噪声偏大的问题。

(2)所采用的Mechel理论与Sysnoise软件相结合的手段获取复杂消声器传递损失的方法是一种成本低、结果可靠的方法,可以应用于工程实际。

(3)通过声学有限元与计算流体动力学相结合的手段进行消声器的分析与优化对于解决这一类工程实际问题具有重要的实用价值。

[1] 庞剑,谌刚,何华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006.

[2] Selamet A,Denia F D,Besa A J.Acoustic Behavior of Circular Dual-chamber Mufflers[J].J.Sound Vib.,2003,265:967-985.

[3] Bilawchuk S,Fyfe K R.Comparison and Mplementation of the Various Numerical Methods Used for Calculating Transmission Loss in Silencer Systems[J].Appl Acoust,2003,64:903-916.

[4] Tsuji T,Tsuchiya T,Kagawa Y.Finite Element and Boundary Element Modeling for the Acoustic Wave Transmission in Mean Flow Medium[J].J.Sound Vib.,2002,255:849-866.

[5] Chu C I,Hua H T,Liao I C.Effects of Three-dimensional Modes on Acoustic Performance of Reversal Flow Mufflers with Rectangular Rcross-section[J].Comput.Struct.,2001,79:883-890.

[6] Davies P L.Piston Engine Intake and Exhaust System Design[J].Journal of Sound and Vibration,1996,190:677-712.

[7] Mehdizadeh Z,Paraschivoiu M.Athree-dimensional Finite Element Approach for Predicting the Transmission Loss in Mufflers and Silencers with No Mean Flow[J].Appl.Acoust,2005,66:902-918.

[8] Ji Z L,Ma Q,Zhang Z H.Application of the Boundary Element Method to Predicating Acoustic Performance of Expansion Chamber Mufflers with Mean Flow[J].J.Sound Vib.,1994,173:57-71.