一种基于二次曲线的全电动注塑机背压控制方法

周会成 徐英鹏 吴继春 宋立志

华中科技大学国家数控系统工程技术研究中心,武汉,430074

0 引言

计量控制策略及其效果,在注塑成形加工中对于稳定工艺条件、获得精密优质制品有着十分重要的作用[1]。背压是影响计量动作的最重要的工艺参数之一,合适而稳定的背压值是保证产品品质的必要条件。

电动注塑机与传统的液压型注塑机在背压控制上有着显著的不同:传统液压型注塑机通过节流阀来控制背压值[2],而电动注塑机则需要通过计量电机的旋转和注射电机的回抽两个动作的配合来控制背压值[3]。文献[4-5]通过建立物理模型的方式计算计量过程中注射电机回退的速度,以满足设定的背压曲线,但是由于各阻尼力的不确定性和时变性、外部的电磁干扰以及模型的复杂度等原因,上述文献中提出的算法在实现上有一定难度。本文提出了一种易于实现的控制方法,经过验证,该方法满足了计量过程对于背压的工艺要求。

1 背压形成及其影响因素

1.1 背压形成机理

注塑机计量过程中,螺杆的旋转完成树脂粒料在料筒中的往前堆积,同时达到对树脂原料剪切的作用。当熔料越来越多时,树脂原料便会产生一个对螺杆的反向作用力(图1),就会形成背压[5]。背压的适当提高有利于熔料中空气的排出、增加熔料的塑化均匀性以及控制产品重量的一致性。

图1 背压形成机理

1.2 背压的影响因素

电动注塑机控制中,影响背压的因素主要有三个:螺杆转速、螺杆结构以及螺杆的后退速度。相同的工艺参数条件下,螺杆转速越高,背压越大;螺杆转速一定的情况下,螺杆不同功能段的塑化能力不同,产生的背压也不同;螺杆后退速度越慢,熔料背压越大。

2 背压控制算法

为了保证树脂的均匀熔化,螺杆按照设定的转速旋转,即螺杆转速不进行调整,控制目标通过实时地调整螺杆的回退速度来实现。

2.1 算法的基本原理

背压控制的基本原理为:当设定背压值一定时,螺杆的回退速度与当前的实际背压值成反相关的关系。实际压力值小于设定背压值时,螺杆只旋转不后退,当实际压力值大于设定背压值时,螺杆开始边旋转边后退,而且实际压力值与设定背压值的差值越大后退速度越快;实际背压值与设定背压值接近时,速度抖动要小,以避免实际背压压力值的抖动。

2.2 控制算法的实现

二次曲线在越远离对称轴的地方斜率越大,这样的几何关系与上述控制原理相符合:把设定的指令背压值作为二次曲线的对称轴,当实际背压值远大于指令背压值时,螺杆的后退速度呈非线性的快速增大,使得实际压力迅速下降;当实际背压值与指令背压值接近时,则利用其在对称轴附近的平坦性保证后退速度的小波动;另外我们可以利用对称轴所带来的偏置,巧妙地避开外部干扰所导致的实际背压值的偏置。

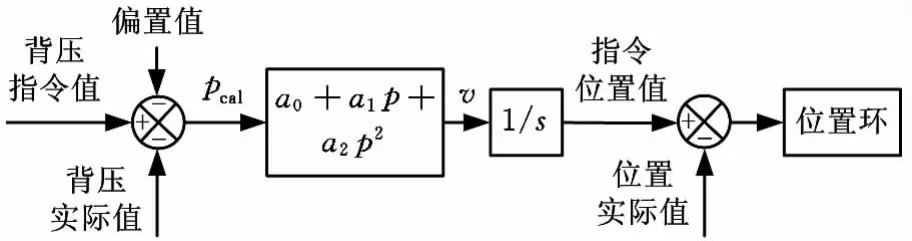

为了达到控制要求,提出如图2所示的控制算法:当实际背压值大于指令背压值时,将两者的差值进行放大,获得所需的螺杆指令后退速度v,再计算出指令的位移增量,输出给伺服驱动器。

图2 算法控制示意图

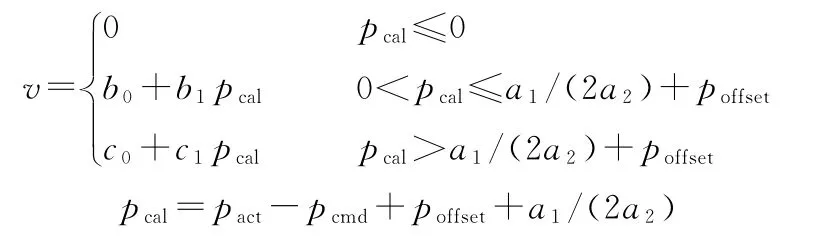

根据经验,将控制算法分为三段,具体实现如下:

式中,b0、b1、c0、c1为确定直线的系数;pcal为计算压力值;pact为实测背压值;pcmd为指令背压值;poffset为压力偏置值;a1/(2a2)为抛物线对称轴的绝对值。

其物理含义如图3所示。设ptmp=pcmd-poffseta1/a2,则计算压力pcal=pact-ptmp,即为以O′为原点的坐标值,等价于将原点进行了ptmp的左移偏置。当pcal≤0时,实际压力值小于背压值,螺杆只旋转不回退;当pcal≤poffset+a1/a2时,v-p关系曲线为A、C两点所决定的直线,其中A 点纵坐标为抛物线的最低点的纵坐标(当A点纵坐标小于0时,取0),C点纵坐标为pcmd与抛物线的交点的纵坐标;当pcal>poffset+a1/a2时,v-p关系曲线为过C点的一条直线,该直线在二次曲线p=pcmd右侧部分的下方,斜率大于AC的斜率,利于压力超过设定背压值之后的回落。各系数的作用分别为:a0用于调整整体的回退速度,a2用于调整实际背压值与设定背压差距很大时的螺杆回退速度,a1用于调整直线段的螺杆回退速度。由于反馈的压力值的噪声扰动,poffset用于微调干扰对控制效果的影响,当压力差值小于poffset时,输出保持不变。

图3 螺杆回退速度曲线

3 实验与分析

3.1 注射电机控制模块实现

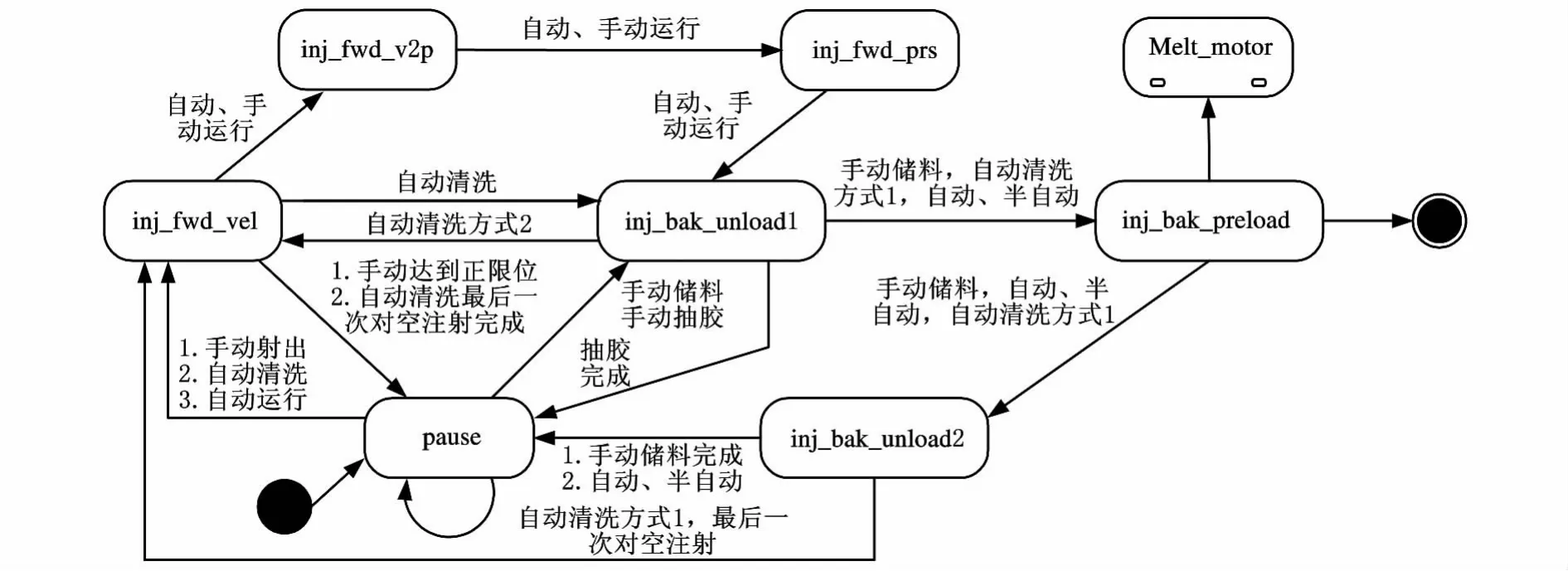

我们利用状态机的设计方法对注射电机控制模块进行了开发。将整个注射电机的工艺分为七个不同的状态,依次为:暂停态(pause)、注射速度态(inj_fwd_vel)、注射速度-压力转换态(inj_fwd_v2p)、注射保压态(inj_fwd_prs)、计量前减压态(inj_bak_unload1)、计量态(inj_bak_preload)以及计量后防流涎态(inj_bak_unload2)。图4为控制系统中注射电机模块的控制状态图,描述了不同状态之间的转换、状态间转换的条件和所需要的触发动作。在inj_bak_preload状态,塑化电机开始旋转,注射电机按照本文所提出的算法进行回退,两者配合完成背压的控制。

3.2 实验与分析

实验中各机械、工艺及控制参数如下:通用螺杆直径为21mm,原料为PP粒料,加热器的温度分别为185℃、210℃、200℃、170℃,控制周期为1ms;控 制 参 数 为 poffset=0.28MPa,a0=9.5mm/min,a1=85mm/(min·MPa),a2=95mm/(min·MPa2)。

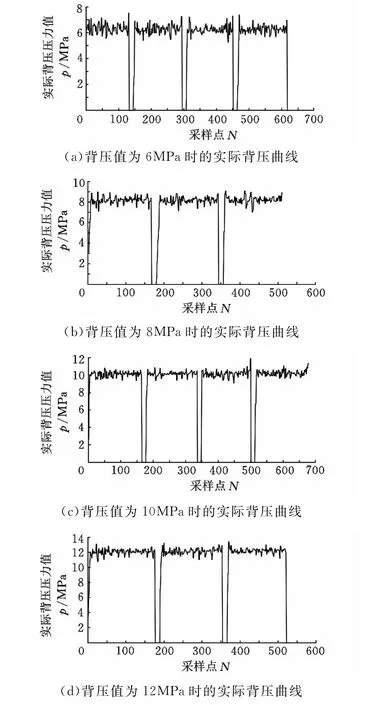

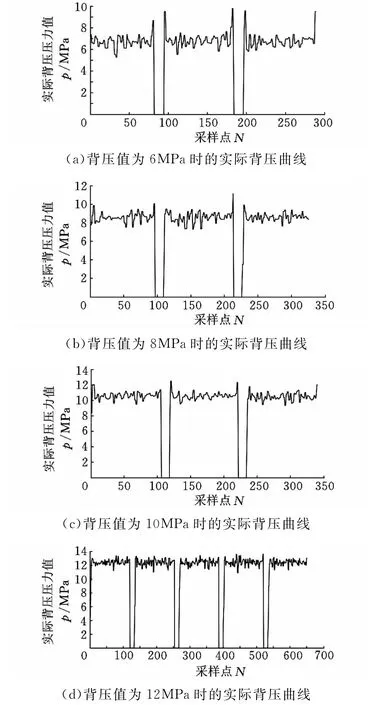

为了观察和比较不同背压值下的控制效果,实验设定四组背压值分别为6MPa、8MPa、10MPa、12MPa,并设定两组不同的转速值80r/min、120r/min。实际的背压控制效果如图5、图6所示,可以看出,背压的实际控制输出误差在1MPa内,考虑到外部干扰的影响(大约±0.35MPa),实际效果达到控制要求。

图4 注射电机控制状态图

图5 转速为80r/min时的实际背压曲线

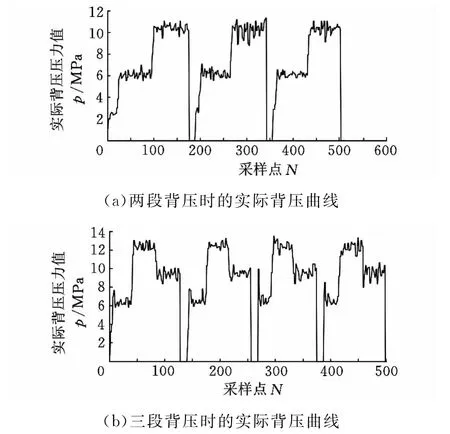

为了观察多级背压时的控制效果,设定两级背压6MPa和10MPa,对应转速分别为75r/min、110r/min,实验效果如图7a所示。设定三段背压6MPa、12MPa、9MPa,对应转速分别为75r/min、110r/min、95r/min,实验效果如图7b所示。从图7中可以看出,对于多级背压,本算法也可以将输出误差控制在1MPa以内,而且响应的速度也令人满意。

图6 转速为120r/min时的实际背压曲线

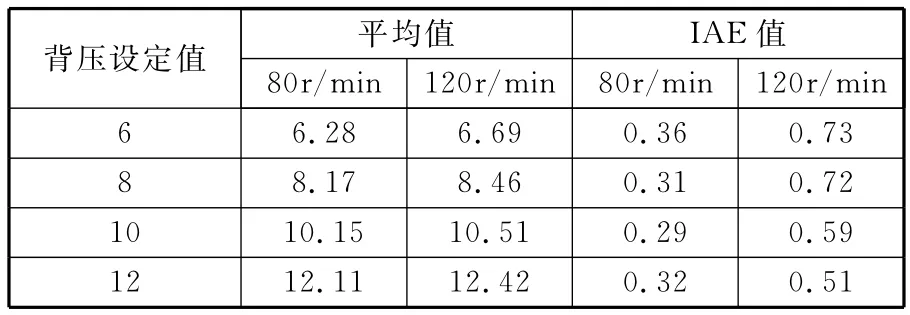

有时在计量过程的末期会出现压力的峰值,这主要是由注射电机末期的减速造成的,经过计量后减压工艺之后,实际背压值就会显著减小。剔除控制末端的实际压力峰值,计算得出图5、图6对应的实际背压值的平均值以及IAE(绝对误差积分)值如表1所示。从表中可以看出实际背压的输出平均值与设定背压值的误差在1MPa以内,而且当转速变大时,实际的背压输出值会稍大于设定背压值。

图7 多级背压时的实际背压曲线

表1 转速为80r/min、120r/min,设定不同背压值时的控制指标 MPa

另外,从图5~图7中可以看出,该算法具有很好的重复性和稳定性。

4 结论

(1)本文提出了一种基于二次曲线的背压控制算法,针对实际背压值所处的区间选取不同的控制策略。

(2)通过实验验证,在不同背压设定值以及不同设定转速下,通过该算法得到的实际控制输出背压值的误差平均值可以控制在1MPa以内。

(3)本算法可以较好地处理多级背压的工艺要求。

(4)本算法具有良好的稳定性和可重复性。

[1]王志新,张华,葛宜远.现代注塑机控制[M].北京:中国轻工业出版社,2001.

[2]彭华.注塑机电液复合液压系统设计及控制技术研究[D].杭州:浙江大学,2011.

[3]钟汉如.注射机控制系统[M].2版.北京:化学工业出版社,2008.

[4]钟汉如.电动注塑机射胶电机与熔胶电机的控制系统及控制方法:中国,201020284414.9[P].2010-08-05.

[5]许锐.全电动注塑机熔胶和射胶过程控制及其伺服电机控制研究[D].广州:华南理工大学,2011.