预应力组合下横梁临界预紧力影响因素研究

郭宝峰 于琳琳 金 淼 董晓传

燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

0 引言

大型液压机是一个国家大型装备制造能力、经济与国防实力的重要标志,具有重要的战略意义[1-2]。大型液压机的横梁,尤其是下横梁,受铸造、加工和安装条件等的限制,通常采用分体结构,由几块铸造(焊接)梁体利用预紧螺栓组装而成。下横梁是液压机的主要承载部件之一,必须保证其在承载状态下的整体性,即各组合子梁间的接触状态良好,各接触面无开缝现象[3-5]。

保持组合下梁整体性的关键措施是通过拉杆进行预紧。若预紧力不足,承载时,子梁结合面将会出现开缝现象,在卸载时产生冲击,容易导致结构早期破坏。若预紧力过大,则必然导致结构过于庞大,使制造成本上升[6]。因此,如何确定合理的预紧力,是组合结构下梁设计中的关键问题之一,同时也是设计工作的难点。

目前有关液压机本体结构静动态分析与优化方面的研究已较为成熟[7],在液压机机架整体性[8]与预紧技术[9]等方面也有一定的研究报道[10],但是针对组合下横梁这种纵向承载及横向预紧的结构,其整体性问题的相关研究尚鲜见报道。

临界预紧力是指在规定载荷下能保持结构整体性所需的最小预紧力,是组合结构预紧设计中的关键参数。因此本文以数值模拟与实验相结合的方法,针对组合下横梁的预紧问题,深入探讨了临界预紧力的影响因素及变化规律,给出了临界预紧力系数的估算方法,以期加深人们对这一问题的认识,为相关设计提供理论依据。

1 组合下横梁预紧计算模型

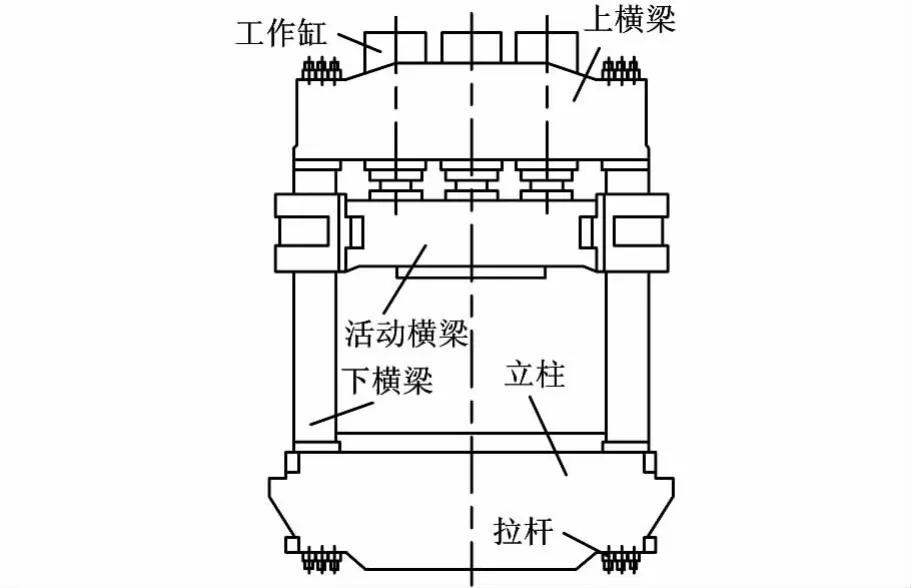

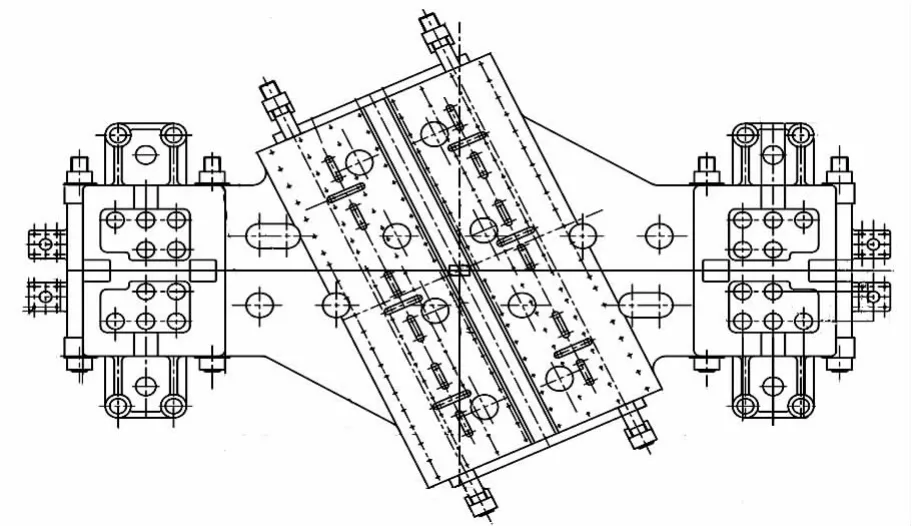

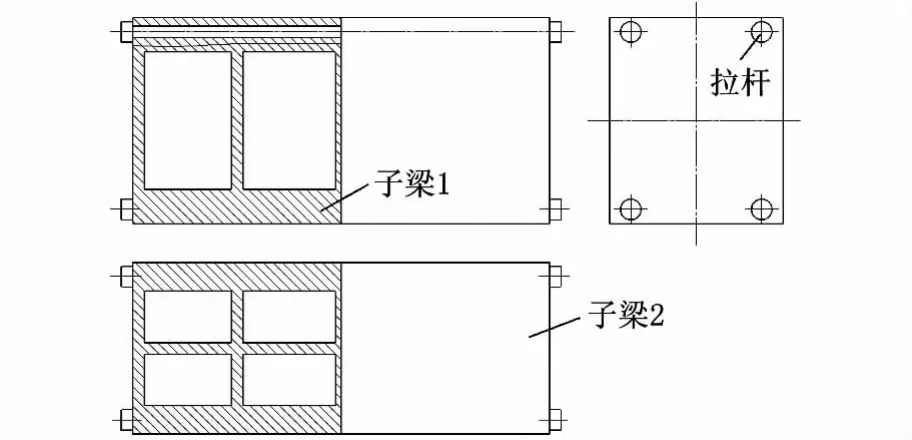

以某120MN大型自由锻造液压机(图1)为例,其下横梁(图2)由两个子梁组合而成,通过拉杆预紧为一个整体。本文以之为原型,建立了如图3所示的箱体结构组合梁预紧计算模型。组合梁总长7200mm,梁宽3000mm,支座中心距为3600mm,设4根拉杆。定义跨高比为支座中心距与梁高之比,用α表示。计算中分别取梁高为4800mm、3600mm、2880mm、2400mm、2000mm、1800mm,对应的跨高比分别为0.75、1、1.25、1.5、1.8、2。

图1 120MN大型自由锻造液压机结构简图

图2 自由锻造液压机组合下横梁结构简图

图3 组合梁预紧计算模型简图

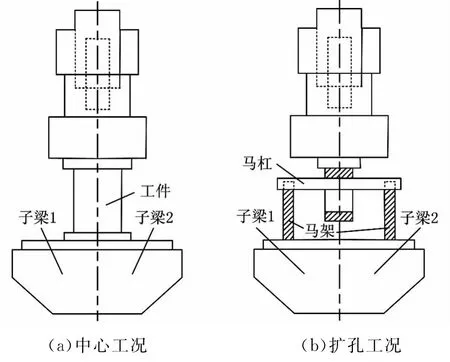

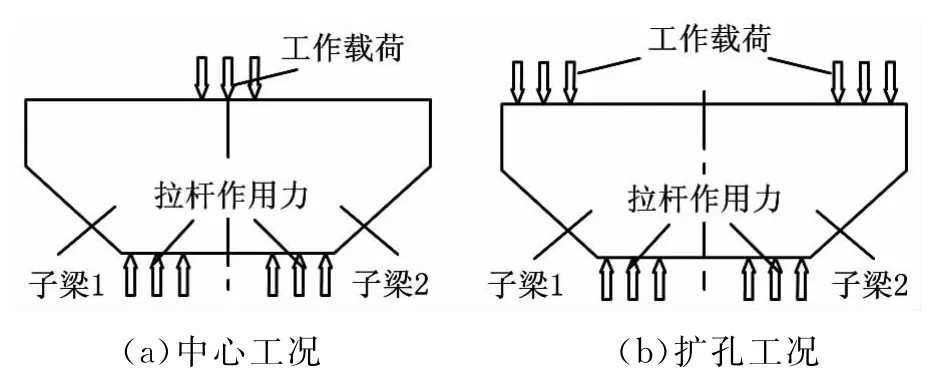

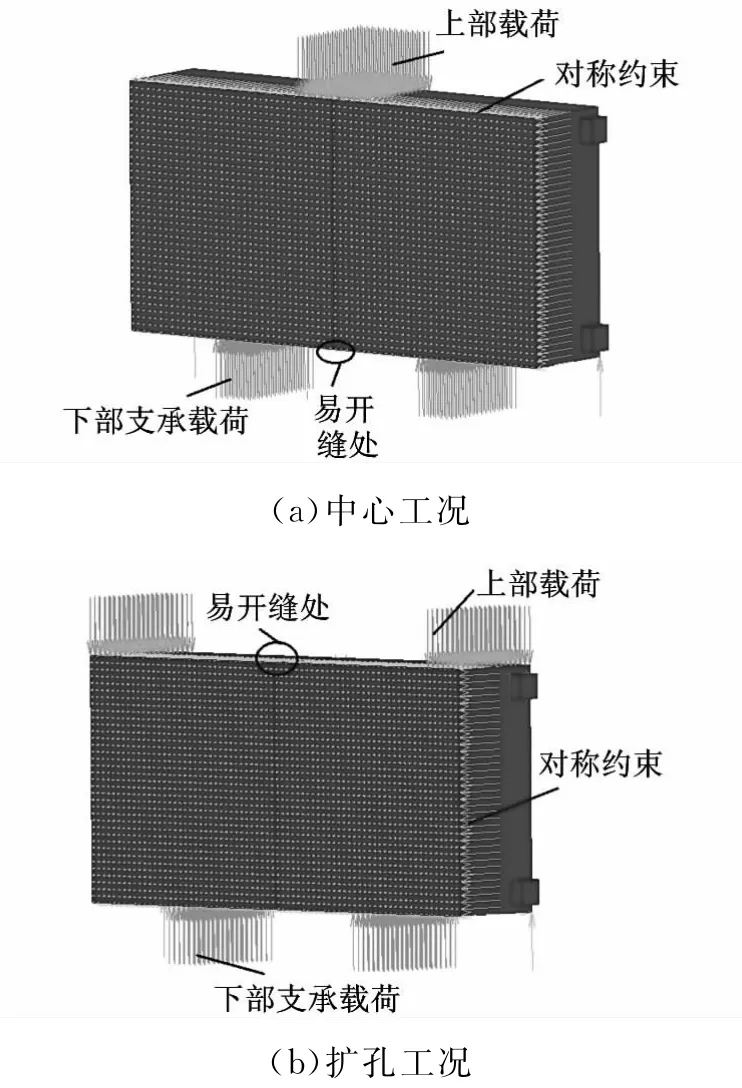

液压机下横梁在工作中存在两种典型的受力状态,一是以镦粗工况为代表的中心载荷状态(简称中心工况,如图4a所示),其受力状态如图5a所示,另一种是以扩孔工况为代表的两侧承载状态(简称扩孔工况,如图4b所示),其受力状态如图5b所示。由两种工况的受力状态可知,在中心工况下组合梁结合面下端易出现开缝现象,而在扩孔工况下组合梁结合面上端易出现开缝现象。本文针对两种载荷工况分别建立了分析模型,如图6所示。

图4 两种工况压机整体结构简图

图5 两种工况下横梁边界条件示意图

图6 组合下横梁有限元模型及边界条件

计算中采用弹性接触理论,各子梁及预紧元件按弹性体离散,相互间按接触理论判断接触与分离,计算模型依梁高不同,跨高比0.75、1、1.25、1.5、1.8、2 的 梁 分 别 划 分 六 面 体 单元57 694、48 792、43 640、39 960、36 120、34 648个,节点43 020、36 540、32 760、30 060、26 820、25 740个。

在临界预紧力下,组合下梁在承受规定载荷时,其易开缝处的接触压应力应恰好为零。由于这一条件较为苛刻,在模拟计算及实验中较难准确测定,因此在本文的研究中,临界预紧力的判别依据为:在给定载荷下,能够保证组合梁易开缝处的压应力为零,且最大开缝宽度小于0.05mm时的预紧力定义为临界预紧力。

2 临界预紧力影响因素研究

2.1 工作载荷对临界预紧力的影响

模拟时,中心工况下取载荷系数δL(即工作载荷与原压机的公称压力之比)分别为1、0.75、0.5、0.25,扩孔工况下取载荷系数分别为0.8、0.6、0.4、0.2。图7所示为计算所得跨高比分别为1和1.5情况下,临界预紧力与载荷的关系曲线。

图7 临界预紧力与工作载荷关系

由图7中曲线可以看出,无论是中心工况,还是扩孔工况,临界预紧力系数β(临界预紧力与载荷之比)均随载荷的增大而略有增大,且两者间存在较好的线性对应关系。同时应当注意到,不同跨高比下计算所得的曲线相差较大。而同一跨高比下,临界预紧力系数基本保持不变,即临界预紧力与工作载荷间的比例关系基本不变。在现有计算模型下,中心工况下跨高比为1时,临界预紧力系数约为0.54,跨高比为1.5时,临界预紧力系数约为0.92;扩孔工况下跨高比为1时,临界预紧力系数约为0.65,跨高比为1.5时,临界预紧力系数约为0.88。

2.2 跨高比对临界预紧力的影响

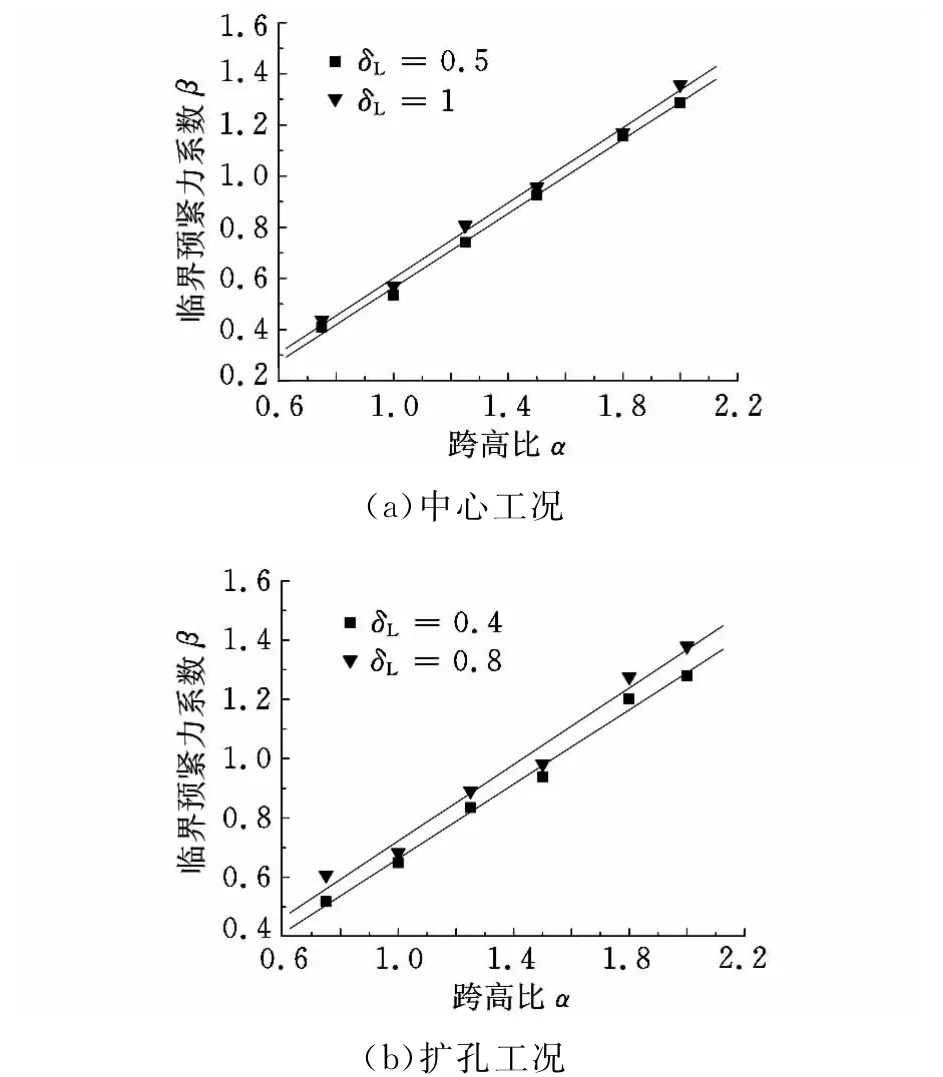

跨高比分别取为0.75、1、1.25、1.5、1.8、2。中心工况下载荷系数取为1、0.5,扩孔工况下载荷系数取为0.8、0.4,其他条件不变,计算所得临界预紧力系数随跨高比的变化如图8所示。

图8 临界预紧力与跨高比的关系

由图8中曲线可以看出,跨高比对临界预紧系数有着显著的影响,随着跨高比的增大,临界预紧力系数大幅增高,两者间近似成线性正比关系。同时可以注意到,从总体上看,无论是中心工况,或是扩孔工况,不同载荷系数下计算所得的临界预紧力系数与跨高比的关系曲线基本一致。由此可得临界预紧力系数的估算公式如下:

中心工况下

扩孔工况下

2.3 组合梁宽度对临界预紧力的影响

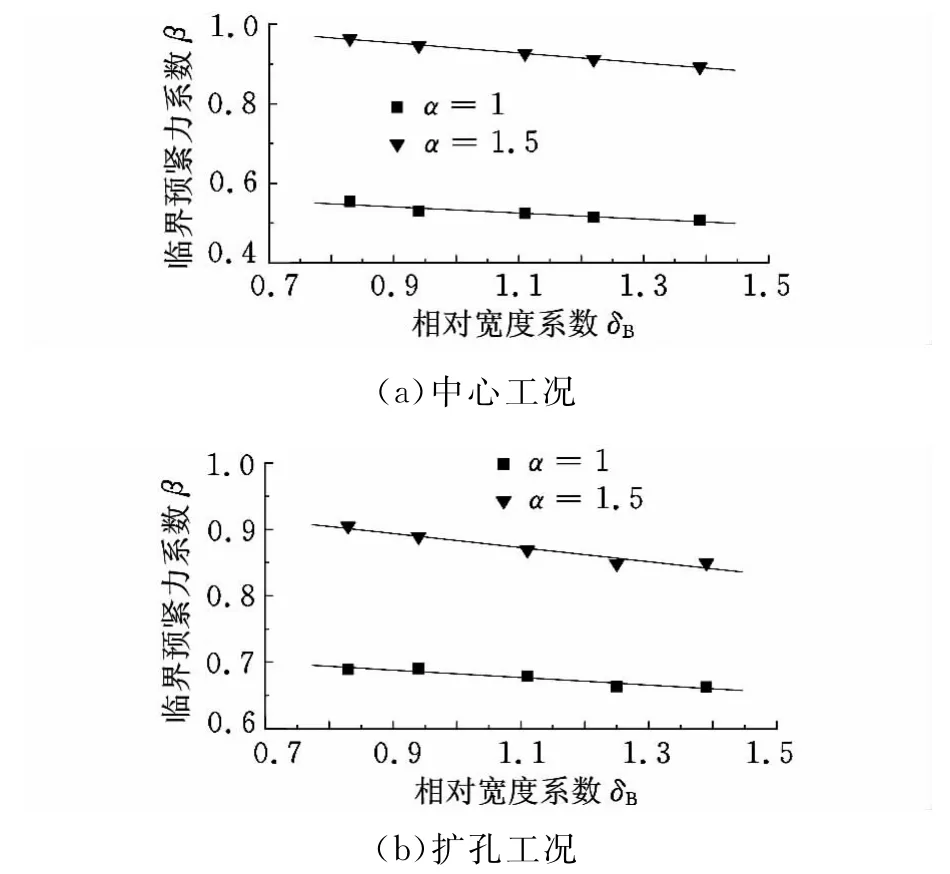

模拟时取5组梁宽,相对宽度系数δB(梁的宽度与跨高比为1时梁的高度之比)分别为0.83、0.94、1.11、1.22、1.39;中心工况下载荷系数为1,扩孔工况下载荷系数为0.8;跨高比分别取为1、1.5,计算所得临界预紧力与梁宽的关系如图9所示。

图9 临界预紧力与梁的相对宽度的关系

由图9中曲线可知,随着梁宽的增大,临界预紧力呈小幅减小的趋势。在相对宽度系数增大66%的情况下,中心工况下临界预紧力平均减小9.6%,扩孔工况下平均减小10.2%,可见梁宽对临界预紧力的影响不显著。

2.4 拉杆位置对临界预紧力的影响

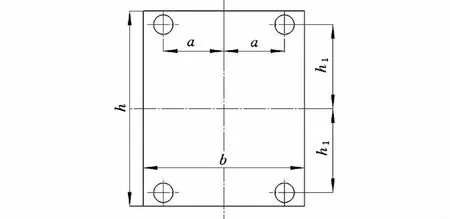

图10为拉杆上下位置和前后位置示意图,拉杆的上下位置由上下位置系数表示,为拉杆距上下中心线的距离与梁的高度之比,即h1/h;拉杆的前后位置由前后位置系数表示,为拉杆距前后中心线的距离与梁的宽度之比,即a/b。

图10 拉杆的上下位置和前后位置示意图

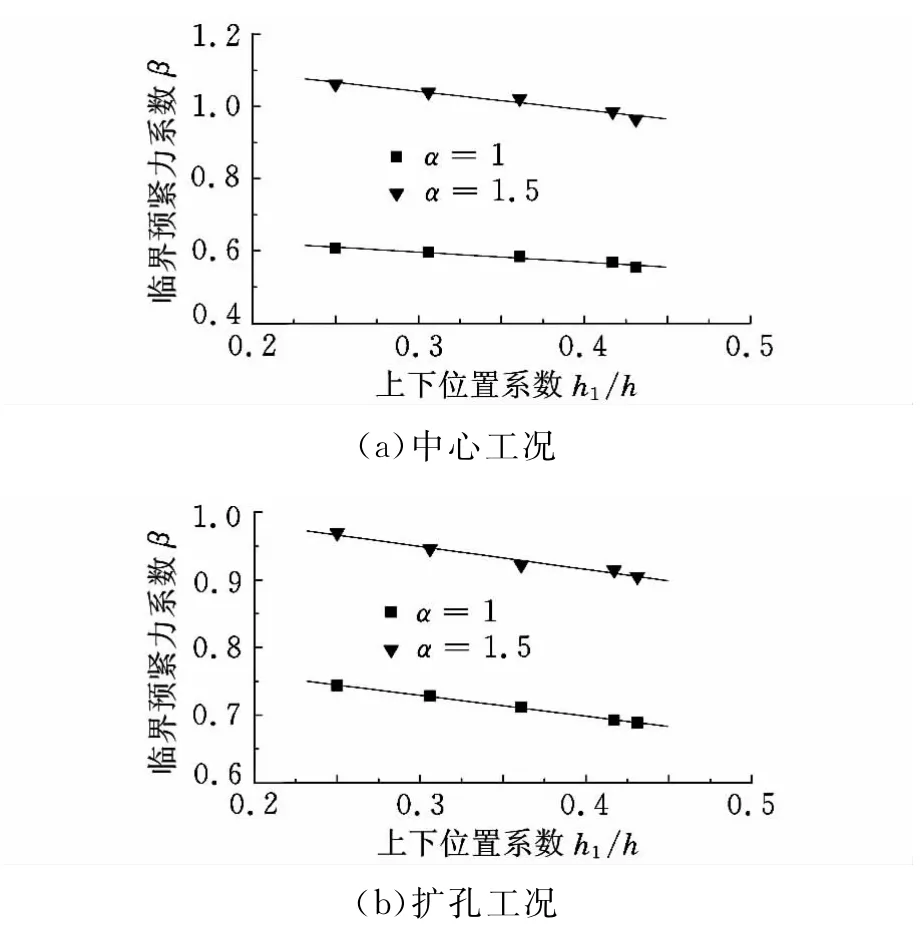

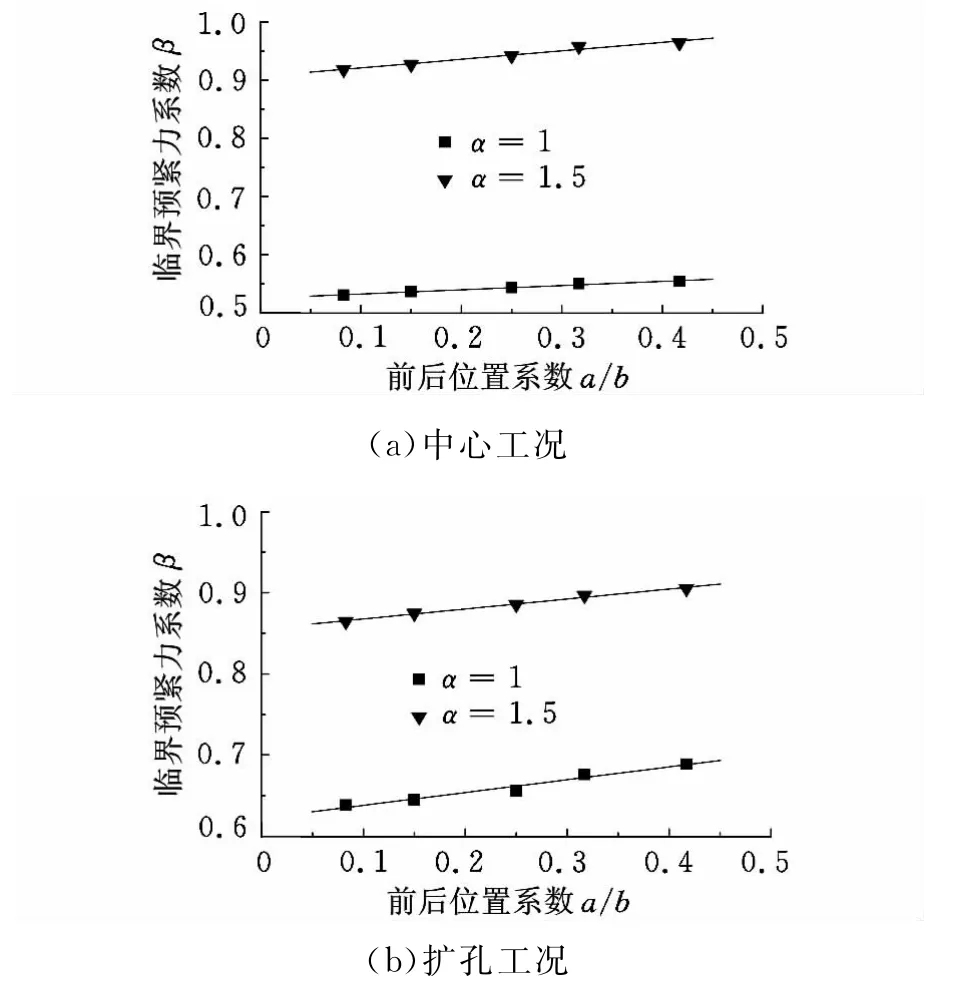

模拟时,上下和前后分别取5组拉杆位置,位置系数分别为0.25、0.306、0.361、0.417、0.431和0.083、0.15、0.25、0.317、0.417;中心工况下载荷系数取1,扩孔工况下载荷系数取为0.8;跨高比取1和1.5,计算所得拉杆上下位置对临界预紧力的影响如图11所示,图中曲线显示,拉杆位置越靠近横梁中心,则所需的临界预紧力越大,反之越小。拉杆前后位置对临界预紧力的影响如图12所示,与上下位置的影响相似,拉杆前后位置越靠近横梁中心,所需临界预紧力越大。但是值得注意的是,尽管拉杆的位置对临界预紧力有影响,但是影响不大,当拉杆上下位置系数增大72%的情况下,中心工况临界预紧力平均减小仅9%,而扩孔工况平均减小仅7%;拉杆前后位置系数增大4.02倍的情况下,中心工况临界预紧力平均增大4.7%,扩孔工况平均增大6.3%。

图11 临界预紧力与拉杆上下位置的关系

图12 临界预紧力与拉杆前后位置的关系

3 实验验证

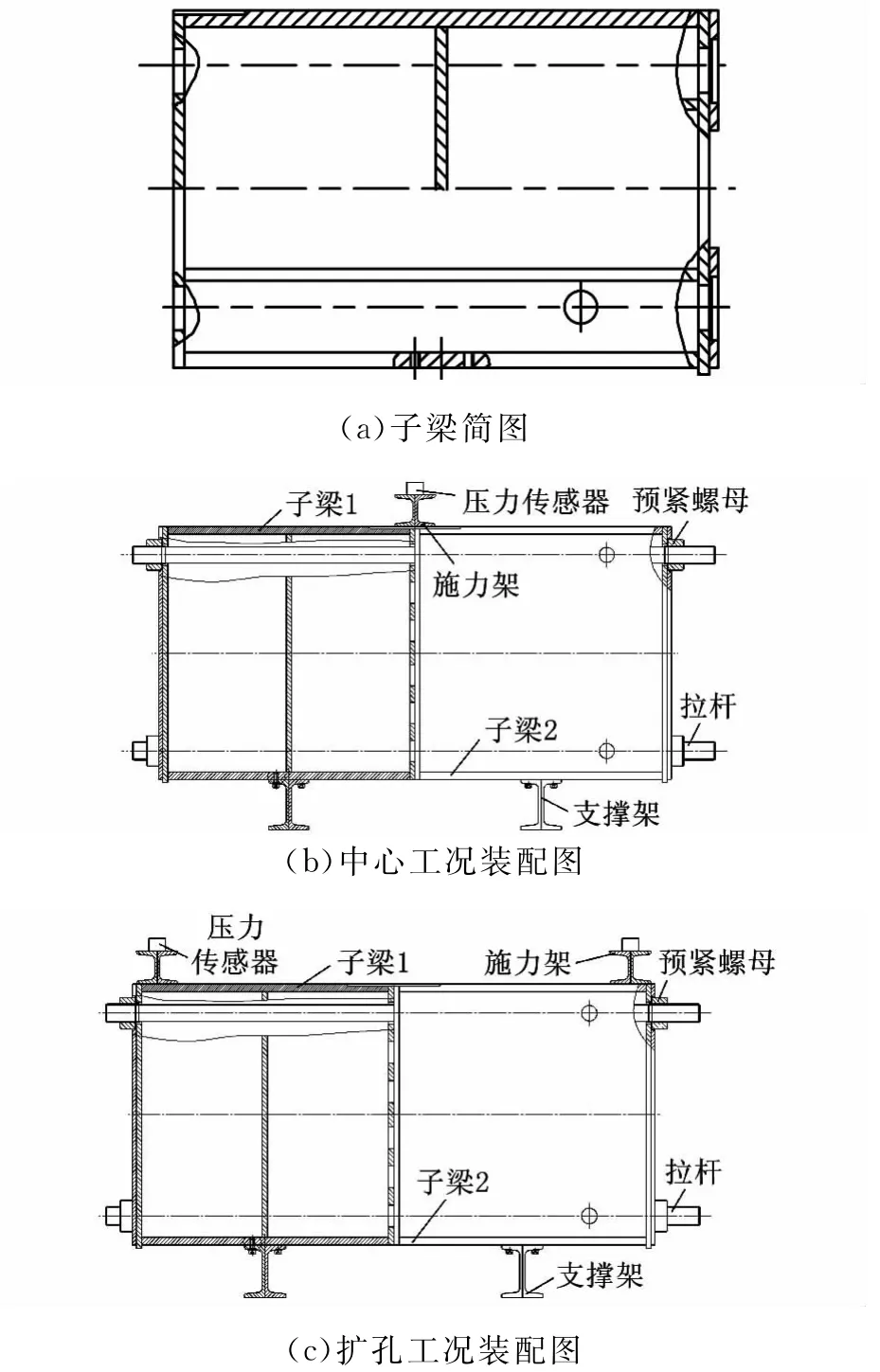

为对上述研究结果进行验证,本文以计算模型为原型,设计了一套1∶7.2(实验模型与数值模拟模型的尺寸比)的模拟实验装置(图13)。该装置由2个子梁和4根拉杆构成一个组合结构梁。为测试不同跨高比下的预紧参数,共设计了5组不同高度的子梁,跨高比分别为1、1.25、1.5、1.75、2。

图13 实验装置简图

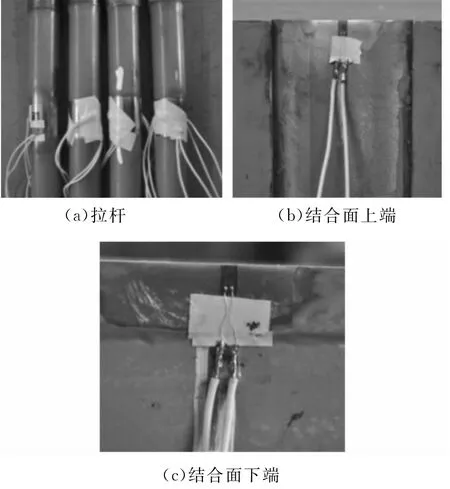

拉杆及组合梁贴片如图14所示。拉杆采用液压预紧,通过粘贴于拉杆中部的应变片测量预紧力(图14a)。利用实验室的YA-315单动液压机进行加载,并通过安装于液压机动梁与组合梁间的压力传感器实测载荷大小。实验现场如图15所示。

分别在两子梁上下结合面的中部位置粘贴应变片,如图14b和图14c所示,以检测结合面处的应力状态。实验中,承载后若结合面处的应变片测得值降为0,且此时该结合面处采用0.05mm的塞尺不能塞入,则认为该状态为临界状态。

分别对两个子梁施加235.2kN、254.8kN、274.4kN、294kN、313.6kN 五组预紧力,通过实验测得给定预紧力下结构达到临界状态时的工作载荷,由此即可确定出工作载荷与临界预紧力间的对应关系。

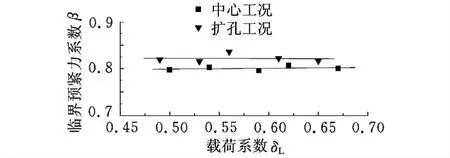

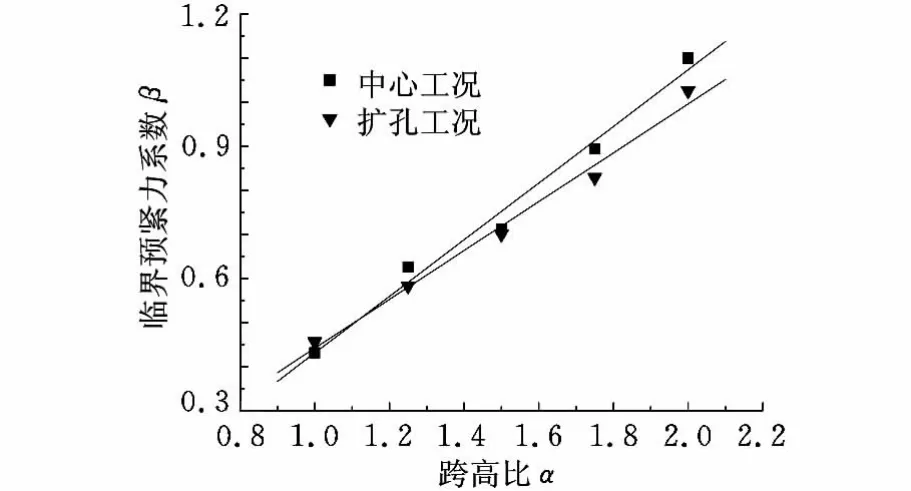

图16所示为跨高比为1.5时,两种载荷工况下临界预紧力与工作载荷的关系;图17所示为预紧力为313.6kN时,两种载荷工况下临界预紧力与跨高比的关系曲线。

图14 拉杆及组合梁贴片示意图

图15 加载现场示意图

图16 实验所得临界预紧力与工作载荷的关系

图17 实验所得临界预紧力与跨高比的关系

由图16可知,实验得到两种工况下临界预紧力与工作载荷存在较好的线性对应关系,直线基本保持为水平。中心工况下临界预紧力系数约为0.8;扩孔工况下临界预紧力系数约为0.82,与数值模拟临界预紧力系数的误差分别为13%、6.8%,结果基本一致。

由图17可知,实验得到两种工况下临界预紧力与跨高比成线性正比关系,两者间的关系可以通过下式表达:

中心工况

扩孔工况

与数值模拟结果相比,两直线的斜率误差分别为10.8%、8.9%,两者结果基本一致,因此可按式(1)和式(2)进行临界预紧力的估算。

4 结论

(1)工作载荷及跨高比是影响组合预紧下横梁临界预紧力大小的关键因素,梁宽及拉杆位置对临界预紧力的影响相对较小。

(2)临界预紧力系数随跨高比的增大,呈线性增大的趋势,当跨高比一定时,临界预紧力系数基本为定值。

(3)临界预紧力系数中心工况下可取为跨高比的0.72倍,扩孔工况下可取为跨高比的0.61倍。

[1]Kurovich A N,Belousov I Y.Status and Development of Hydraulic Press Production[J].Tyazheloe Mashinostroenie,2004,3:46-50.

[2]聂绍珉.现代大中型锻造液压机的特点及发展趋势[J].金属加工,2008,59(23):20-23.Nie Shaomin.The Characteristics and Development Trends of the Modern Large Medium-sized Hydraulic Forging Press[J].Machinist Metal Forming,2008,59(23):20-23.

[3]严兴春,汪桂云,王勇勤,等.165MN自由锻造油压机组合梁模态分析[J].锻压技术,2009,34(2):71-74.Yan Xingchun,Wang Guiyun,Wang Yongqin,et al.Modal Analysis of Composite Beam of 165MN Free Forging Hydraulic Press Machine[J].Forging and Stamping Technology,2009,34(2):71-74.

[4]Wang Changli,Cui Yuexian,Cui Li.Investigation of Pitting Corrosion Damage of a Hydraulic Press Trunk Piston[J].Engineering Failure Analysis,2003,10(2):251-254.

[5]李龙,王艳红.液压机组合下横梁的连接螺栓组的设计计算[J].机械工程师,2010,22(9):57-58.Li Long,Wang Yanhong.Calculation and Design of Connecting Bolts for the Combined Lower Beam of Hydraulic Forging Press[J].Mechanical Engineer,2010,22(9):57-58.

[6]段志东,苏铁明.组合机架的刚度分析和拉杆预紧力研究[J].机械科学与技术,2009,28(4):450-454.Duan Zhidong,Su Tieming.Analysis of Deformation of Assembled Frames and the Pretension of Pretension Bolts[J].Mechanical Science and Technology for Aerospace Engineering,2009,28(4):450-454.

[7]金淼,董晓传,邹宗园,等.给定预紧力下组合机架的上限载荷计算[J].中国机械工程,2012,23(20):2476-2480.Jin Miao,Dong Xiaochuan,Zou Zongyuan,et al.Calculation of the Upper Limit Load for the Assembled Frame Hydraulic Press under the Given Pretightened Force[J].China Mechanical Engineering,2012,23(20):2476-2480.

[8]吴生富,金淼,聂绍珉,等.大型锻造液压机全预紧组合机架的整体性及影响因素分析[J].塑性工程学报,2006,13(2):110-113.Wu Shengfu,Jin Miao,Nie Shaomin,et al.The Integration Property of Heavy Forge Hydraulicpress and Its Influence Factors[J].Journal of Plasticity Engineering,2006,13(2):110-113.

[9]黄奎,莫健华,陈柏金.双柱上传动锻造水压机多根拉杆顺序加载预紧力分析[J].中国机械工程,2008,19(7):888-890.Huang Kui,Mo Jianhua,Chen Baijin.Pretension Analysis for Sequence Loaded Tension-bolts Tension Columns Drive-up Assembled Frame Hydraulic Press[J].China Mechanical Engineering,2008,19(7):888-890.

[10]陈柏金,黄树槐,靳龙,等.16MN快锻液压机控制系统研究[J].中国机械工程.2008,19(8):990-993.Chen Baijin,Huang Shuhuai,Jin Long,et al.Development of the Control System for 16MN Fast Forging Hydraulic Press[J].China Mechanical Engineering,2008,19(8):990-993.