倒置A2/O工艺在污水处理厂中的应用

(广东新大禹环境工程有限公司,广东 广州 510000)

1 前言

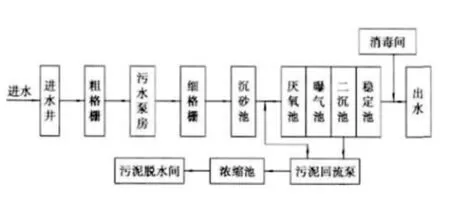

某县污水处理厂采用百乐克工艺,设计规模1.4万m3/d,1座2组,单组处理能力0.7万m3/d,实际处理水量1.2~1.5万m3/d,工艺流程见图1。

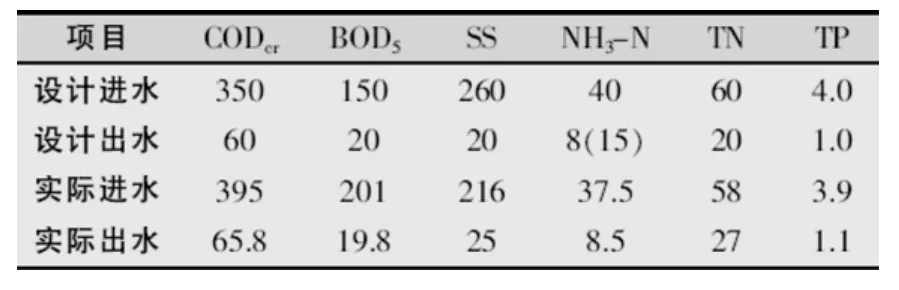

设计进出水及实际进出水水质情况见表1。

2 倒置A2/O工艺应用中出现的问题

(1)工业污水在进水量中所占的比例较大,水质指标超过了原先的设计标准。以水质部门要求为标准,当进水COD超过800ml/L时,水质难以达到要求标准。

(2)由于天气或使用时间等原因,曝气悬浮链受到腐蚀逐渐老化,曝气系统在运作时呈现不均匀的状态。池体占地范围广泛,温度变化以及地面沉降等原因,导致池体上的HDPE膜出现破裂,从而造成地下水源产生污染。

(3)工程当地的水源稀少,排放污水进行回收利用,提高了出水要求标准。以环保部门的水质要求为依据,污水再次利用时水质需符合污水处理排放的一级标准,但该工艺的好氧区与缺氧区之间的距离非常短,且未经过分离,仅通过曝气系统进行曝气,并以此区分好氧区及缺氧区,由于曝气链的摇摆、水质流动性、以及两个氧区之间的距离等原因,好氧区的氧气有可能会倒流入至缺氧区内,形成有氧环境,导致溶解质量浓度增高,增加脱氮难度,对工艺脱氮稳定性造成不利影响。

(4)污水管网较少,所覆盖的范围较小。随着我国城市化进程的不断加速,城市污水量也不断增加,从该工程的污水处理能力分析,污水厂难以达到污水处理需求。

3 倒置A2/O工艺的应用改造措施

图1 工艺流程图

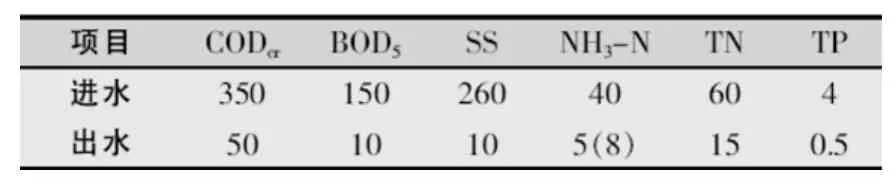

以上谈到的是百乐克工艺应用过程中出现的问题,应在确保出水水质标准的情况下,通过现状构筑物,采用技术工艺进行改造,有效解决问题。可采用倒置A2/O工艺进行污水厂改造对策。由于水量增长,将工艺改造规模设置为2万m3/d,进水水质及出水水质实际设计量见表2。

3.1 工艺改造后的基本流程

进水→粗格栅→提升泵房→细格栅 →沉砂池→配水井→缺氧池→厌氧池→好氧池→二沉池→中间水池→二泵房→滤池→清水池→送水泵房→回用

在整个流程了里面,细格栅、粗格栅、提升泵房、以及沉砂池等已有构筑物,无需在进行改造。

可在厌氧池、曝气池内各增设一面隔墙,然后分别改造成缺氧区、好氧区+厌氧区。用微孔曝气器代替工艺中的曝气设备,并将三面隔墙设置在好氧区内,提高污水流动性,增加污水处理量,并多设置几个调节堰门,以便池水调节。无需对沉淀区进行改造,保留原来的进出水方式,消化液以及污泥等回流系统可充分利用现有设备。前段配水井数量增加,应适当调整沉淀池集水槽的出水堰标高,另外,还应在池底处以及池壁位置进行混凝土浇筑,以免出现死角,避免池内积泥沉淀。当组合池内的含磷回流污泥与原污水进入缺氧区时,应对新鲜污水、消化液、回流污泥等进行混合,并通过反硝化作用,有效去除污水中的硝态氮,通过溶解氧消耗产生厌氧反应,同时,在厌氧区内释放磷和氮化,再进入好氧区,最后进行磷吸收、BOD去除,采用硝化进行氮去除。根据水量增设水池,确保水量需求,并按需配置二氧化氯消毒设备。

3.2 构筑物改造参数

(1)倒置A2/O池:首先,将污水、回流消化液、回流污泥在缺氧区内进行混合,经氮反硝化作用后再进入厌氧区,然后进行磷氨化和释放,释放结束后进入好氧区,进行磷吸收及硝化,去除污水中的BOD含量。新建池总规模设计为2万m3/d,改造池的设计参数与新建池相同。缺氧区、厌氧区、好氧区的停留时间分别为6h、3h、14h,污泥的质量浓度、BOD5负荷、污泥龄分别为3000mg/L、0.1kg/(kg·d)MLSS、20d,污泥与消化液回流比分别为50%~100%、300%,NO3-N脱氮速率和汽水比分别为0.04kg/(kg·d)MLSS、7:1。

表1 设计进出水及实际进出水水质情况一览表 mg/L

表2 进水水质及出水水质实际设计量 mg/L

表3 经改造进出水水质情况mg/L

(2)中间水池:设计规模与停留时间分别为2万m3/d、1.5h。汇水主要采用中间水池进行,提升水量并进行适当调节。

(3)沉淀池:设计规模与表面负荷分别为 2 万 m3/d、0.80m3/(m2·h)。

(4)深度处理:车间设计规模与中间水池一致(2万m3/d),反映单元包括过滤、沉淀以及絮凝等。其中,混合絮凝沉淀反映单元每座两组,分为四格滤池,将机械絮凝作为反映形式,将斜管沉淀作为沉淀形式。机械混合和絮凝时间分别为45s、20min,滤池沉淀上升流速、滤速、强制滤速分别为0.5mm/s、6m/h、8m/h。

(5)加药间:加药间包括二氧化氯消毒设施、PAM装置、PAC装置等,二氧化氯、PAM、PAC的投加量分别设计为 0.5mg/L、20mg/L、10mg/L。

4 工程改造结果

工程改造结束时间为11年5月,由于活性淤泥贮存条件较好,驯化时间较少,在同年的7月份经调试达到要求标准。7月5日的实际进水量达到了1.6万m3/d,详见表3。

根据改造结果分析,污水厂实际进水量约为1.6万m3/d,占处理负荷设计量的80%,改造后的出水水质指标得到了明显改善,在生化系统中,出水SS改善幅度为34.4%,BOD改善幅度为37.8%,COD改善幅度为11.8%。经检测发现,SS经处理去除率为54%,BOD经处理去除率为33%,COD经处理去除率为27%。由此可见,工艺改造有效提高了水质有机物去除率,经深度处理后水质主要指标,如SS、BOD、COD等均符合一级出水标准。NH3-N指标经改造提高幅度为33%,TP指标经改造提高幅度为27%,TN指标经改造提高幅度为51.8%。根据改造结果可得,提高幅度最大的为总氮去除率,可见倒置A2/O工艺可有效提高总氮去除率。提高总氮去除率是污水处理厂的重要目标,也是工艺改造中的重点和难点,因此,可采用倒置A2/O工艺进行改造,有效提高污水处理厂总氮去除率。根据深度处理结果可得,NH3-N去除率为7%,TP去除率为52.5%,TN去除率为10.7%,由此可见,在深度处理方面,NH3-N以及TN的去除率仍有待提高,只能在去除有机物过程中进行附带去除,但TP去除率高达52.5%,去除效果较为明显,其作用原理是磷与池内投放的PAC产生反应,其沉淀物经过滤得到有效去除。

结语

综上所述,倒置A2/O工艺的成功应用,说明了该工艺是符合我国城镇污水处理厂的工艺方式。将此种工艺应用于污水处理厂中,不但有机物质去除率高,而且脱氮除磷的效果良好。相信在不久之后,倒置A2/O工艺将会广泛应用于污水处理厂中。

[1]王诚,袁斐翱.倒置A2/O工艺在上海某污水处理厂的应用[J].科技资讯,2011,08(23):162-163.