海上特稠油热采SAGD技术方案设计

刘 敏 高孝田 邹 剑 李 萍

(1.中海油能源发展股份有限公司采油技术服务分公司,天津 300452;2. 中海油天津分公司,天津 300452)

海上特稠油热采SAGD技术方案设计

刘 敏1高孝田1邹 剑2李 萍1

(1.中海油能源发展股份有限公司采油技术服务分公司,天津 300452;2. 中海油天津分公司,天津 300452)

辅助重力泄油(SAGD)技术是近年来特稠油高效开发的新技术之一,复杂的海上环境对该技术的应用提出更大挑战。结合国内外SAGD技术的开发经验和渤海旅大特稠油油藏实际情况,从注汽工艺、采油工艺和地面工程进行分析,确定了SAGD开发过程:预热、降压和SAGD操作;优化了不同阶段的注汽和举升工艺,注汽井采用同心双管均匀注汽,降压阶段采用气举,SAGD操作阶段采用高温电泵生产;地面采用小型化、橇装化的热采设备,并对其地面流程进行优化。总体论证了SAGD技术在该油田的可实施性,为海上油田进行SAGD先导性试验提供了理论依据和技术支持。

海上特稠油;热采;SAGD;注采工艺;地面工程

稠油热采是目前非常规稠油开发的主要技术手段,已在美国、委内瑞拉、加拿大广泛应用,我国先后在辽河、新疆、胜利和河南等稠油油田推广应用[1-3]。海上油田由于其环境的特殊性,针对稠油开采的研究起步较晚。从2008年起,中海油才针对海上稠油油田逐步开展了多元热流体和蒸汽吞吐的热采先导性试验,并取得了阶段性成果。国外针对稠油热采的研究开展较早。1978年,R. M. Butler博士根据注水采盐原理,以热传导与流体热对流相结合,蒸汽作为热源,依靠沥青及凝析液的重力作用开采稠油,提出了特稠油开发的辅助重力泄油(SAGD)技术[3]。SAGD技术可以提高井底稠油的流变性,能够有效解决稠油、特稠油油田的开采问题[3-6]。到目前为止,SAGD技术已经形成水平井与直井组合和双水平井组合两种成熟的布井方式[3],形成先预热后SAGD操作的两个施工方法,其中辽河油田针对中深油层的稠油油藏,首次成功实现了先预热、降压然后SAGD操作的开采方法。

渤海旅大馆陶组油藏的油层埋深965~1 036 m,油藏压力10.9 MPa,厚度70 m,孔隙度30.9%,水平渗透率3.0 μm2,垂向/水平渗透率0.77,含油饱和度55%,地层温度下原油黏度10 000 mPa·s。该油层原油黏度高,属高孔、高渗特稠油范畴,适宜采用SAGD方式开发。根据国内外海上特稠油油藏的开发经验,对于未开发油藏,采用双水平井的布井方式较好。然而,该油田馆陶组比辽河油田的中深层稠油油藏埋藏更深,国内外还没有在该深度实施SAGD的先例。由于采用SAGD技术时,井筒热损失大,注汽压力高,蒸汽潜热利用低,井底保持SAGD要求的蒸汽高干度的难度较大。同时海上空间有限,热采实施风险更大。因此,针对该特稠油油藏的开发有必要进行SAGD技术的注汽工艺、举升工艺和地面工程研究。

1 注汽工艺

从国内外 SAGD 注汽工艺来看[1,3,7-9],预热阶段的双水平井管柱主要采用单管(隔热油管或油管注汽,油套环空返液)和平行双管(隔热油管或油管注汽,小直径油管返液)两种。降压阶段和SAGD操作阶段的注汽井管柱采用单管(单管注汽)、平行双管(双管注汽)和同心双管(双管注汽)3种。针对海上特殊条件,建议采用双水平井同时预热,保证两井间油层均匀加热,完成热连通。预热、降压和SAGD操作3个阶段的注汽井采用同心双管管柱。生产井的预热也采用此管柱结构。完井封隔器以上全部采用隔热油管,该结构可有效减少井筒热损失,同时采用环空注氮气隔热工艺有效保护套管。

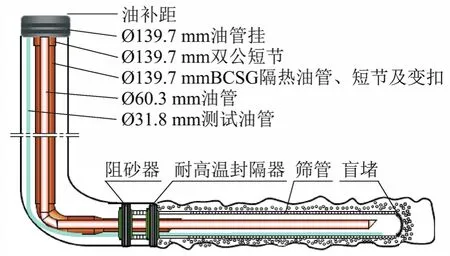

具体注汽管柱结构如图1。预热时,采用Ø60.3 mm油管注汽,Ø139.7 mm隔热油管和Ø60.3 mm油管环空返液(注汽井、采油井相同)。降压时,注汽井用隔热油管和小油管环空低速注汽,采油井(更换举升管柱)大排量采液,实现油藏降压。SAGD操作时,双管同时注汽(注汽井)。各阶段均下入永久监测管柱(毛细管测压、热电偶测温)进行测试,同时可根据需要下入五参数测试仪计算井底蒸汽干度。

图1 注汽管柱结构

2 举升工艺

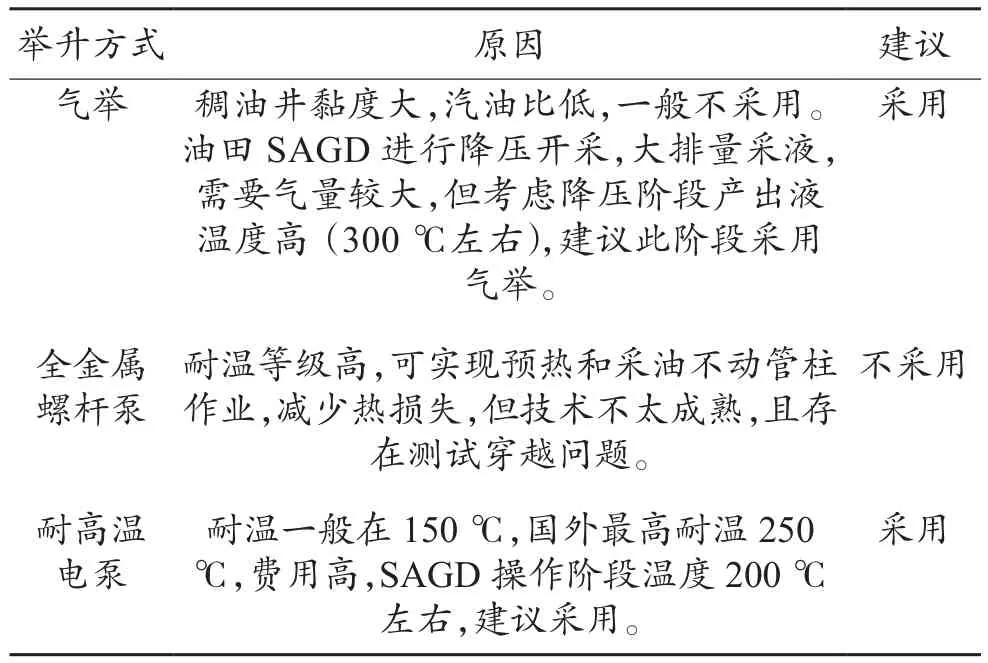

国内外用于热采的举升方式有自喷、耐高温管式泵(陆上多采用,海上空间承重限制不适用)、气举和耐高温电泵[1,3,10-12]。针对海上特点对 SAGD 试验区的举升方式进行优选,如表1所示。

表1 旅大油田SAGD举升方式优选

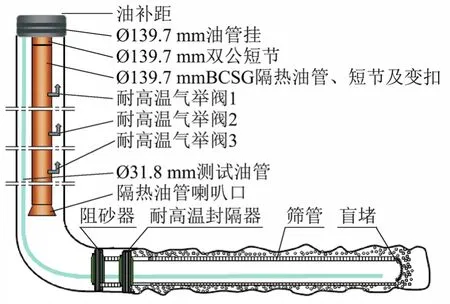

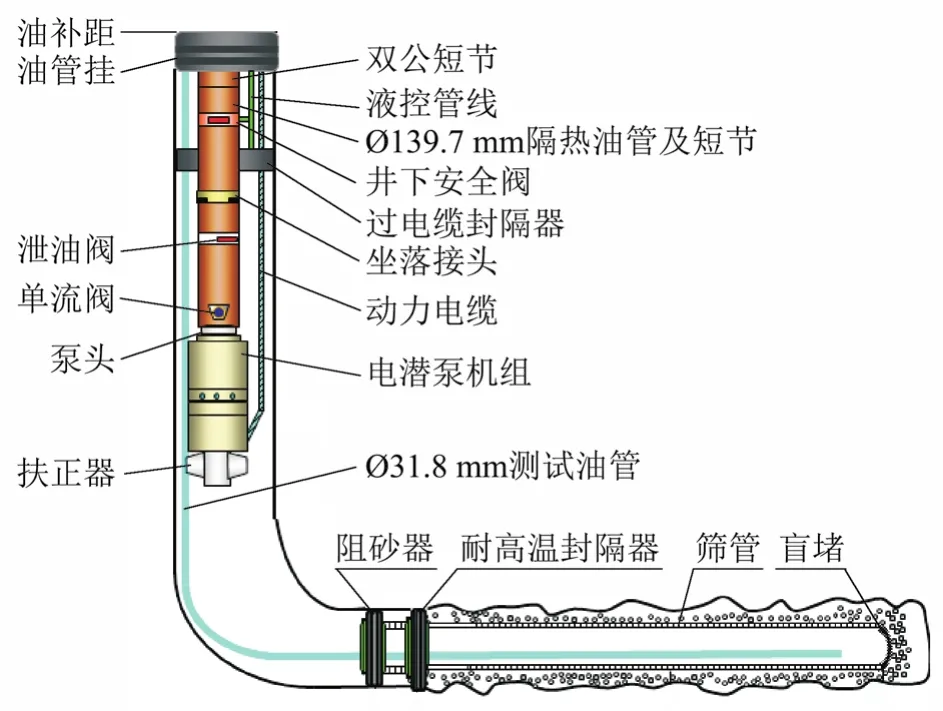

根据分析结果,最终建议预热完成后,降压阶段采用耐高温气举阀进行高压氮气举升,直到地层压力降到4~5 MPa时,进入SAGD操作。进入SAGD操作后,注汽压力下降,饱和温度降低,当产出液温度降至200 ℃左右时,可转换为高温电泵进行举升。同时下入测试管柱进行水平段压力和温度测试。进行优化后的气举和高温电泵管柱如图2、图3。

图2 气举管柱结构

图3 高温电泵管柱结构

3 地面工程

海上石油生产平台空间、承重能力、吊装能力、资源受限,是一直以来阻碍海上热采技术发展的重要原因之一,也是SAGD技术在海上实施的一大技术挑战。鉴于上述原因,提出蒸汽发生装置小型化、地面配套设备橇装化的思想,研制了小型蒸汽发生器、高精度油水分离装置和膜分离制氮设备。

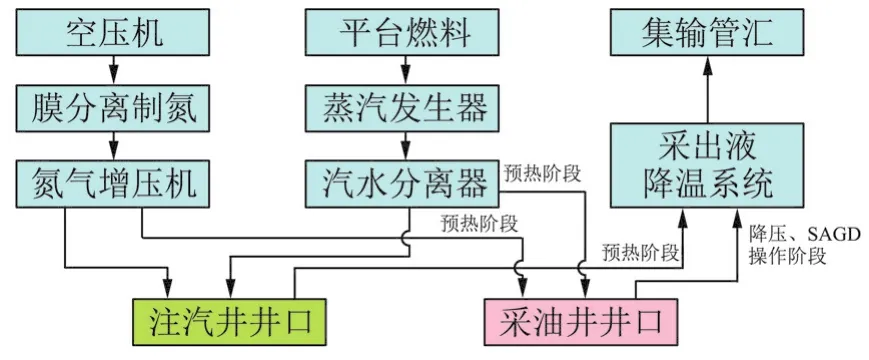

平台上双水平井SAGD实施的地面工艺流程如图4所示,采用电引燃方式利用平台燃料通过蒸汽发生器产生饱和湿蒸汽,通过汽水分离出口蒸汽干度可达95%,然后将高温、高压、高干度蒸汽通过地面管线和井下管柱注入储层。同时注入采用空压机、膜分离制氮机和氮气增压机产生的99.9%纯度的N2进行油套环空隔热。高温产出液通过降温系统进入集输管汇。总体配置需要占地面积约250 m2。单橇装模块不超过9 t。

图4 平台地面工艺流程

4 结论和建议

(1)旅大特稠油油田采用SAGD的双水平井组合的布井方式开发,共需经历预热、降压和SAGD操作3个阶段。采用同心双管双水平井同时预热,可实现两井间油层均匀加热;降压阶段,对隔热油管与小油管间的环空进行低速注汽;SAGD操作时同心双管同时注汽,从而实现水平段的均匀注汽。

(2)针对SAGD降压和操作阶段的高温产出液特点,降压阶段温度高,基本在300 ℃左右,建议此阶段气举;而SAGD操作阶段产出液温度在200 ℃左右,采用高温电泵生产,同时下入永久测试管柱,进行水平段温度和压力测试。

(3)地面设备小型化和橇装化,对高温产出液进行降温处理,并混输进入工艺流程,在热采井口增加地面安全控制,以保证SAGD地面工程安全实施。

(4)海上稠油热采要实现大规模的开发还有一定距离,建议尽快开发和研制耐高温井下工具(如耐高温安全阀和封隔器),同时进行海上地面设备的规模化研究,为实现海上稠油热采提供有力保障。

[1] 陈明.海上稠油热采技术探索与实践[M].北京:石油工业出版社,2012-09.

[2] 刘新福.世界稠油开采现状及发展趋势[J].石油勘探开发情报,1996(1):43-53.

[3] 刘文章.稠油热采工程技术[M].北京:石油工业出版社,1996.

[4] 张方礼,张丽萍.蒸汽辅助重力泄油技术在超稠油开发中的应用[J].特种油气藏,2007,14(2):70-73.

[5] TRACY L G, FRANK H. Case history: horizontal well SAGD technology is successfully applied to produced oil at LAK ranch in NewcastleWyoming[R]. SPE 78964,2002.

[6] 王选茹,程林松,刘双全,等.蒸汽辅助重力泄油渗流机理研究[J].西南石油学院学报,2006,28(2):44-47.

[7] 王志超,李树金,周明升.杜84断块馆陶油藏双水平SAGD 优化设计[J].中外能源,2008,13(2):48-51.

[8] RICH K, JOHN B, BOB B, et al. The long lake projectthe first field integration of SAGD and upgrading[R].SPE 79072, 2002.

[9] 郑小雄.蒸汽辅助重力泄油技术的优化设计[D].山东东营:中国石油大学,2007:75-76.

[10] HANDFIELD T C, NATIONS T, NOONAN S G. SAGD gas lift completions and optimization: a field case study at surmount[R]. SPE 117489, 2006 .

[11] DUNCAN G J, BELDRING B. A noval approach to gas lift design for 40,000 BPD subsea producers[R]. SPE 77727, 2002.

[12] NOONAN S G, DECKER K L, MATHISEN C E. Subsea gas lift design for the angola kuito development[R].OTC 11874, 2000.

SAGD technology conceptual design of thermal recovery explore for offshore extra-heavy oil

LIU Min1, GAO Xiaotian1, ZOU Jian2, LI Ping1

(1. CNOOC Energy Technology&Services-Oilfield Technology Services Co,Tianjin300452,China;2. Tianjin Branch of CNOOC Ltd.,Tianjin300452,China)

Within the last decade, SAGD (steam-assisted gravity drainage) technology was one of the new efficient technologies for development of extra-heavy oil, however the application of this technology is even a greater challenge in complex offshore environment.Combined the SAGD technology development experiences at domestic and foreign with the actual situation of Bohai Luda extra-heavy oil reservoir, after analyzing steam injection process, production process and ground engineering of SAGD, it turns out that the SAGD development process in this reservoir should be: warm-up, step-down and SAGD operation. Optimizations have been done to the different stages of the steam injection and artificial lift technology: using concentric double tube uniform steam injection in the steam injection well, using gas lift in the step-down stage of the production well, and producing with high temperature electric pump in the SAGD operation stage. Use miniaturization, skid-mounted thermal recovery equipment on the ground with processes optimized. Overall, it was proved that the SAGD technology can be implemented in this oilfield, which provides the theoretical basis and technical support for conducting pilot test of SAGD in offshore oil fields.

offshore extra-heavy oil; thermal recovery; SAGD; injection and production process; ground engineering

刘敏,高孝田,邹剑,等.海上特稠油热采SAGD技术方案设计 [J]. 石油钻采工艺,2013,35(4):94-96.

TE357.4

:B

1000–7393(2013) 04–0094–03

十二五国家科技重大专项“大型油气田及煤层气开发-海上稠油热采技术”子课题“海上稠油热采采油技术研究”(编号:2011ZX05024-005-003)资助。

刘敏,1971年生。现从事注水、注汽、聚合物驱等采油工艺及配套产品的研究和管理工作,高级工程师。电话:022-25808602。E-mail:liumin2@cnooc.com.cn。

2013-02-16)

〔编辑 景 暖〕