生物质微波热解影响因素的研究

赵延兵,王 鑫,佟明友

(1. 辽宁石油化工大学, 辽宁 抚顺 113000; 2. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113000)

生物质热解可以将农业、林业废弃物及城镇生活垃圾通过热转化直接生成热解油,焦炭及气体,是生物质实现高效转化的途径之一,也是缓解石化能源紧缺的重要手段。根据加热速度的不同,可将生物质热解分为慢速(15 min~几天)、常规(0.1~1.0℃/s)、中速、快速热解(104 K/s)。慢速和常规热解都不是基于生产液体油为目的的碳化过程,其生物油占原料质量一般不超过20%。快速热解的传热反应过程发生在极短的时间内,强烈的热效应直接产生裂解产物,再迅速淬冷,通常在0.5 s内急冷至350 ℃以下,最大限度地增加了生物油的产出比例,其比例一般可达原料质量的45%~75%[1]。但以快速热解为代表的制油技术由于快的加热速率大大限制了可以用作裂解器的反应器构造,同时也对进入反应器原料的粒径有很高的要求[2]。对于大规模工业生产来说,较小的颗粒度和高气流速度又意味着预处理和设备费用的增加。中速裂解是最近提出的一个概念,即加热速率处于快速与常规之间,终温为400~600 ℃间的裂解反应。这种较温和的升温速率可使生物质颗粒有时间进行适中的脱水脱氧反应。这样所得到的生物油将含有较少的羟基、羰基和羧基等官能团,从而使油品分布均匀、热值提高,而且使得整体的pH值增大,减轻了对设备的酸蚀[2]。这类典型的代表工艺就是微波热解。本文采用预热工艺和热解工艺相结合的方法对木渣进行了微波热解,考察了影响微波热解产物分布及其组成的因素,为微波热解技术开展提供基础数据。

1 实验部分

1.1 原料和仪器

木渣:最大尺寸方向2 cm,抚顺本地木材加工提供,组成分析如下:纤维素 45.52%,半纤维素20.56%,木质素22.52%,含水率7.39%,灰分0.35%,其他6.66%。

仪器:MAS-Ⅱ微波反应器,上海新仪微波化学科技有限公司;DSQ-II气质联用仪(GC-MS),Thermo Fisher公司;Himac CR 22G高速冷冻离心机,日本日立集团。

1.2 木渣的微波热解

准确称取木渣100 g,置于石英反应器中。将反应器与冷凝装置连接并检查其气密性后,以 100 mL/min流量通入氮气10 min后开启微波,先在较低的温度下预热处理,然后升温进行热解,产生的气液相经过冷凝装置收集生物油,不可凝气体由气样袋采集,待反应结束后,关闭微波反应器,称重残余固渣,计算三种产物收率。生物油分析是将生物油离心去除杂质后用20倍体积甲醇稀释,然后用GC-MS进行测定。

2 结果与讨论

2.1 微波热解产物分布

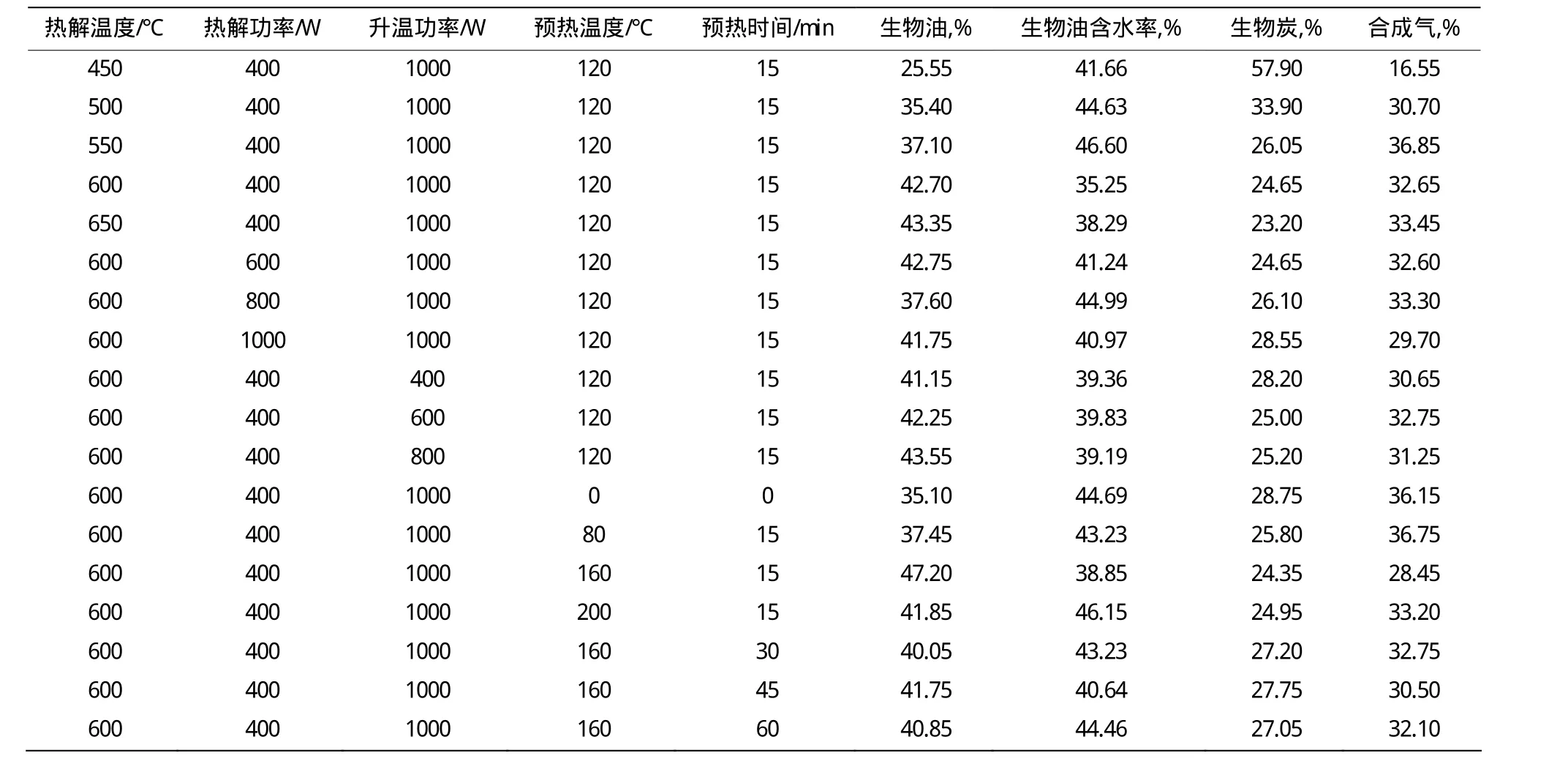

考察不同热解温度、热解功率、升温功率、预热温度及预热时间对生物油产率的影响,结果如表1所示。

表1 不同工艺参数对热解产物产率的影响Table 1 Effect of different technological parameters on microwave pyrolysis product

在不同热解温度下生物油收率呈上升趋势,在650 ℃下达最高产率43.35%;而气体产量则是先随温度升高而增加,到 550 ℃条件下达最大值36.85%,而后随温度升高产率下降,在600 ℃点处得较低值32.65%,后随温度升高而升高;这是由于较低的温度不能使生物质充分热解并致使热解反应缓慢,增加生物油蒸汽的滞留时间,加剧二次裂解;而较高的温度则会促使生物油蒸汽发生二次裂解,形成水、焦炭和不可凝小分子气体[3,4]。在热解温度600 ℃时生物油收率为42.7%,略低于650 ℃时的产率,但生物油含水率相对较少,同时较低温度有利于减少能耗,故选取600 ℃作为最佳热解温度。针对木渣尺寸较大的特点,施加了微波预热条件,由表可知,微波预热条件的加入可以使生物油的收率提高 12.1%,而其中预热温度的大小对生物油的收率起到决定性的作用。生物油的收率先随预热温度的升高而升高,到 160 ℃得生物油最高收率47.2%,而后随预热温度的增加而减少。由此可见,对物料进行适宜温度的预热可以有效疏松生物质表面孔道,有利于生物油蒸汽的排出,提高生物油产量[5];而过高的预热温度则会使一些化学键断裂,所需热解温度降低,导致过度热解。而热解功率、升温功率和预热时间则对生物油产率无太大影响,但鉴于较高的升温功率可以减少生物油的滞留时间,减少二次裂解,降低生物油含水率,因此选取较高的升温功率1 000 W。同时,较低的热解功率与较短的预热时间则可以降低能耗。综上所述,选取预热温度160 ℃,预热时间15 min,裂解功率400 W,裂解温度600 ℃,升温功率1 000 W为最佳条件。

2.2 热解温度对生物油组分产率的影响

微波热解生物油以其官能团的不同主要分为酚类、呋喃类、酮类、醚类、芳烃类、有机酸类、酯类、醇类、阿洛糖及含氮化合物十类化合物,其中以酚类、呋喃类化合物为主。由图1可知:酚类在450 ℃处产量较低,仅有7.925 3 g,而后随着热解温度的升高,酚类含量不断增加,到650 ℃时达最大值16.858 4 g;而呋喃类化合物产率则是先随温度的上升而增加,在500 ℃达最大值5.406 g,然后随着温度的不断上升而呈下降趋势;酮类化合物产率则是先随温度上升而上升,在 600 ℃是达最大值1.989 g后随温度的升高而降低;芳烃类、醚类化合物产率均随温度的升高呈上升趋势。这是由于呋喃类化合物主要由纤维素、半纤维素等断键生成,酚类化合物主要来源于木质素断键[6];而高温会致使呋喃类断键生成醚类或酮类;高温会使酚类脱水,从而形成芳烃类化合物。

图1 热解温度对生物油组分的影响Fig.1 Effect of pyrolysis temperature on component of bio-oils

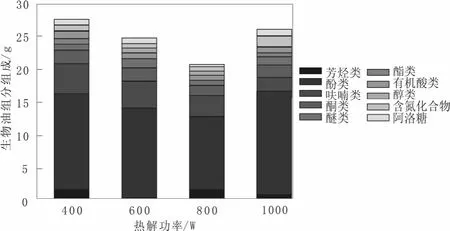

2.3 热解功率对生物油组分产率的影响

由图2可知:酚类化合物则是在400 W处得最高收率 15.273 2 g,而后在 600 W 处收率下降至13.837 6 g,然后随着功率的升高而升高,到1 000 W处达15.171 6 g;呋喃类化合物产率均在热解功率400 W处得最大收率4.389 4 g,而后随着热解功率的增加均呈递减趋势。

可见,较高的热解功率不利于呋喃类化合物的形成;对其他类化合物而言,热解功率对其产率无太大影响。

图2 热解功率对生物油组分的影响Fig.2 Effect of pyrolysis power input on component of bio-oils

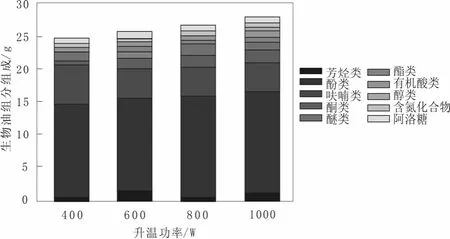

2.4 升温功率对生物油组分产率的影响

由图3可以看出:酚类化合物产率随升温功率的升高呈上升趋势,在1 000 W处产率为15.273 2 g;呋喃类化合物产率在400 W处达最大值5.63 g,而后随着升温功率的升高呈递减趋势,至1 000 W处最低收率4.384 9 g;而其他化合物产率则无明显变化现象。可见,较高的升温速率可使木质素的热解更为充分且减少生物油蒸汽的滞留时间,避免二次裂解,使得酚类化合物含量上升;而较高的升温功率会促使呋喃类化合物的断键,形成更小分子物质,导致呋喃类化合物含量的下降。

图3 升温功率对生物油组分的影响Fig.3 Effect of microwave heating rate on component of bio-oils

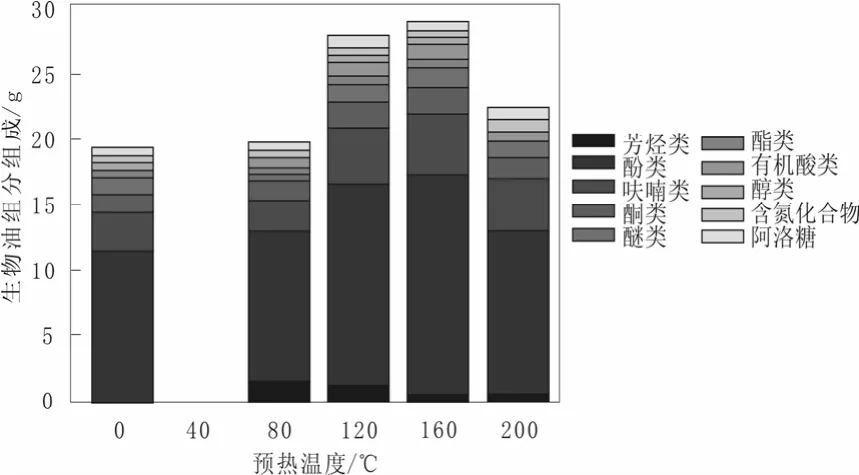

2.5 预热温度对生物油组分产率的影响

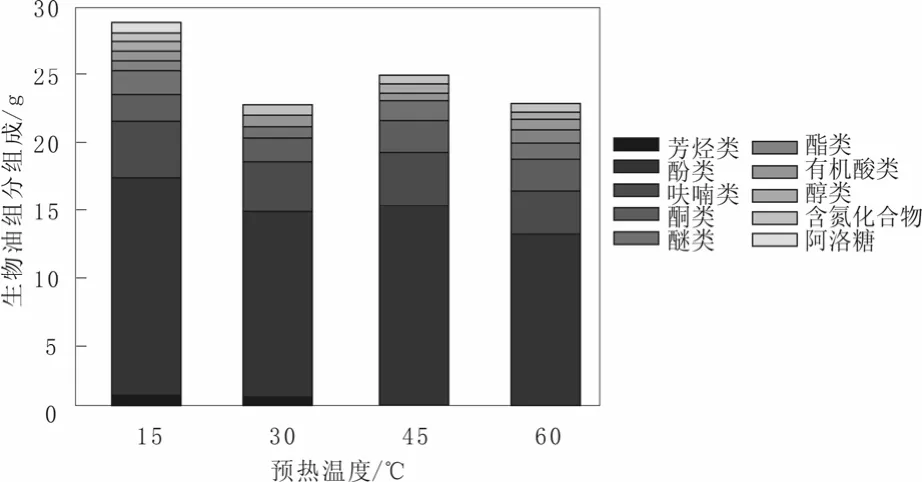

根据微波能有效脱水这一基本特征,试验在热解过程之前施加了微波预热工艺,希望通过微波预热在脱除水分的同时,改变物料的一些理化特性,进一步改善生物油组分[5]。预热温度对生物油组分的影响见图4。

图4 预热温度对生物油组分的影响Fig.4 Effect of preheating temperature on component of bio-oils

由图4可以看出:对物料进行预热可以有效提高生物油各组分产率,如酚类、呋喃类化合物的含量随预热温度的升高呈上升趋势,当预热温度达到160 ℃时酚类、呋喃类产率达最高值分别为16.715 3 g和4.509 9g,而后均随预热随温度的升高而下降。究其原因,认为适当的预热温度能够在一定程度上破坏木质纤维素的高结晶结构,使其活化,提高物料内部孔隙结构,有利于后续生物质的充分热解,加速了生物油蒸汽的迅速产生和释放;较高的预热温度则会使纤维素、半纤维素以及木质素的化学键发生断裂,使其热解强度有所降低,并不适于 600℃条件进行热解,导致生物油中呋喃类和酚类化合物产率有所降低。

2.6 预热时间对生物油组分产率的影响

图5展示了不同预热时间对生物油组分产率的影响。

图5 预热时间对生物油组分的影响Fig.5 Effect of preheating time on component of bio-oils

从图5可以看出:酚类和呋喃类化合物产率在预热时间15 min处均达最大值,分别为16.715 3 g和4.500 9 g,之后均随预热时间的增加而减少;酮类化合物产率则随着预热时间的增加而增加,在45 min处达最大值2.516 2 g;其他化合物产率则无明显变化现象。

3 结 论

以木渣为原料,进行微波热解条件考察试验,施加微波预热工艺可以改善物料内部孔隙结构,有效提高生物油的产率。当热解温度 600℃,热解功率400 W,升温功率1 000 W,预热温度160 ℃,预热时间 15 min时,生物油产率达到47.2%,生物炭产率为 24.35%,合成气产率为28.45%;生物油主要包括酚类、呋喃类、醚类、酯类、酮类、醇类、芳烃类、有机酸类、含氮化合物以及阿洛糖,其中以酚类和呋喃类为主,分别占58.21%和15.7%。

[1]H.B. Goyal, Diptendu Seal,R.C. Saxena. Bio-fuels from thermochemical conversion of renewable resources[J]. Renewable and Sustainable Energy Reviews,2008,12,504-517.

[2]万益琴,王应宽,刘玉环,等. 生物质微波裂解技术的研究进展[J].农机化研究,2010,(3),8-14.

[3]Liu Ronghou,Niu Weisheng,Yu Xiaofang,et al. Effects of biomass fast pyrolysis key parameter on yields and distributions of products [J].Transactions of the CSAE,2003,19(5).

[4]罗爱香,刘玉环,万益琴,等.竹废料微波裂解的单因素实验研究[J].福建林业科技, 2007, 34(4).

[5]王贤华,陈汉平,张世红,等.生物质微波干燥及其对热解的影响[J].燃料化学学报,2011,39(1).

[6]张惠,王质彬,綦雯雯,等.浅谈微波裂解技术在生物质能源中的应用[J].农产品加工学报,2011(11):11;113-117.