大体积混凝土浇筑下新型盘扣式支撑架体的受力特性分析

□文/李 乐 吴天凯 王 海

大体积混凝土浇筑下新型盘扣式支撑架体的受力特性分析

□文/李 乐 吴天凯 王 海

文章以天津滨海国际机场扩建配套交通中心工程土建第三标段为工程背景,在顶板施工时采用了新型盘扣式支撑架体,同时在架体上布设了实时监测系统,在上部大体积混凝土浇筑时对新型盘扣式架体的应变情况进行实时监控并依据上部计算荷载对架体进行分级预警,确保大体积混凝土浇筑下的高支模架体安全。后期对实时监测数据进行分析,发现盘扣式架体的应变反应特性和上部混凝土的浇筑工况较好的吻合,同时也发现了整个架体的应力峰值及关键点部位。

大体积混凝土;盘扣;支撑;架体

1 工程概况

天津滨海国际机场扩建配套机场交通中心工程第3合同段由地铁2号线机场站、京津城际铁路机场站、地下停车场、换乘通道与正在运营的T1航站楼连接通道工程以及和T2航站楼连接的集散大厅工程组成。即建筑轴线12轴东侧变形缝至27轴东侧变形缝中间部分,建筑面积25 500 m2,基坑最深约 24 m,长 146.1 m,为地下2层混凝土框架结构,采用桩筏板基础,竖向结构为钢管柱及混凝土侧墙,横向结构为钢筋混凝土梁板,基坑围护设计为1 200 mm厚地下连续墙。

整个工程车站部分(3区)采用盖挖逆做施工工艺,其中结构顶板采用超挖正做方案,在围护结构和中间桩柱施工完毕之后先开挖基坑6 m,浇筑混凝土垫层后搭设4 m承插型盘销式钢管支撑架体,支设模板并绑扎钢筋后开始浇筑顶板混凝土。3区盖挖板面积12 200 m2,板厚1 m,局部有腋角,梁的尺寸有1 800 mm×2 800 mm、2 600 mm×2 200 mm、2 600 mm×2 800 mm等,顶板混凝土采用C45P10,梁截面为上翻300 mm,主梁下翻1 500 mm。

2 支撑架体设计

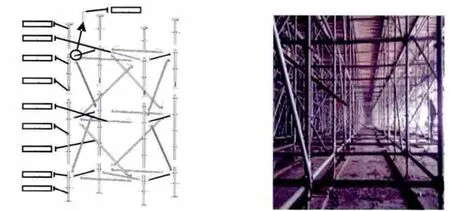

考虑到工期及现场实际情况,顶板混凝土浇筑时采用承插型盘扣式架体作为高支模支撑体系[1],架体搭设分单元进行,每个单元有4根立杆、12根横杆及8根斜杆组成,横杆和斜拉杆与立杆两两相连,见图1。此种架体与传统碗扣式架体相比具有搭拆省时、用量节省、承载力高的特点,根据顶板设计参数及施工荷载,验算得出板下架体排列间距为1.5 m×1.5 m,梁断面架体排列间距为0.9 m,顺梁方向间距为1.2 m,盘扣式高支模架体搭设完成后见图2。

图1 承插型盘扣式架体搭设单元 图2 高支模架体搭设

板底立杆为 Q345Bφ60 mm钢管,立杆纵横间距1 500 mm。

3 监测系统

3.1 监测方案设计

3区结构顶板板厚1 m,整个顶板面积为1.2万m2,计划浇筑混凝土量1.6万m3,在混凝土浇筑时巨大的施工荷载将在短时间内作用于此种架体上,为保证顶板混凝土的浇筑安全,在盘扣式高支模架体上安装了监控系统,在混凝土浇筑时对架体的应变进行实时监测,监测系统采用传统的基于电信号的贴片式应力应变传感器,贴片布设于高支模架体的立杆上。整个顶板通过施工缝和后浇带划为6大板块分别浇筑,根据理论计算并结合高支模架体有限元建模分析结果,每个板块架体的关键受力杆件基本位于梁、板跨中,再依据现场架体实际搭设情况进行适当调整,每个板块下架体选择1~2个监测断面,每个断面布设测点约16个,测点均选择于板跨中、梁跨中立杆上。

3.2 监测系统组建

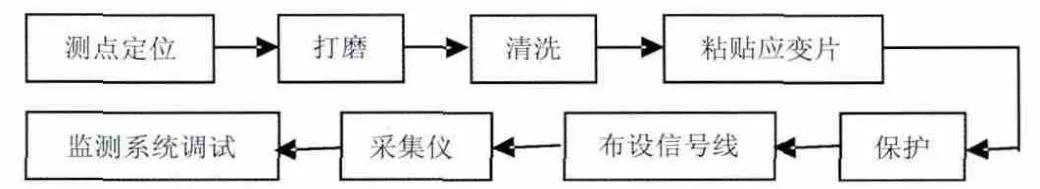

整个实时监测系统由传感系统、传输系统及数据采集系统组成[2],在盘扣式高支模架体搭设完成之后开始布设传感系统,先对选定的立杆测点处进行打磨、清洗处理,然后粘贴应力应变传感器贴片并进行保护[3],为保证监测数据能真实反应杆件的轴向应变,测点打磨和贴片粘贴时必须沿着杆件轴线方向。采集系统为DH3815N静态数据采集仪,使用自屏蔽数据传输信号线连接贴片和采集仪,最后组建成监测系统并进行调试,见图3。基于电信号传感器在长距离数据传输时信号衰减较大,因此现场数据传输信号线布设时尽量选择较短路线,考虑到昼夜较大的温差容易引起温漂从而造成采集数据失真,现场采用温度补偿片进行补偿[4~6]。

图3 监测系统组建流程

3.3 实时监测

根据顶板分块施工进度,监测系统对应分块进行实时监测,在每次混凝土浇筑前0.5 h启动实时监测系统,到本块混凝土浇筑完成后3 h停止数据采集。设置数据自动采集间隔为20 s,同时进行数据存储。

4 数据分析

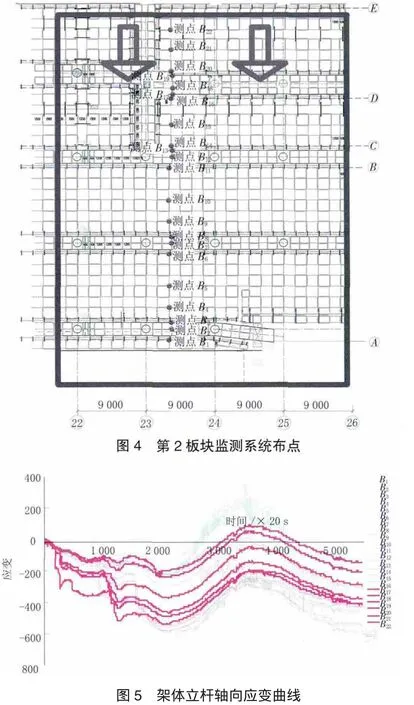

从DH3815N静态采集仪中导出数据并进行整理,同时剔除采集数据中因仪器解调而产生的突变数据,最终得到6个板块的实时监测数据值。选择6块浇筑板块的第2板块实时数据进行分析,第2板块东西跨位于22~26轴之间,南北位于A~E轴之间,监测系统布点见图4,总计布设22个测点。板块上的混凝土采用2台地泵浇筑,浇筑方向如箭头所示。

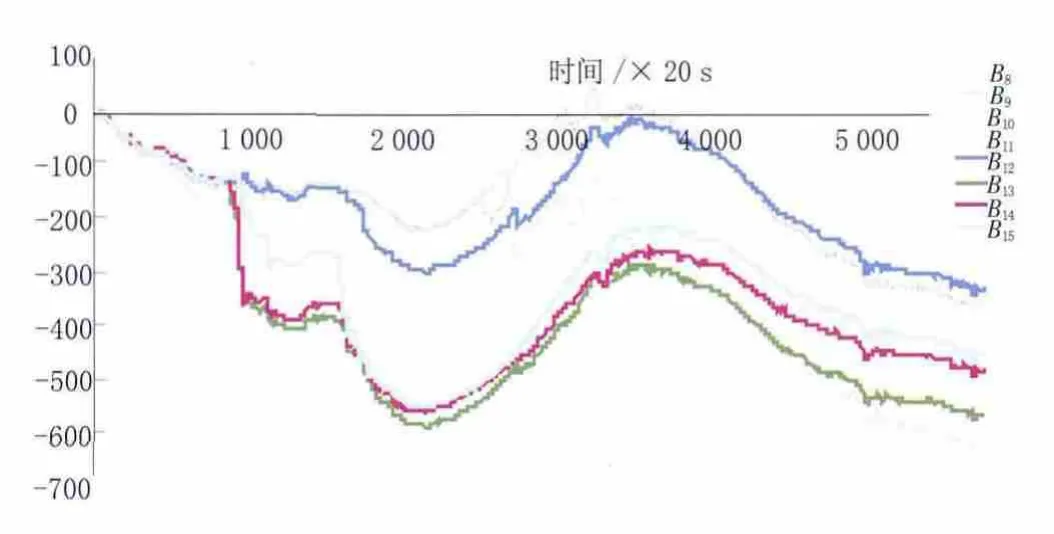

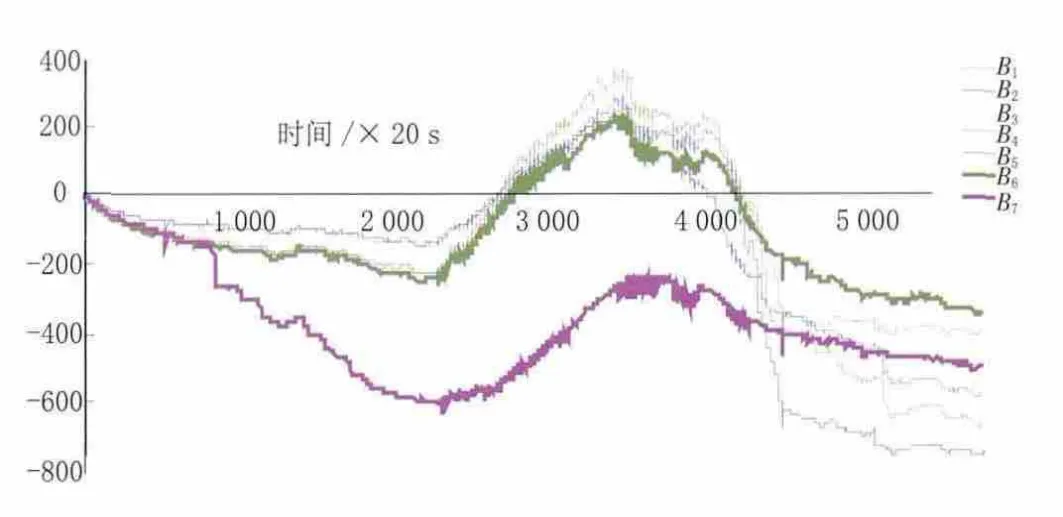

绘制混凝土浇筑过程中22个测点的轴向应变随时间变化曲线,见图5。

由图5可以看出,整个混凝土浇筑过程持续约32 h,每个测点的变化曲线以不同颜色、不同宽度的线条表示。从宏观角度分析,整个监测过程中22条曲线先下降后上升紧接着又下降,是因顶板混凝土浇筑开始时间于18点,夜间环境温度下降造成杆件和贴片传感器收缩,从而引起温漂现象,经12 h后白天温度回升,所有曲线又呈现整体上升趋势,后又经8 h温度开始下降,再次产生温漂现象,因秋季昼夜温差较大,图5中的温漂现象比较明显,特别是部分时刻受压立杆杆件轴向应变出现正值现象。

图5中测点应变曲线大致分3组:受混凝土荷载影响最先反应的B22~B16测点,紧接着出现应变的B15~B8测点,最后出现反应的B7~B1测点。所有22个测点出现轴向应变的先后顺序与混凝土浇筑方向完全吻合。

整个实时监测系统在启动7 h后出现第1次监测峰值,测点B22的应变数值为-516.6,以同时刻未受施工荷载影响的测点B1应变数值-103.1为基准,剔除温漂影响后测点B22的真实轴向应变为-413.5。

第2次监测峰值出现在监测系统启动12.5 h后,在测点B7处,轴向应变-600.3,同样以B1测点的-138.8值为温度应变值,剔除温漂后测点B7的真实轴向应变值为-461.5,本次监测峰值不同于其他峰值,受施工机械及流态混凝土的作用,在整个实时监测过程中所有峰值均出现在混凝土浇筑面附近,但本次测点B7却远离浇筑面上。

第3次监测峰值出现在系统启动25 h之后,在梁下测点B2处,因同季节相同时刻环境温度基本持平,因此可以忽略温漂的影响,轴向应变数值为-682,此时浇筑面还未到此点,随着浇筑平面的向前推进,其应变值继续增大。

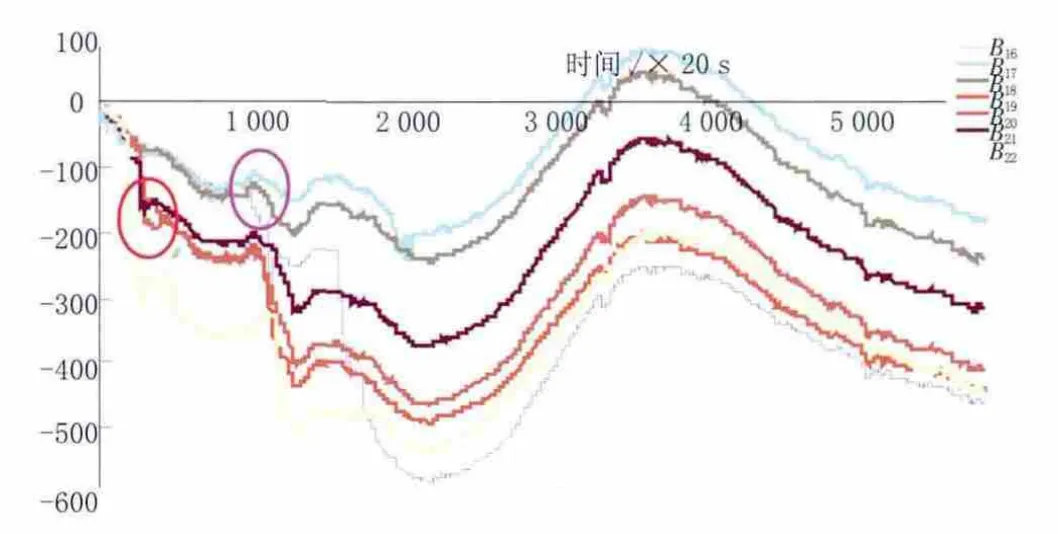

从图5中单独取出第1组测点数据绘制曲线,见图6。可以看出在浇筑开始前一段时间内,先是处于最北侧一块板内的4个测点B22~B19开始变化,4 h后处于梁附近的B16~B18开始出现不同变化,但10 h后所有的曲线变化趋势基本保持一致,这是因为混凝土浇筑终凝后各个测点的杆件应变基本保持稳定,然后应变曲线只是随着昼夜温差漂移。

图6 B22~B16测点轴向应变曲线

再单独挑选测点绘制第2~3组轴向应变曲线,见图7和图8。发现与第1组的变化规律基本相同。其中整个实时监测过程中最大峰值出现在测点B2处,即板块南侧纵梁下立杆,最大轴向应变-756.5,此时整个板块混凝土浇筑完毕且大部分已经终凝和初凝,测点附近混凝土因刚浇筑完毕,未上强度无法完成自承作用,外加温漂影响,因此出现最大峰值,此时已经是凌晨2点,可以预测测点的峰值会继续增大,然后随着白天温度上升又开始回落,最终在混凝土初凝后稍微降低。

图7 B15~B8测点轴向应变曲线

图8 B7~B1测点轴向应变曲线

通过对监测数据的分析,发现架体的受力特性与上部混凝土的浇筑过程基本吻合:轴力应变峰值基本出现在混凝土浇筑面附近,因板块依靠纵梁划分为几个部分,分块、分层浇筑,因此,测点曲线也根据测点部位分组变化,在浇筑8~12 h后因混凝土终凝上强度,测点的轴向应变基本保持不变,只是随着温差做漂移。贴片式传感器受温差影响较大,甚至出现了轴向受压杆件应变值为正的现象,说明温度补偿技术还有待进一步改进。新型承插型盘销式钢管脚手架作为新技术在本工程中得到了成功的应用,架体无论是在稳定、操作难易程度、构造灵活性等方面都体现出了优越的性能。

[1]皱 明,沈高传.承插型盘扣式钢管支架试验研究及工程应用实践[A].2009年全国建筑模板与脚手架专业委员会年会[C].鄂尔多斯,2009.

[2]陈广华,鞠 娜,杨 飞,等.基于粘贴式应变传感器的车辆超载监测系统[J].北京航空航天大学学报,2011,(4):34-39.

[3]王 彬,杨 鹏,刘玉岩.电阻应变式传感器的贴片及焊接技术[J].衡器,2002,(6):33-36.

[4]徐景波.应变式负荷传感器额定输出温度影响补偿方法[J].传感器技术,2002,(4):45-46.

[5]张 宁.应变式传感器的温度误差及补偿方法[J].价值工程,2012,(4):21-22.

[6]陈得民.应变传感器的稳定性[J].上海计量测试,2012,(3):37-39.

□吴天凯、王 海/中国建筑第八工程局有限公司天津分公司。

TU731.2

C

1008-3197(2013)05-14-03

10.3969/j.issn.1008-3197.2013.05.005

2012-11-21

李 乐/男,1985年出生,工程师,中国建筑第八工程局有限公司天津分公司,从事工程技术管理工作。